Приготовление шоколадной массы и шоколада

В технологической схеме производства плиточного шоколада приготовление тертого какао, какао-масла исахарной пудры, т.е. основных полуфабрикатов, следует рассматривать как первые технологические стадии. Дальнейшаясхема включает: смешивание рецептурных компонентов (приготовление рецептурной смеси), измельчение рецептурной смеси шоколадной массы, разведение гомогенизацию и квитирование шоколадной массы, фильтрование и темперирование шоколадной массы, формование шоколадной массы, охлаждение и выборку изделий из форм, завертывание шоколадных плиток, упаковывание изделий. На рис, 5.3 представлена аппаратурно - технологическая схема получения плиточного шоколада наоснове полуфабрикатов собственного производства.

Рис. 5.3. Машинно-аппаратурная схема линии производства шоколадных плиток:

1,3, 24 — нории;2— машина предварительной очистки; 4, 26, 40 — ленточные конвейеры; 5— расходный бункер; 6- автоматические весы; 7 — бункер-питатель; 8— очистительно-сортировочная машина; 9 — промежуточный бункер; 10 — питатель; 11 — обжарочный аппарат; 12 — дробильно-сортировочная машина; 13 — циклоп; 14 — расходный бункер какао-крупки; 15 — ударно-штифтовая мельница; 16 — дифференциальная мельница; /7—насос для тертого какао; 18 — шариковая мельница; 19, 27 — темперирующие сборники; 20 — какао-пресс; 21 — весы для какао-масла; 22 — просеиватель сахара-песка; 23, 30— промежуточные бункеры сахара-песка; 25 — расходный бункер и питатель; 28 - насос; 29 — бункер-питатель жидких рецептурных компонентов; 31 — мельница для сахарной пудры; 32 — бункер-питатель для сахарной пудры и других сыпучих компонентов; 33 — вибросито для сыпучих компонентов; 34 — расходный бункер сыпучих компонентов; 35 — шнек-питатель; 36 — смеситель рецептурио-смесительной станции; 37 — разгрузочный бункер рецептурно-смесительной станции; 38— питатель рецептурной смеси; 39 — пятивалковая мельница; 41 — ротационная конш-машина;42 — темперирующая машина; 43—шнековая темперирующая машина; 44 — отливочная головка; 45 — вибрационный конвейер; 46 — охлаждающий аппарат; 47 — система конвейеров-питателей; 48 — заверточные машины.

Приготовление рецептурной смеси шоколадной массыпроизводится по рабочей рецептуре и состоит в смешивании разогретого тертого какао, части рецептурного количества какао-масла, сахарной пудры и всех добавок (сухое молоко, тертый орех, кофеи др.). Массовая доля какао-продуктов в шоколаде по рецептуре должна составлять не менее 25 %, общее содержание жира — 24—30% в зависимости от дисперсности и состава рецептурных компонентов. Смешивание производят в смесителях периодического действия (миксы, меланжеры) или на рецептурно-смесительных станциях периодического (РТС-1O,РТС-15, РТС-20) или непрерывного действия («Бусс», «Конти-335», «Конти-340») в течение 5 — 25 мин. В результате смешивания получается однородная масса с равномерным распределением твердых частиц в какао-масле. Одновременно идет взаимодействие твердых частичек с образованием коагуляционных структур, т. с. происходит процесс структуро - образования.

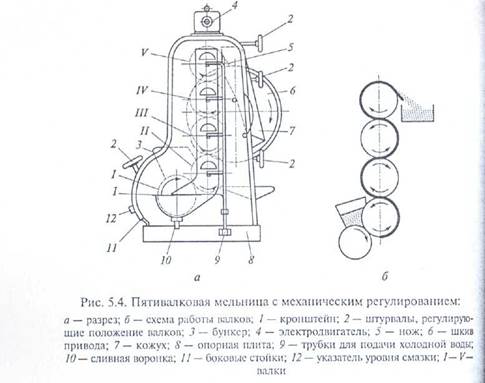

Измельчение рецептурной смеси шоколадной массынеобходимо для повышения се дисперсности и улучшения вкуса. Для этого используются быстроходные пятивалковыемельницы (рис. 5.4) с ручным, гидравлическим или пневмогидравлическим регулированием зазора между валками. Валки вращаютсяс различной частотой, верхний — 300 — 500 мин-1. Дисперсность — один из основных качественных показателей шоколада. В измельченной шоколадной массе размер частиц твердой фазы не должен превышать 35 мкм (при использовании метода В. А. Реутова). Рецептурная смесь шоколадной массы подается в бункер, установленный над первым нижним валком. Переходя с одного валка на другой, масса перемешается снизу вверх, с пятого валка снимается ножом. Каждая пара валков имеет противоположное вращение. При прохождении массы между валками каждая частичка раздавливается, разрывается и измельчается.

При измельчении происходит внешне «высыхание» массы, не связанное с изменением содержания влаги. Причинойпревращения рецептурной смеси в хлопья является значительное увеличение суммарной поверхности частиц твердой фазы и недостаточное количество какао-масла, необходимого для полного покрытия поверхности частиц. В результате масса, имеющая перед измельчением пластичную консистенцию, приобретает сыпучий порошкообразный вид. Процесс измельчения сопровождается сильным трением, вызывающим I нагрев валков и шоколадной массы. Для создания нормальных условий валки охлаждаются, с тем чтобы температура массы не превышала 40 С. Производительность пятивалковыхмельниц зависит от типа машины и требуемой дисперсности продукта и составляет 200 — 650 кг/ч.

Разведение, гомогенизация и понтирование шоколадной массыосуществляются в целях перевода шоколадной массы из порошкообразного состояния в текучее с однородной консистенцией, оптимальнойвязкостью и пределом текучести и достижения соотношения компонентов, соответствующего рецептуре. Вязкость — это отношение напряжения сдвига к скорости деформации. Вязкость измеряется в момент движения шоколадной массы. Вязкость, определяемую при определенной скорости сдвига, принято называть эффективной. Измеряется вязкость в Па*с или пуазах (0,1 Па*с - 1 пуаз). Предел текучести (в паскалях) означает усилие, которое надо приложить, чтобы шоколад начал течь. Шоколадная масса с большим пределом текучести не может двигаться. Ее рекомендуется использовать для декорирования изделий. При низком пределе текучести масса очень подвижна, и ее удобно использовать для глазирования изделий. При квитировании шоколадной массы достигается ее однородность, т.е. происходит процесс гомогенизации, а также окончательно формируются вкус и аромат шоколада.

Наиболее длителен процесс квитирования десертного шоколада, продолжающийся в зависимости от вида коншмашины не менее 24 — 60 ч. Шоколадная масса без добавлений обрабатывается при температуре 55 — 75 °С. Если в нее добавлены молочные продукты, температура снижается до 55 — 45 С во избежание денатурации молочного белка.

От последовательности операций при квитировании зависит вязкость готовой шоколадной массы, т.е. се способность формоваться, покрывать изделия тонким слоем при глазировании изделий. Процесс разведения измельченной порошкообразной массы какао-маслом и ПАВ должен обеспечивать достижение оптимального значения вязкости при минимальном содержании жира в шоколадных массах. На первой стадии в коншмашину периодического действия при непрерывном вращении рабочих органов загружают какао-масло, имеющее температуру 45 — 60 °С, и измельченную шоколадную массу. Содержание жира в процессе вымешивания в смеси должно составлять 30 — 31 % и может меняться в зависимости от рецептурного состава шоколадной массы и вида используемого оборудования. Продолжительность обработки зависит от типа оборудования и интенсивности обработки. По достижении необходимой однородности массы и пластичности добавляют ПАВ, смешанные с какао-маслом в соотношении 1:1.

Технологическими инструкциями установлены следующие оптимальные значения показателей шоколадной массы при температуре 32 °С наприборе М. А. Реутова: для производства плиточного шоколада — 12—16 Па -с,для шоколадной глазури — 9—12 Па-с, для формования конфет «Ассорти» — 11 — 13 Па-с для корочки и 9—11Па-с для донышка.

В производстве шоколада с высоким содержанием сухих молочных продуктов рекомендуется вводить ПАВ в шоколадные массы при коншировании в две стадии: при загрузке в коншмашину (0,1 — 0,15%) иза 1,5 — 2 ч до окончания процесса конширования. В десертную шоколадную массу ПАВ вводится за 4 — 5 ч до завершения процесса квитирования. Через 1 — 2 ч конширования в пробе определяется вязкость шоколадной массы и вносится вторая порция рецептурного количества какао-масла, обеспечивающая оптимальную вязкость. Существует и так называемый «сухой» способ конширования. Сущность способа заключается в том, что в коншмашинах обрабатывается «сухая» измельченная шоколадная масса в целях более полного удаления влаги и только после этого вносятся разжижителии какао-масло. Ароматизирующие вещества (ванилин, ванильная эссенция и др.) добавляют в массу за 1—2 ч до окончания конширования. Приготовленную шоколадную массу перекачивают на хранение в температурные сборники, в которых температура массы постепенно снижается до 45—40С.

Фильтрация и темперирование шоколадной массыявляются необходимыми технологическими операциями. На стадии фильтрациишоколадная масса проходит через металлические фильтры, установленные на входе в темперирующую машину и имеющие диаметр ячеек не более 3 мм, на которых оседают посторонние примеси.

В результате темперирования происходит образование по всему объему массы центров кристаллизации какао-масла в устойчивой стабильной β-форме. Для этого и специальной темперирующей машине тонкий слой шоколадной массы одновременно энергично перемешивается и охлаждается при определенных температурных условиях. Стабильная (3-форма образуется при температуре 30 — 33 °С. При температуре 16— 18°С образуется нестабильная β-форма, при 21 — 24 °С — нестабильная γ-форма, при 27 — 29 С— нестабильная β-форма. Темперирование осуществляют в автоматических многосекционных горизонтальных темперирующих машинах непрерывного действия Т-500, Т-700, типа TAG, типа TAN или в цилиндрических темперирующих машинах периодического действия. Темперирование ручным способом осуществляется на мраморных или чугунных плитах. От правильности темперирования зависит качество шоколада. Несоблюдение технологических условий приводит к образованию зернистой, структуры в изломе шоколада и грубому вкусу, ухудшению внешнего вида. На поверхности шоколада или глазури появляется серый налет, происходит жировое «поседение». Температура шоколадной массы после темперирования должна быть 30 —32,5°С, при наличии в шоколадной массе (глазури) других жиров (молочного, кондитерского, эквивалента какао-масла типа шоклин) — 28 — 31 °С. Оттемперированная шоколадная масса по своему составу и свойствам пригодна к формованию.

Формование шоколадной массы, охлаждение и выборка изделийпроводятся в целях придания изделию соответствующего товарного вида и формы. Массовым видом является плиточный шоколадпрямоугольной формы разного развеса (200, 100, 50, 25, 18, 15,4 г). Лицевая поверхность плитки должна быть блестящая (внекоторых видах допускается матовая поверхность), консистенция — твердая, структура — однородная, для пористого шоколада — ячеистая. Формование шоколада осуществляют на автоматах универсального типа,предназначенных для изготовления нескольких видов шоколадных изделии (плиточный шоколад, шоколаде с начинками), или на одноцелевых автоматах, позволяющих вырабатывать только один вид изделия, например плиточный шоколад.

Шоколадную массу формуют отливкой в металлические Илии пластмассовые формы. Металлические формы и все их ячейки должны иметь блестящую и гладкую (отшлифованную и отполированную) совершенно чистую рабочую поверхность. Только в этом случае поверхность шоколадной плитки будет иметь блеск. Температура форм должна быть одинаковой с температурой формуемой массы или ниже, но не более чем на 2 °С. При более низкой температуре форм изделия выглядят серыми. После заполнения шоколадной массой формы обрабатываются на вибротранспортере для удаления пузырьков воздуха и равномерного распределения шоколадной массы по форме. Далее формы с шоколадной массой поступают в охлаждающий тоннель (шкаф). При температуре на входе 8 °С и на выходе 13— 15 °С происходят охлаждение шоколадной массы, кристаллизация какао-масла и в результате отвердение шоколада, т.е. образование шоколадной плитки. Продолжительность охлаждения составляет 20 — 25 мин. При выходе из охлаждающего шкафа формы перевертываются и плитки извлекаются из форм. Формы подаются в зону нагревания, а плитки — в зону акклиматизации, где приобретают

температуру, близкую к температуре в цехе. Акклиматизация не

обходима для того, чтобы не произошло переохлаждения изделий, так как при этом происходят конденсация влаги из воздуха, растворение сахара с последующей кристаллизацией. При подсыхании на поверхности плитки появляется серый налет — сахарное «поседение». Пищевая ценность такого шоколада не изменяется, но из-за ухудшения внешнего вида он становится браком. После прохождения зоны акклиматизации плитки поступают к заверточным машинам.

Завертывание шоколадных плитокосуществляют в фольгу и художественно оформленную этикетку или только в фольгу. Применяют два способа завертывания: конвертом и бандеролью. При этом используют различные заверточные машины, приспособленные для завертывания изделия определенной формы и размера. Фольга и этикетка предохраняют шоколадные изделия от влияния окружающей среды — воздуха, света, влаги, загрязнений, а также от механических загрязнений. Благодаря завертыванию удлиняется срок хранения изделий, им придается привлекательный внешний вид.

Упаковывание, маркирование, транспортирование и хранение шоколада производится в соответствии с требованиями действующей

нормативной документации. В помещении, где производится завертывание и упаковывание шоколада, рекомендуется кондиционировать воздух. Его температура должна быть 18 — 20 °С, относительная влажность — 40 — 50 %. Завернутые плитки шоколада упаковывают в коробки или пачки из картона массой не более З кг с последующим упаковыванием в ящики.

Шоколад подлежит хранению в чистых, хорошо вентилируемых помещениях, не зараженных вредителями хлебных запасов, при температуре воздуха (18+3) °С и относительной влажности воздуха не более 75 %. Не допускается хранить шоколад совместно с продуктами, обладающими специфическим запахом, он не должен подвергаться действию прямых солнечных лучей. Транспортируют шоколад всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозок грузов, действующими на данном виде транспорта.

При правильных условиях хранения и транспортирования сроки хранения в зависимости от вида рецептуры составляют от 1 (белый шоколад) до 6 мес. (без добавления, с добавлением спирта, фасованного изавернутого).

Отдельные виды шоколада имеют срок годности 2 — 4 месяца и 1 год.

Контрольные вопросы

1. Дайте характеристику шоколада (состав, пищевая ценность).

2. Назовите виды шоколада?

3. В чем различие десертного и обыкновенного шоколада?

3. Какое сырье используется в производстве шоколада?

4. Каков состав какао-бобов?

5. Какие требования предъявляются к их качеству?

6. В чем заключается первичная переработка какао-бобов?

7. Каков выход основных какао-продуктов?

8. Дайте характеристику основных полуфабрикатов: тертого какао, какао-

масла, сахарной пудры.

Литература

1. Лурье Н.С. «Технология кондитерского производства» - М.:

Агропромиздат,1992-399с.

2. Маршалкин.Г.А «Производство кондитерских изделий» - М.: Колос, 1994-

272с.

Лекция 18

Дата добавления: 2016-01-20; просмотров: 3152;