Классификация и типовые компоновки

Агрегатными называют станки, которые компонуют из нормализованных и частично специальных узлов и деталей путем объединения их в единый агрегат (рабочий комплекс) с обшей системой управления и контроля.

К нормализованным узлам относят силовые головки, столы и бабки, поворотные делительные столы, корпусные базовые детали (например, станины, стойки), а также валики, шпиндели, зубчатые колеса, втулки и другие детали шпиндельных коробок, элементы зажимных приспособлений и систем управления.

К специальным узлам агрегатных станков относят зажимные приспособления, кондукторные плиты, шпиндельные коробки, систему охлаждения, электрооборудование и др. Специальные узлы проектируют применительно к изготовляемой на станке детали и их количество составляет 10... 30 %.

Агрегатные станки компонуют с учетом специфики конкретных обрабатываемых заготовок. Особенность этих станков - высокая концентрация операций: заготовка в процессе обработки в большинстве случаев неподвижна, и это позволяет обрабатывать ее с нескольких сторон одновременно несколькими десятками инструментов.

На агрегатных станках выполняют сверление, зенкерование, развертывание и растачивание отверстий, обтачивание наружных поверхностей, протачивание канавок, нарезание резьбы, подрезание торцов, раскатывание цилиндрических и конических отверстий, фрезерование поверхностей, контроль качества продукции.

Традиционные агрегатные станки (с ручным управлением) применяют в массовом и крупносерийном производстве, агрегатные станки с ЧПУ — в среднесерийном.

Агрегатный станок проектируют специально для изготовления деталей одного типа или нескольких однотипных, поэтому его конструкция существенно зависит от формы и размеров заготовки, а также от технологии ее обработки.

Главное преимущество агрегатных станков состоит в том, что они легко перекомпонуются и сравнительно быстро составляются из стандартных узлов с наименьшими затратами и за довольно короткое время.

Основные унифицированные узлы агрегатных станков (ГОСТ 19468 — 81):

· стойка вертикальная

· станины с горизонтальными направляющими,

· силовой и поворотный столы,

· станина-подставка под стойку,

· УЧПУ.

Используются также специальные узлы с большим числом унифицированных деталей, например многошпиндельные коробки и одношпиндельные расточные бабки.

Агрегатные станки бывают одно- или многопозиционные; последние позволяют увеличить производительность и уменьшить стоимость изготовления детали.

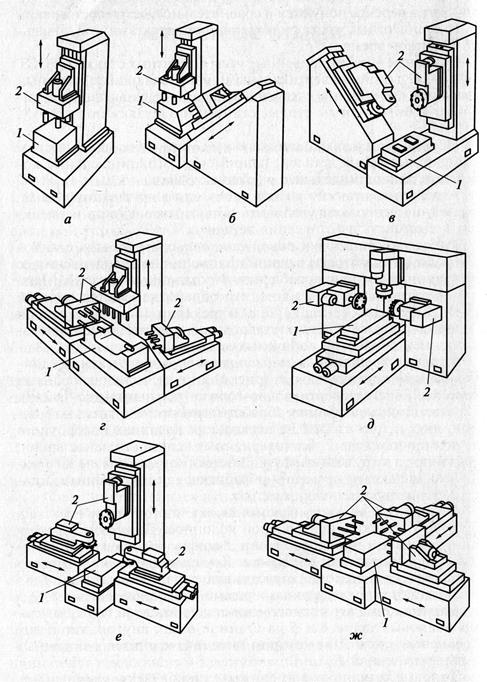

Типовые компоновки однопозиционных агрегатных станков с обработкой заготовки в одном положении при закреплении ее в стационарном приспособлении 1 показаны на рис. 5.1. Различие станков состоит в том, что обработка ведется с одной (рис. 5.1, а), двух (рис. 5.1, б, в) и трех (рис. 5.1, г — ж) сторон силовыми узлами 2. Станки такого типа применяют для многосторонней обработки корпусных деталей.

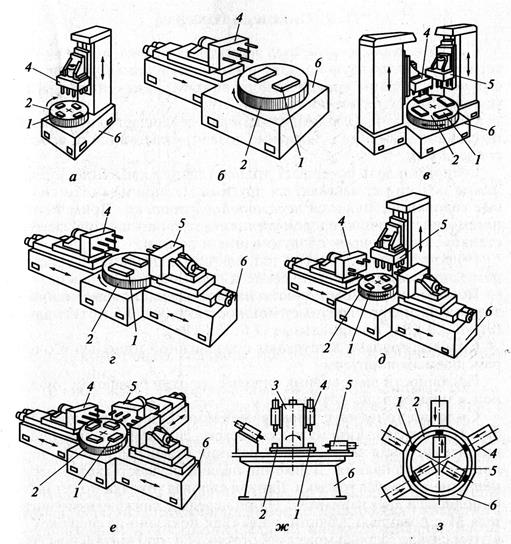

Типовые компоновки многопозиционных агрегатных станков бывают вертикальными (рис. 5.2, а, в), горизонтальными (рис. 5.2, б, г, е) и вертикально-горизонтальными (рис. 5.2, д). На этих станках заготовку обрабатывают последовательно с одной, двух и трех сторон на нескольких позициях поворотного делительного стола 2. Благодаря этому вспомогательное время, связанное с загрузкой-выгрузкой и зажимом-разжимом заготовки, совмещают со временем обработки; несовмещенным остается только время поворота стола.

На рис. 5.2, ж показана компоновка многопозиционного агрегатного станка с центральной колонной.

Типовые компоновки агрегатных станков с круговым движением заготовок в вертикальной плоскости выполняются с поворотным барабаном, на котором монтируются зажимные приспособления. На агрегатных станках барабанного типа обработка ведется с одной, двух и трех сторон.

Рис. 5.1. Типовые компоновки однопозиционных агрегатных станков со стационарным приспособлением для обработки заготовки с одной (а), двух (б,в) и трех (г-ж) сторон:

1 – стационарные приспособления; 2 – силовые узлы

В компоновке многопозиционного агрегатного станка с прямолинейным движением заготовок от позиции к позиции стол перемещается прямолинейно относительно силовых головок.

Аналогичны и компоновки агрегатных станков с ЧПУ.

Рис. 5.2. Типовые компоновки многопозиционных агрегатных станков с поворотным делительным столом (а, в – вертикальные; б, г, е – горизонтальные; д – вертикально-горизонтальные), с центральной колонной (ж) и с кольцевым столом (з) :

1 – зажимное приспособление, 2 – стол; 3 – колонна; 4, 5 – силовые узлы; 6 - станина

Все агрегатные станки чаще всего работают в полуавтоматическом цикле. Если они снабжены загрузочными и разгрузочными устройствами или промышленными роботами, то они работают как автоматы и могут встраиваться в автоматические линии.

Контрольные вопросы:

1. Какая форма концентрации операций у многорезцовго полуавтомата?

2. Как работает копировальный полуавтомат?

3. На какие группы по форме концентрации операций делятся многопозиционные автоматы?

4. Какие станки называются агрегатные?

5. Из каких основных узлов состоит агрегатный станок?

6. В чем преимущество агрегатных станков?

7. Какие циклы обработки чаще всего реализуются в агрегатных станках?

8. Какие типовые компоновки однопозиционных агрегатных станков?

Лекция № 6

Силовые головки

Силовая головка — это узел агрегатного станка, который несет инструментальную насадку и выполняет все движения инструмента: главное вращательное движение, движение подачи, ускоренный подвод и ускоренный отвод.

Силовые головки, шпиндель которых совершает одновременно главное движение и движение подачи, называются самодействующими.

Если шпиндель совершает только главное движение, а движение подачи осуществляется другими механизмами, то силовые головки называются несамодействующими. Применение несамодействующих головок увеличивает площадь, занимаемую станком, но упрощает обслуживание и ремонт.

По роду привода силовые головки подразделяются на

· электромеханические,

· гидравлические

· пневмогидравлические.

По номинальной мощности на шпинделе силовые головки делятся на малогабаритные (мощностью 0,08...0,5 кВт), малые (0,15...2,8 кВт) и нормальные (1,6...30 кВт).

Силовые головки выпускают с выдвижной пинолью и с перемещаемым корпусом.

По точности выполнения силовые головки бывают нормальной и повышенной точности.

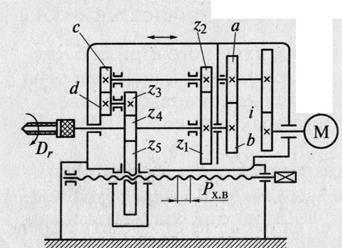

Силовая головка с электромеханическим приводом.На рис. 5.3 показана кинематическая схема силовой головки, предназначенной для сверления, нарезания резьбы метчиком, торцового фрезерования.

Рис. 5.3. Кинематическая схема силовой головки с электромеханическим приводом

а, Ь — сменные колеса для настройки главного вращательного движения; с,с1 — колеса для настройки движения подачи

Движение подачи осуществляется перемещением корпуса головки. Данная силовая головка может быть выполнена в двух вариантах:

· при передаче движения от двигателя М с помощью зубчатой пары (как показано на рисунке) - в этом случае головка может работать как в горизонтальном, так и в вертикальном положении;

· при реализации передаточного отношения / ременной передачей — тогда головку можно эксплуатировать только в горизонтальном или наклонном положении.

Головка имеет две однопарные гитары со сменными колесами а и б для настройки главного вращательного движения, а также с колесами с и d— для настройки движения подачи.

Обычно такие головки имеют предохранительные муфты, которые в случае возникновения перегрузок при обработке отключают двигатель.

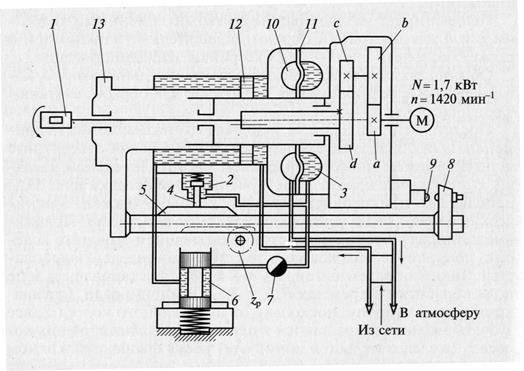

Пневмогидравлическая силовая головка.Для одношпиндельной и многошпиндельной обработки отверстий сверлами, зенкерами и развертками применяется пневмогидравлическая головка (рис. 5.5).

Автоматический цикл: ускоренный ход пиноли влево — рабочий ход — обратный ход пиноли в исходное положение.

Рис. 5.5. Схема пневмогидравлической силовой головки:

1 – шпиндель; 2 – полость клапана; 3 – камера гидросети; 4 – клапан; 5 – шпонка; 6 – редукционный клапан; 7 – дроссель; 8 – упор; 9 – кнопка; 10 – камера пневмосети; 11 – диафрагма; 12 – поршень; 13 – пиноль шпинделя; a, b, c, d – сменные колеса для настройки частоты вращения

Сменные колеса а, в, с и d служат для настройки необходимой частоты вращения шпинделя 1. Движение подачи и холостой ход осуществляется перемещением пиноли 13 шпинделя 1 от пневмогидравлического привода. Воздух, поступая из сети, давит на поршень 12, перемещая пиноль 13 шпинделя влево. При этом масло из полости 2 поступает в камеру 3. Когда клапан 4 при перемещении пиноли 13 сойдет со шпонки 5, масло будет поступать в камеру 3 только через редукционный клапан 6 и дроссель 7. В конце хода пиноли 13 упор 8 включает кнопку 9 — происходит реверсирование направления движения воздуха в камеру 10, а пневмополость цилиндра пиноли соединяется с атмосферой. Воздух в камере 10 давит на диафрагму 11, которая вытесняет масло из камеры 3 в клапан полости 2. Давление в клапане повышается и пиноль двигается вправо ускоренным ходом. Затем цикл повторяется.

Ручное перемещение пиноли осуществляется реечной передачей; рейка выполнена на штанге, несущей упор 8 и жестко связанной с пинолью 13. Реечное колесо  приводится во вращение вручную (от рукоятки).

приводится во вращение вручную (от рукоятки).

Дата добавления: 2016-01-18; просмотров: 2880;