Виды формовочных смесей

Формовочные смеси по назначению подразделяются на облицовочные, наполнительные и единые. Из облицовочной смеси набивают рабочий слой, который будет контактировать с расплавом, наполнительной смесью заполняют остальную часть формы (рис. 33). Единые смеси применяют в машинной формовке.

Стержневые смеси должны иметь более высокие свойства, чем формовочные, так как они работают в более трудных условиях, окружённые со всех сторон расплавленным металлом.

Стержневые смеси должны иметь более высокие свойства, чем формовочные, так как они работают в более трудных условиях, окружённые со всех сторон расплавленным металлом.

В современном литейном производстве для изготовления стержней и форм широко используют специальные смеси.

Примеры таких смесей:

Примеры таких смесей:

1) Смеси, отверждаемые в нагреваемой оснастке. Состоят из 95 % песка и термореактивной смолы. При контакте с нагретой до 250-300 °C оснасткой смола переходит в вязкотекучее состояние и обволакивает частицы песка, затем она затвердевает, и образуется прочная форма.

2) Жидкие самотвердеющие смеси (ЖСС). Состоят из 90 % песка, связующего вещества, отвердителя и поверхностно-активного вещества (ПАВ). При перемешивании смеси образуется пена, она разделяет частицы песка и придаёт смеси жидкотекучесть. Смесь заполняет оснастку, а через 20 минут затвердевает.

3) Жидкостекольные смеси: песок и жидкое стекло. Отверждается смесь при продувке формы углекислым газом, примерно в течение 50 минут. Из таких смесей делают только рабочий слой формы, до 70 мм толщиной.

4) Холоднотвердеющие смеси (ХТС). Состоят из песка, смолы типа эпоксидной и отвердителя. Отверждение длится около 30 минут, полная прочность достигается через сутки.

Литейная оснастка

Литейная форма – это приспособление, имеющее рабочую полость, при заливке в которую расплавленный металл образует отливку.

Рассмотрим части литейной формы и оснастку, необходимую для её изготовления. Для получения большинства отливок песчаная форма должна состоять из двух полуформ, изготовленных по модели в литейных опоках.

Опока – рамка для удержания формовочной смеси, чаще всего металлическая. Модель – приспособление, имеющее очертания и размеры отливки, с учётом припусков на усадку металла, для получения отпечатка в формовочной смеси. Модели делаются из металла, пластмассы, дерева. Полуформой называют опоку с уплотнённой формовочной смесью и отпечатком от модели.

Но модель повторяет только внешние контуры будущей отливки. Для получения отверстий и полостей в отливках используют стержни, изготовленные из специальных формовочных смесей. Для изготовления стержней применяют стержневые ящики, обычно металлические. Стержневой ящик должен раскрываться для извлечения готового стержня.

Подвод металла в форму осуществляется через литниковую систему. Это каналы и полости, обеспечивающие заполнение формы расплавом и питание отливки жидким металлом до полного затвердевания, а также удаление шлаков. Чтобы получить эти каналы, модели частей литниковой системы заформовывают вместе с моделью отливки.

Существуют различные варианты литниковых систем. Подача расплава в форму предпочтительнее сбоку или снизу, без падения струи металла с большой высоты, чтобы не размывать формовочную смесь.

Основные части литниковой системы (рис. 34):

|

Рис. 34. Литниковая система: 1 – литниковая чаша; 2 – выпор; 3 – формовочная смесь; 4 – разъём формы; 5 – рабочая полость; 6 –канал-питатель; 7 – шлакоуловитель;

8 – стояк; 9 – фильтр

Литниковая чаша, или воронка 1, нужна во избежание разбрызгивания металла и растекания по поверхности формы. Иногда используют керамические фильтры 9, которые задерживают частицы оксидов, нерастворённые примеси, кусочки футеровки разливочного ковша. Стояк 8 – вертикальный канал для подачи металла в плоскость разъёма формы 4. Шлакоуловитель 7 – расширение, куда собираются шлаки (оксиды и другие неметаллические частицы). Канал-питатель 6 подводит металл в полость формы 5. Выпор 2 предназначен для отвода газов. Штриховкой показана уплотнённая формовочная смесь 3.

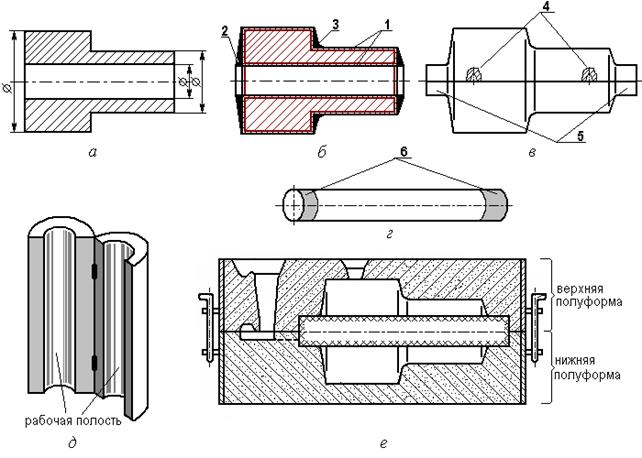

Итак, по чертежу детали (рис. 35, а) строится чертёж отливки (рис. 35, б), которая отличается от детали размерами (размеры отливки больше на величину припусков 1 на механическую обработку) и формой (уклоны 2 и скругления углов 3 нужны для лёгкого извлечения модели из формы, без разрушения формы).

По чертежу отливки изготавливается модель (рис. 35, в), которая состоит из двух половинок. Разъём делается по плоскости симметрии. Половинки модели скрепляются коническими штырями 4. Отверстия у модели нет; в местах выхода отверстия у отливки модель имеет выступы – стержневые знаки 5. В отпечатки от этих выступов будет укладываться стержень. Размеры модели превышают размеры отливки на величину усадки.

Заформовав половинки модели в две опоки, получают верхнюю и нижнюю полуформы. Затем половинки модели извлекаются, в формовочной смеси от них остаются отпечатки.

Отдельно в стержневом ящике (рис. 35, д) изготавливается стержень (рис. 35, г), имеющий очертания отверстия в отливке. Стержень длиннее отверстия на величину знаковой части 6, а его поперечные размеры больше размеров отверстия на величину усадки.

На рис. 35, е изображена собранная форма (канал-питатель находится за плоскостью рисунка).

Рис. 35. Последовательность изготовления отливки:

Рис. 35. Последовательность изготовления отливки:

а – чертёж детали; б – чертёж отливки; в – модель отливки; г – стержень;

д – стержневой ящик; е – литейная форма для получения отливки

Ручная формовка

Формовка – это изготовление литейных форм. Ручная формовка в парных опоках по разъёмной модели описана в методических указаниях к лабораторной работе «Технология изготовления разовой литейной формы в двух опоках». Изучить самостоятельно!

Лекция 6

Машинная формовка

Для повышения производительности и улучшения условий труда в серийном производстве отливок применяется машинная формовка. Механизируют следующие операции:

– установку опок на модельную плиту,

– заполнение опок формовочной смесью,

– уплотнение смеси,

– извлечение моделей.

– сборку форм,

– транспортировку готовых форм.

Формовочные машины уплотняют смесь различными способами.

Уплотнение прессованием (рис. 36, а)

|

Формовочная смесь 1 из бункера насыпается на модельную плиту 3 с моделью 2 и в опоку 5, затем опока перекрывается прессовой колодкой 6, и модельная плита под действием сжатого воздуха 7 поднимается по направляющим 4 до уровня а-а, вдвигая модель в опоку. При этом происходит уплотнение смеси. Опока снимается – в ней остается отпечаток модели. Это способ нижнего прессования.

а б

Рис. 36. Уплотнение формовочной смеси нижним прессованием (а)

и встряхиванием (б)

Есть другие способы прессования формовочной смеси (верхнее прессование, с многоплунжерной прессовой головкой, с эластичной диафрагмой).

Уплотнение встряхиванием (рис. 36, б)

Сжатый воздух 1 поднимает поршень 3 вместе со столом 4, на котором в опоке 6 находится модель 5. Когда открывается выхлопное окно 8, то под поршнем создается разрежение, и он резко опускается. Стол ударяется о торец цилиндра 2. Смесь 7 уплотняется за счет сил инерции. Частота ударов – до 200 в минуту. Иногда используют подпрессовку для более равномерного уплотнения.

Уплотнение пескомётом (см. рис. 37)

Метательная головка устройства состоит из ротора 4 с ковшом 2, заключенным в кожух 1. При вращении ротора ковш захватывает формовочную смесь, которая подается по конвейеру 3, и с силой выбрасывает её через окно 5 кожуха в опоку 7 на поверхность модели 8. Уплотнение происходит за счет кинетической энергии порций смеси 6. Скорость метания 30-50 м/с. Головка перемещается над опокой, сама опока неподвижна. Такой способ применяют для изготовления крупных форм.

Дата добавления: 2015-11-28; просмотров: 6158;