Влияние термоциклирования на стадии охлаждения

Термического цикла сварки

Одним из эффективных средств воздействия на процессы структурообразования является термоциклическая обработка. Применительно к сварным соединениям она выполняется, как правило, с дополнительным нагревом после сварки. Между тем термоциклическая обработка, совмещенная с процессом сварки, позволяет достигнуть положительного результата непосредственно в процессе сварки. Для практической реализации такого подхода наиболее благоприятны виды сварки с повышенным тепловложением, когда в сварном соединении аккумулируется значительное количество теплоты, как, например, при ЭШС. В этом случае реализацию совмещенного со сварным процессом термоциклирования можно обеспечить посредством периодического сопутствующего охлаждения в сочетании с автоподогревом, т. е. осуществить термоимпульсное воздействие.

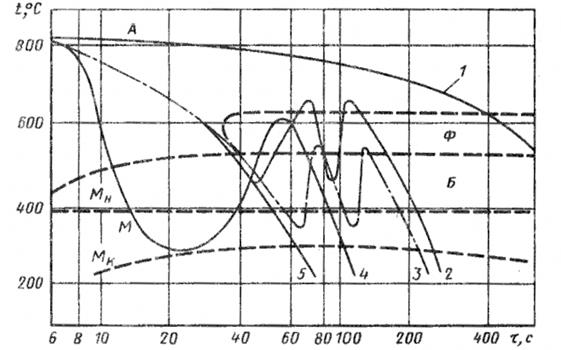

Термические циклы, имитирующие процессы ЭШС и термоциклирования образцов термоупрочненной стали 12ХНЗА, показаны на диаграмме термокинетического превращения аустенита (рис. 34).

С

Рисунок 34 – Диаграмма термокинетического превращения (----)

аустенита в околошовном участке ЗТВ сварных соединений

термоупрочненной стали 12ХНЗА и имитируемые термические циклы

(—-) ЭШС по общепринятой технологии (1) и с РТЦ (2-5)

В цикле 1 структура ферритно-бейнитная (~15% Ф, 50% БВ35% БН), грубозернистая. Выделения карбидов отмечаются преимущественно по границам кристаллов феррита. В цикле 2 структура бейнитно-мартенситная (~45% БВ, 45% БН, 5% М,5% Аост). Карбиды расположены как внутри, так и по границам кристаллов бейнитного феррита.

После охлаждения металла со скоростью 80 0С/с до температуры ниже МН на 20 0С осуществлено термоциклирование в интервале температур бейнитного превращения аустенита (цикл 3). Число циклов изменяли от 1 до 3. Данный режим термического воздействия оказывает наиболее значительное влияние на структуру металла исследуемого участка ЗТВ сварного соединения. Резко повышается дисперсность карбидов и однородность их распределения, исчезают поля структурно-свободного феррита в структуре металла. Достигнутый результат является следствием интенсификации протекания ряда процессов. При охлаждении металла до температуры ниже МН на 20 0С в результате сдвиговых процессов, сопутствующих мартенситному превращению, и вследствие различия объемов γ и α-фаз возникают значительные напряжения на межфазных границах, и, как следствие, происходит фазовый наклеп остаточного аустенита и бейнитного феррита. Резко повышается плотность дефектов кристаллического строения, которые при последующем нагреве в область температур бейнитного превращения становятся дополнительными центрами зарождения этой структурной составляющей. Повышенная плотность дефектов дислокационного типа способствует увеличению интенсивности диффузии атомов углерода, легирующих элементов и способствует однородности их распределения в матрице. Одновременно протекают процессы отпуска мартенсита. Повторный цикл нагрева и охлаждения в данном интервале температур способствует накоплению указанных положительных изменений в структуре металла. Высокая степень однородности и дисперсности структуры достигается уже после двух циклов нагрева и охлаждения.

Выбор режима, соответствующего термоциклированию, должен осуществляться с учетом интенсивности охлаждения металла при сварке. Если термический цикл позволяет предотвратить ферритное превращение и обеспечить распад аустенита с образованием бейнита, мартенсита и остаточного аустенита (~20 % Ми преимущественно БН), то уже при однократном повышении температуры до tmax = БН+ 100 0С и последующем охлаждении достигаются высокая дисперсность и однородность структуры.

Дата добавления: 2016-01-09; просмотров: 1100;