Оборудование и инструмент для бурения скважин

При бурении вращательным способом, как и сверлении стия в любом материале, необходимо, чтобы разрушающему струменту (долоту, коронке, сверлу и т.п.) передавалось, во-пер-1 вых, вращательное движение, во-вторых, нагрузка, обеспечивав ющая достаточный нажим на разрушаемый материал, а также бы созданы условия для удаления разрушенных частиц вещества (п роды). Исходя из этого применяют оборудование для бурения сква-5 жин, состоящее из ротора, вертлюга с буровым шлангом, буровь насосов и силового привода. В случае если долота приводятся ^ вращение не с поверхности земли, а непосредственно на забое| кроме перечисленного оборудования используют гидравлические забойные двигатели или электробуры.

Роторы применяют для передачи вращения колонне бурильн„, труб в процессе бурения, поддержания ее на весу при спуско-подъемных операциях и вспомогательных работах. Ротор — это ре-П тор передающий вращение вертикально подвешенной колон-Д^бурильных тру^ °Т г°Ризонтального вала трансмиссии (табл. 2.10). Гранина ротора воспринимает и передает на основание все на-узки возникающие в процессе бурения и при спускоподъемных ^рациях. Внутренняя полость станины представляет собой мас-яную ванну. На внешнем конце вала ротора, на шпонке, может быть цепное колесо или полумуфта карданного вала. Стол ротора вращается на подшипниках качения. При отвинчивании долота или для предупреждения вращения бурильной колонны от действия реактивного момента ротор застопоривают защелкой или стопорным механизмом.

При передаче вращения ротору от двигателя через лебедку скорость вращения ротора изменяют при помощи передаточных механизмов лебедки или же путем смены цепных колес. Чтобы не связывать работу лебедки с работой ротора, в ряде случаев при роторном бурении применяют индивидуальный, т.е. не связанный с лебедкой, привод к ротору.

Вертлюг применяют для соединения талевой системы с бурильной колонной. Он обеспечивает, во-первых, вращение бурильной колонны, подвешенной на крюке, и, во-вторых, подачу через нее промывочной жидкости (табл. 2.11).

Все вертлюги имеют принципиально общую конструкцию. Вертлюг состоит из двух узлов — системы вращающихся и невращающихся деталей. Невращающуюся часть вертлюга подвешивают к подъемному крюку, а к вращающейся части вертлюга подвешивают бурильную колонну.

Для соединения с бурильным инструментом на нижний конец ствола вертлюга навинчивается переводник с левой резьбой. Подача промывочной жидкости от неподвижной нагнетательной линии к вертлюгу и далее к вращающимся бурильным трубам осуществляется при помощи гибкого резинового шланга (рукава).

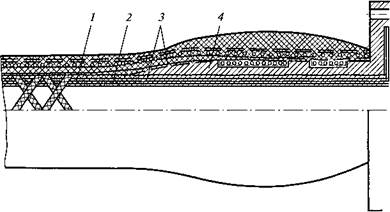

Буровой шланг состоит из внутреннего резинового слоя, нескольких слоев прокладок из прорезиненной ткани с соответственным числом промежуточных слоев резины, металлических плетенок и наружного слоя резины (рис. 2.10).

В настоящее время применяют буровые шланги, рассчитанные на давление 32, 25, 20, 16 и 10 МПа. Буровые шланги выпускаются Длиной от 10 до 18 м с условными внутренними диаметрами 63, и и 100 мм. Для очень высоких давлений используют металличес-Ие шланги, состоящие из отдельных секций, шарнирно соединенных друг с другом.

о последнее время за рубежом, особенно при бурении на море, ^пользуются силовые вертлюги (верхний вращатель). Верхний

Шатель бурильной колонны уже давно используется при буре-

и Мелких скважин малого диаметра с передвижных буровых ус-

тановок, где он установлен на подвижной траверсе, которая пег мещается по вертикали при помощи гидроцилиндров. При нии скважин на нефть и газ силовой вертлюг выполняет фунЦ ции крюка, вертлюга, ротора, механических ключей. При его иш пользовании не нужна бурильная ведущая труба и шурф под

Таблица 2Д;|1 Технические характеристики вертлюгов, выпускаемых ОАО «Уралмаш»:|1

| Показатели |

Тип вертлюга

| УВ-320 МА |

УВ-250 МА

| Допускаемая (максимальная) нагрузка, кН |

Динамическая нагрузка (при 100 об/мин), кН

| 25/32 |

| 32/25 |

Максимальное давление прокачиваемой жидкости (раствора) в стволе, МПа

| 75 90 220 |

| 75 90 220 |

| 90 250 |

Габаритные размеры сменной верхней трубы, мм: внутренний диаметр наружный диаметр высота

| 140x150 1738 125 |

| 170x190 |

| 150x170 |

Размеры штропа, мм: верхнее сечение высота внутренний радиус

Просвет для подвешивания на крюке, мм

Диаметр пальца штропа, мм

| 3-152Л |

| 3-1 71 Л |

| 3-171Л |

Тип присоединительной резьбы ствола (левой)

| Фланцевое или резьбовое через проводник |

| Фланцевое |

| Фланцевое |

Соединение ствола с буровым рукавом

| 1 |

| 2850 1090 |

| 3000 1212 |

Габаритные размеры, мм: высота с переводником ширина по пальцам штропа

Масса, кг

е намного облегчается труд помощника бурильщика, по-а та у элеватор механически подается в необходимую позицию. СК° наращиваний одиночками можно наращивать бурильную трехтрубными свечами.

Основной недостаток существующих конструкций силовых

тлюгов — высокая стоимость. Они пока не нашли применения В нашей стране, да и за рубежом они используются не часто, глав-бым образом при бурении скважин с морских оснований и гори-Нонтальных скважин. Вместе с тем нельзя не отметить, что это перспективный механизм, который со временем займет достойное место в буровой технике.

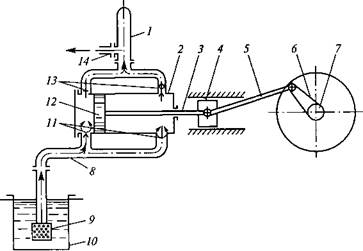

При бурении осуществляется промывка скважины при помощи буровых насосов. Буровые насосы предназначены для подачи под давлением промывочной жидкости в скважину. Для бурения используются только горизонтальные приводные двух- и трехцилиндровые поршневые насосы (рис. 2.11). При вращении вала 7с кривошипом 6 шатун 5, совершая колебательное движение, приводит в движение крейцкопф 4, двужущийся возвратно-поступательно в прямолинейном направлении, и связанный с ним при помощи штока 3 поршень 72, который совершает движение внутри цилиндра 2. Всасывающие клапаны 11 соединены при помощи всасывающего трубопровода 5, снабженного фильтром 9, с приемным чаном 10. Нагнетательные клапаны 13 соединены с нагревательным компенсатором 1 и напорной линией 14. При движении поршня вправо в левой части цилиндра создается разряжение, под давлением атмосферы жидкость из приемного чана 10 поднимается по всасывающему трубопроводу 8, открывает левый всасывающий клапан 11 и поступает в цилиндр насоса. В то же время в правой полости цилиндра жидкость нагнетается (вытесняется) в напорную линию через правый нагнетательный клапан 13. Левый нагнетательный клапан 13 и правый всасывающий 11 при этом закрыты. При обратном движении поршня всасывание происходит в правой полости цилиндра, а нагнетание — в левой. Таким образом, при передвижении поршня в какую-либо сторону в одной половине Цилиндра происходит всасывание, а в другой — нагнетание жидкости, т.е. наблюдается двойное действие насоса.

Достаточно широко применяются трехцилиндровые (трехпор-

шневые) буровые насосы одностороннего действия. К основ-

ым отличиям и особенностям буровых насосов этого типа от-

осятся: наличие трех цилиндропоршневых пар одностороннего

ствия; повышенные линейные скорости поршней (число хо-

в единицу времени) и связанная с этим необходимость ус-

новки во всасывающей трубе подпорного насоса; значительно н Ньшая степень неравномерности подачи жидкости и улучшен-

е Динамические характеристики работы приводной и гидрав-ли^еских частей.

Рис. 2.10. Буровой шланг (рукав):

7 — тканевый слой; 2 — резиновый слой; 3 — металлическая оплетка;

4 — штуцер

Подачей бурового насоса называют количество жидкости, подаваемое насосом в единицу времени.

Завод «Уралмаш» выпускает буровые насосы двух типов: двух-поршневой насос двустороннего действия — дуплекс УНБ-600А и трехпоршневые насосы одностороннего действия — триплекс УНБТ-950А, УНБТ-1180А1 и УНБТ-750 (табл. 2.12).

Шифр насосов следует читать так: УНБ-600А — уралмашевский насос буровой мощностью 600 кВт; УНБТ-950А — уралмашевский насос буровой трехпоршневой мощностью 950 кВт.

Эти насосы характеризуются оптимальными параметрами кри-вошипно-шатунного механизма, надежным исполнением гидравлической и механической частей, оборудованы компенсаторами на входе и выходе, системой смазки трущихся частей, консольно-поворотными кранами для облегчения работ по замене сменных деталей и узлов гидравлической части, а также автоматическими предохранительными клапанами.

ОАО «Волгоградский завод буровой техники» выпускает трехпоршневые насосы одностороннего действия НБТ-475, НБТ-600-1 и НБТ-235, которые характеризуются оптимальными параметрами и конструкцией кривошипно-шатунного механизма, надежным исполнением механической и гидравлической частей, оборудованы пневматическими компенсаторами на входе и выходе и системой смазки трущихся частей (табл. 2.13).

От буровых насосов промывочная жидкость по нагнетательной линии (манифольду) подается в буровой шланг и далее в вертлюг. В состав нагнетательной линии входят: компенсаторы, нагнетательный трубопровод, стояк и задвижки.

Компенсаторы (воздушные колпаки) служат для уменьшения колебаний давления, вызываемых неравномерностью подачи промывочной жидкости буровыми насосами. Компенсатор представляет собой резервуар, в котором газовая подушка является своеобразной пружиной, смягчающей гидравлические толчки при движении неравномерно поступающей жидкости. Компенсаторы устанавливаются непосредственно на насосе.

Нагнетательный трубопровод предназначен для подачи промывочной жидкости от насоса к напорному буровому рукаву. Нагнетательный трубопровод состоит из горизонтального и вертикального участков. На горизонтальном участке трубопровода монтируются патрубки для присоединения к насосам, обвязки противо-выбросового оборудования, магистральные и пусковые задвижки и патрубок для манометра. Горизонтальный участок трубопровода выполняется с уклоном в сторону насосов для обеспечения стека-ния промывочной жидкости через пусковую задвижку, которая устанавливается в самой низкой точке трубопровода.

Стояк — вертикальный участок трубопровода — в верхней части имеет горловину с фланцем для присоединения бурового шланга, а в нижней части — патрубок с задвижкой для присоединения промывочных агрегатов и патрубок для манометра.

На нагнетательном трубопроводе монтируют датчики давления и расхода бурового раствора.

Рис. 2.11. Схема работы двухцилиндрового бурового насоса:

/ 12 — поршень; 13 — нагнетательные клапаны;14 — напорная линия — компенсатор; 2 — цилиндр; 3 — шток; 4 — крейцкопф; 5 — шатун; 6 — кривошип; 7 — вал; 8 — всасывающий трубопровод; 9 — фильтр; 10 — приемный чан; // — всасывающие клапаны;

Нагнетательный трубопровод изготавливается из толстостенных стальных труб диаметром 114... 146 мм, которые свариваются между собой в секции. Секции соединяются между собой при помощи фланцев или монтажных компенсаторов, а также резиновых высоконапорных шлангов. После сборки нагнетательные трубопроводы спрессовываются на полуторократное рабочее давление.

Пусковые задвижки предназначены для перевода бурового насоса с холостого хода на рабочий, а также для опоражнивания нагнетательного трубопровода во время остановки насоса.

В процессе эксплуатации буровых насосов в нагнетательном трубопроводе может создаться давление, превышающее допустимое. Это может привести к разрыву напорной линии и самого насоса, к травмированию обслуживающего персонала. Для предупреждения аварий такого рода на каждом буровом насосе монтируется

Таблица 2.12 Параметры буровых насосов, выпускаемых ОАО «Уралмаш»

| Показатели | Тип насосов | ||

| УНБ-600А | УНБТ-950А, УНБТ-1180А1 | УНБТ-750 | |

| Мощность, кВт | 950/1180 | ||

| Число цилиндров, шт. | |||

| Максимальное число ходов поршня в минуту | |||

| Максимальная частота вращения входного вала, об/мин | |||

| Длина хода поршня, мм | |||

| Максимальное давление на выходе, МПа | |||

| Максимальная идеальная подача, л/с | 51,9 | 50,7 | |

| Тип зубчатой передачи | Косозубая | Шевронная | Шевронная |

| Передаточное число редуктора | 4,92 | 4,448 | 4,307 |

| Условный проход коллектора, мм: входного выходного | 275 109 | 250 100 | 250 100 |

| Габаритные размеры, мм: длина высота ширина | 5100 1877 2626 | 5390 2204 | 5030 2057 2530 |

специальное устройство, в которое вставляется предохранитель — тарированная на определенное давление пластина. Это устройство соединяется со сливной трубой, через которую при разрыве предохранительной пластины промывочная жидкость отводится в приемную емкость.

Буровые установки приводятся в действие силовыми приводами. Под силовым приводом понимается совокупность двигателей и регулирующих их работу устройств, преобразующих тепловую или электрическую энергию в механическую, управляющих преобразованной механической энергией и передающих ее к исполнительным механизмам буровой установки (насосу, ротору, лебедке и др.).

Привод основных исполнительных механизмов буровой установки (лебедки, буровых насосов, ротора) называется главным приводом. В зависимости от вида двигателя и типа передачи он может быть электрическим, дизельным, дизель-гидравлическим,

Таблица 2.13 Параметры буровых насосов, выпускаемых ВЗБТ

| Показатели | Тип насосов | ||

| НБТ-475 | НБТ-600-1 | НБТ-235 | |

| Мощность, кВт | |||

| Число цилиндров, шт. | |||

| Максимальное число ходов поршня в минуту | |||

| Максимальная частота вращения входного вала, об/мин | |||

| Длина хода поршня, мм | |||

| Максимальное давление на выходе, МПа | 25,4 | ||

| Максимальная идеальная подача, л/с | 45,65 | 45,6 | 26,74 |

| Тип зубчатой передачи | Косозубая | ||

| Передаточное число редуктора | 9,09 | ||

| Условный проход коллектора, мм выходного входного | 95 205 | 60 156 | |

| Габаритные размеры, мм: длина высота ширина | 4560 1768 2180 | 2000 1290 1667 |

дизель-электрическим и газотурбинным. Наиболее широко применяются в современных буровых установках электрический, дизельный, дизель-гидравлический и дизель-электрический приводы.

Основным преимуществом электрического привода переменного тока являются его относительная простота в монтаже и эксплуатации, высокая надежность, экономичность. В то же время буровые установки с этим типом привода можно применять лишь в электрифицированных районах.

Дизельный привод применяют в районах, не обеспеченных электроэнергией необходимой мощности. Преимуществами двигателей внутреннего сгорания при использовании в качестве привода являются высокий КПД, небольшие расход топлива, воды и масла на 1 кВт мощности. Основной недостаток ДВС — отсутствие реверса, поэтому необходимо специальное устройство для получения обратного хода. ДВС типа дизель допускают перегрузку не выше 20 %. Для их обслуживания требуется квалифицированный персонал.

Дизель-гидравлический привод состоит из ДВС и турбопередачи. Турбопередача — это промежуточный механизм, встроенный обычно между дизелем и трансмиссией. Применение турбопередачи обеспечивает: плавный подъем груза на крюке; работу двигателя, если нагрузка на крюке больше той, которую сможет преодолеть ДВС, в этом случае двигатель будет работать при пониженных, но вполне устойчивых оборотах; большую долговечность передачи.

Наибольшим преимуществом обладает привод от электродвигателей постоянного тока, в конструкции которого отсутствуют громоздкие коробки перемены передачи, сложные соединительные части и т.п. Электрический привод постоянного тока имеет удобное управление, может плавно изменять режим работы лебедки или ротора в широком диапазоне.

Прогресс в области создания тиристорных преобразователей переменного тока в постоянный открыл широкие возможности использования в качестве привода электродвигателей постоянного тока, питаемых через тиристорные выпрямители от сетей переменного тока.

Дизель-электрический привод состоит из приводного электродвигателя, связанного с исполнительным механизмом, генератора, питающего этот электродвигатель, и дизеля, приводящего во вращение генератор.

Силовые приводы подразделяются на индивидуальные и групповые. Индивидуальный привод приводит в действие один исполнительный механизм или отдельные его части, групповой — два и более исполнительных механизма.

Технология бурения нефтяных и газовых скважин имеет свои особенности и предъявляет определенные требования к силовому приводу. В процессе бурения основная часть мощности потребляется буровыми насосами и ротором, а в процессе спускоподъемных операций — лебедкой и компрессором. Работа насосов в процессе

бурения характеризуется постоянством нагрузки на силовой привод. Во время СПО привод имеет резко переменную нагрузку — от нулевой (холостого хода двигателей) до максимальной. При подъеме инструмента из скважины необходимо обеспечить в начале подъема каждой свечи плавное включение лебедки и постепенное увеличение скорости подъема, так как резкое включение и мгновенное увеличение скорости могут привести к разрыву талевого каната или поломке оборудования. При ликвидации аварий в скважине привод часто работает с резкопеременными нагрузками, превышающими расчетные.

К силовому приводу буровых установок предъявляются следующие основные требования: соответствие мощности условиям работы исполнительных механизмов, гибкость характеристики, достаточная надежность и экономичность.

Гибкость характеристики определяется способностью привода автоматически или при участии оператора быстро приспосабливаться в процессе работы к изменениям нагрузок и скоростей работы исполнительных механизмов при условии рационального использования мощности.

| редуктор |

Нагрузка и скорости буровой лебедки и ротора в процессе работы могут изменяться в больших пределах (от 1:4 до 1:10). Двигатели не обладают такой гибкой характеристикой, поэтому в приводах современных буровых установок применяются устройства

Нагрузка и скорости буровой лебедки и ротора в процессе работы могут изменяться в больших пределах (от 1:4 до 1:10). Двигатели не обладают такой гибкой характеристикой, поэтому в приводах современных буровых установок применяются устройства

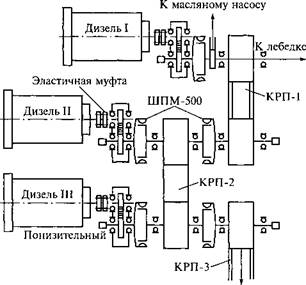

К насосу Рис. 2.12. Кинематическая схема буровой установки с дизельным приводом

искусственной приспосабливаемости, т.е. между двигателем и исполнительным механизмом устанавливаются промежуточные передачи. Для этого применяют три типа передач: механические (зубчатые или цепные многоступенчатые коробки передач), гидравлические (турботрансформаторы) и электрические (электромашинные передачи постоянного тока).

В качестве передаточных устройств от двигателя к исполнительному механизму применяются клиноременные, цепные и карданные передачи, а для блокировки нескольких двигателей — клиноременные и цепные передачи (рис. 2.12, 2.13).

Дата добавления: 2016-01-03; просмотров: 2095;