Контрольная подсушка и сушка трансформаторов

Контрольная подсушка и сушка изоляции трансформаторов, вводимых в работу шсле ремонта, проводится на ремонтной площадке:

Контрольная подсушка проводится в тех случаях, когда продолжительность пребывания активной части на воздухе не превысила допустимой и нет оснований предполагать, что изоляция значительно увлажнена. Подсушка заключается в прогреве активной части (циркуляцией масла через электронагреватели, токами КЗ, с помощью паровых нагревателей и другими способами) в масле с температурой в верхних слоях 80 °С. В процессе такого прогрева периодически измеряются характеристики изоляции. Прогрев прекращается, когда характеристики изоляции будут отвечать требованиям норм, но не раньше чем через 24 ч, не считая времени нагрева до 80 °С. Продолжительность контрольного прогрева не более 48 ч. Если за это время характеристики изоляции не достигнут требуемых значений, трансформатор подлежит сушке.

Сушка изоляции трансформаторов состоит в том, что искусственно создаются условия; при которых влага перемещается из внутренних слоев изоляции к поверхности и с поверхности в окружающую среду. Перемещение влаги внутри материала происходит в соответствии с физическими законами от более влажных слоев к менее влажным и от более нагретых к менее нагретым. Перемещение влаги с поверхности изоляции в окружающую среду происходит под действием разности давлений пара на поверхности изоляционного материала и в окружающей среде. Таким образом, в процессе сушки необходимо повышать давление пара у поверхности материала, что достигается его нагревом, и понижать давление в окружающем пространстве путем создания вакуума или вентиляции сушильного пространства сухим воздухом.

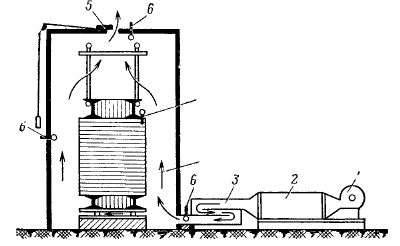

При сушке изоляции сухим воздухом активную часть трансформатора помещают в хорошо утепленную и защищенную изнутри от возгорания камеру (рис. 3.8 где, 1 — вентилятор; 2 — нагреватель; 3 — искроуловитель; 4 — утепленная камера; 5 — регулировочный шибер; 6 — термометры; 7 — термопары на обмотке)

. Сухой воздух в камеру подается от воздуходувки и удаляется че-

Рис.3.8. Сушка трансформатора в камере при помощи воздуходувки:

рез вытяжное отверстие, унося с собой пары воды. Температура входящего в камеру воздуха должна быть не выше 105 и выходящего не ниже 80—90 °С. Контроль за температурой ведется по термометрам. Количество воздуха, подаваемого в камеру за i мин, должно быть в 1,5 раза больше объема камеры.

Наибольшее распространение в эксплуатации получил индукционный способ сушки активной части в своем баке под вакуумом за счет тепла, выделяющегося в стенках бака от вихревых токов. Вихревые токи индуктируются специальной намагничивающей обмоткой, наматываемой на бак трансформатора.

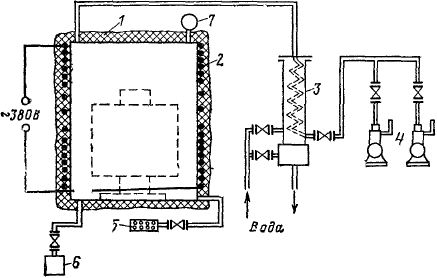

Для сушки активную часть опускают в совершенно сухой бак; в различных местах активной части устанавливают термопары и терморезисторы; крышку и все отверстия в баке тщательно уплотняют; стенки бака утепляют асбопо-лотном или стеклотканью; снаружи под теплоизоляцией устанавливают термометры. Индукционную обмотку наматывают на бак с таким расчетом, чтобы в нижней части находилось 60—65% общего числа витков, а остальные — в верхней части. Такое расположение обмотки обеспечивает равномерный нагрев активной части. Питание индукционной обмотки осуществляют от трансформатора мощностью 560—1000 кВ-А, напряжением 380 В. Дно бака прогревают электрическими печами. Время нагрева активной части до температуры 100—105 °С зависит от ее размеров, массы и класса изоляции. Для трансформаторов 110 кВ оно составляет 30—40 ч, а для трансформаторов 220—500 кВ — 60— 80 ч. Схема сушки представлена на рис.3.9.

Рис.3.9. Схема сушки трансформатора в своем баке под вакуумом.

После проверки работы вакуумной системы подают напряжение на индукционную обмотку 2, включают печи донного подогрева и температуру в баке доводят до 100°С. Затем включают вакуумные насосы 4 и открывают кран, через который в нижнюю часть бака подсасывается горячий воздух, забираемый из поддонного пространства через фильтр 5. Подсос воздуха регулируют с таким расчетом, чтобы вакуум в баке не поднимался выше 0,003 МПа (для трансформаторов ПО кВ и ниже). Для ускорения сушки режим нагрева чередуют со снятием вакуума и быстрым охлаждением верхних слоев изоляции, чтобы создать перепад температур между внутренними и внешними слоями изоляции. Контроль за сушкой ведется непрерывно. Каждый час записывают показания термометров и вакуумметра 7, производят измерения сопротивления изоляции мегаомметром на 2500 В. Сушка считается законченной, если устанавливается постоянное значение сопротивления изоляции и тангенса угла диэлектрических потерь при неизменной температуре, а также прекращается выделение влаги в охладительной колонке. После этого нагрев прекращают, температуру в баке понижают до 80—85 °С и трансформатор заполняют сухим маслом под вакуумом. Через 6—10 ч, когда изоляция пропитается маслом, активную часть вскрывают для осмотра и подпрессовки обмоток, так как изоляция при сушке усыхает.

Пропитка и сушка электродвигателей.Эксплуатационная надежность электрических машин определяется не только видом и качеством применяемых материалов для изоляции обмоток, но и правильной пропиткой обмоток, которая по- вышает электрические и механические качества изоляции, а также ее нагрево- и влагостойкость и теплопроводность.

Сущность процесса пропитки состоит в удалении влаги из пор изоляционных материалов, заполнении их жидким лаком и сушке лака для его затвердевания. Для механической защиты изоляции после окончательной пропитки и просушки обмоток их покрывают покровным лаком, состоящим из основы и растворителя, или эмалью. Покровные и пропиточные лаки выбирают в зависимости от конкретных условий работы ремонтируемого двигателя, окружающей среды, конструкции машины и класса изоляции. Лаки и растворители токсичны и пожароопасны, поэтому их хранят в специальных помещениях, оборудованных вентиляцией и необходимыми средствами пожаро- тушения, при оптимальной температуре 25 °С.

При ремонте обмоток применяют следующие способы пропитки.

Пропитка погружением.При этом способе обмотку помещают в горячий лак температурой 70—80 °С. Такая пропитка обеспечивает хо- рошее проникновение лака в изоляцию, однако длительна по времени.

Пропитка с применением давления.Часть двигателя с об-

мотками или катушки загружают в автоклавы, которые плотно закрывают и заполняют под давлением пропиточными составами. Дав- ление в автоклавах в течение 5—10 мин поддерживается на уровне 5—7 кПа, а затем на 5—10 мин снижается до атмосферного. Такое

чередование давления повторяют от трех до пяти раз. Данный способ обеспечивает хорошее впитывание лака в изоляцию.

Пропитка компаундированием с применением вакуум- сушки. При этом способе обмотки пропитывают жидким битумом, смешанным с маслом и канифолью. Перед пропиткой из битумных масс выпариванием удаляют влагу.

Пропитка обмоток лаками состоит из предварительной сушки до пропитки, собственно пропитки (двукратной) и сушки после пропитки. Предварительную сушку производят для удаления влаги из волокнистой изоляции. Кроме того, подогрев обмоток улучшает проникновение лака при последующей пропитке. При пропитке водоэмульсионными лаками предварительная сушка обмоток не требуется.

Сушат обмотки в сушильных печах с температурой нагрева 150—

200 °С с возможностью регулировки температуры. Желательно также наличие автоматического устройства и аппаратуры для поддержания температуры на требуемом уровне. При сушке обеспечивают циркуляцию горячего воздуха и удаление паров воды и разбавителя.

После сушки статор остужают до температуры 50—70 °С, а затем погружают его в ванну с лаком (на 150—200 мм ниже уровня лака), выдерживая до прекращения выделения пузырьков воздуха, сви- детельствующего о полном проникновении лака в обмотку. После пропитки статор вынимают из ванны, устанавливают на решетку для стекания излишков лака и загружают в печь для сушки.

Как правило, осуществляют по две пропитки и сушки, увеличивая их количество до трех для электрических машин, работающих в тяжелых условиях эксплуатации. После каждой пропитки ветошью, смоченной в растворителе, удаляют лак с мест, не подлежащих пропитке, а поверхность выводных концов покрывают вазелиновым маслом.

Сушка инфракрасными лучами. Этот новый метод сушки производится лампами накаливания специальной конструкции типов ЗС-1, ЗС-2, ЗС-З, в которых 80—90% электроэнергии переходит в энергию теплового излучения. При отсутствии специальных ламп ис- пользуют обычные лампы накаливания. В этом случае питание их производят напряжением до 10—15% ниже номинального. При ремонте статора облучение лампами может быть легко организовано на месте, что очень удобно. Для сушки статора при вынутом роторе лампы располагают у расточки статора; для сушки якоря — по окружности. Расстояние между лампами устанавливают в пределах 0,2—0,25 м, а между лампами и облучаемой поверхностью — 0,3—0,35 м. На по- верхности обмоток температуру контролируют с помощью термометров или термопар, закрытых тафтяной лентой от непосредственного облучения.

После включения ламп через 1—2 ч измеряют и записывают температуру и величину сопротивления изоляции. Через каждые 2 ч непрерывного облучения после начала сушки лампы отключают на 10—

15 мин для создания температурного перепада между внутренними и внешними слоями изоляции.

Для ускорения процесса сушки и удаления выделяющихся паров воды нагретые обмотки обдувают холодным воздухом в течение 10—15 мин через каждые 30—40 мин сушки.

Компаундирование и вакуум-сушка. Компаундировкой назы- вают пропитку обмотки жидким битумом или битумом, смешанным с маслом и канифолью (краснодарский битум 74%, канифоль 5% и льняное масло). В отличие от лака разжижение массы не требует применения растворителей и достигается ее разогреванием. Поэтому после застывания массы получается более монолитная обмотка с хорошо заполненными пустотами, что обеспечивает повышение тепло- проводности, влагостойкости и хорошие электрические качества изо- ляции. Компаундирование производят под давлением 6—8 кПа.

Для удаления влаги и воздуха перед компаундированием при- меняют сушку под вакуумом, т.е. с откачкой воздуха из бака, в кото ром происходит сушка. После пропитки и сушки обмотки покрывают лаком или эмалью (лакируют) при помощи пульверизатора или путем двух- трехкратного погружения в ванну с лакировочным составом. Обмотки, покрытые лаками или эмалями печной сушки, затвердевают при температуре 80—120 °С, лаки и эмали холодной сушки твердеют без нагрева.

Дата добавления: 2016-01-03; просмотров: 4617;