МОДЕРНИЗАЦИЯ ВАКУУМНОГО БЛОКА.

При модернизации вакуумной колонны сталкиваются со многими трудностями. Требуется учитывать температуру, давление, соблюдение требований к качеству продуктов. Стремятся к минимизации изменений в аппарате. При этом рассматривают три ограничения:

- пропускную способность;

- эффективность массообмена;

- мощность по теплообмену.

Увеличение подачи питания может привести аппарат к ограничениям по гидравлике и теплообмену. Для больших нагрузок по пару и жидкости нужна высокопроизводительная насадка. Но она может не обладать устойчивой поверхностью для тепло- и массообмена. В этом случае высота колонны может быть недостаточной для размещения необходимого слоя насадки.

Выход из положения видят в том, что в колонне устанавливают комбинированную насадку. В верхних слоях – гофрированную с увеличенной удельной поверхностью, а под ней – решетчатую с максимальной пропускной способностью. Но новые внутренние устройства могут не стыковаться с существующими промежутками – проходами для паров и распределителями для циркуляционных орошений. Из-за этих ограничений могут потребоваться как небольшие изменения (добавление новых штуцеров, циркуляционных орошений, создание новых люков), так и крупные изменения (например, перекладка трубопроводов).

Ко всему этому при увеличении подачи питания возрастет нагрузка на вакуумсоздающую систему. Для уменьшения количества несконденсированных газов применяют следующие меры:

- уменьшают температуру куба за счет подачи в него холодного масла;

- минимизируют температуру вакуумной печи путем углубления вакуума в эвапорационном пространстве;

- подавляют коксование в вакуумной печи путем подачи водяного пара в змеевик.

Поскольку на АВТ широко осуществляется рекуперация тепла, то создавая новую схему теплообмена, стремятся максимально сохранить имеющиеся насосы, теплообменники, трубопроводы, а новые ставят параллельно или последовательно с существующими.

Давление и температура определяют качество верхнего и боковых продуктов колонн. Максимально допустимая и достижимая температура определяется условиями коксования сырья и возможностями его нагрева перед колонной.

Как уже упоминалось выше, увеличение нагрузки приводит к ограничениям по гидравлике. Максимальная гидравлическая нагрузка лимитируется струйным захлебыванием. Обычно колонну рассчитывают на потоки, составляющие 80–85 % нагрузки струйного захлебывания. Однако нужно считаться и с уносом жидкости, особенно в зоне штуцеров питания, распределителей циркуляционных орошений. На величину уноса влияют:

- распределение паров;

- размер капель;

- физические свойства капель;

- скорость паров.

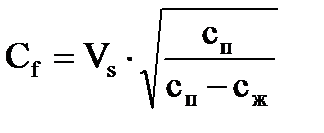

Для оценки уровня уноса полезен Сf – фактор, который учитывает линейную скорость паров (Vs), а также плотность паров и жидкос-ти (соответственно cп, сж):

.

.

В качестве общего правила безопасным следует считать Сf = 0,12 м/с.

С увеличением нагрузки увеличивается и Сf, поэтому предлагают повысить остаточное давление, чтобы увеличить плотность паров и за счет этого снизить их скорость и Сf. Но из-за повышения давления приходиться увеличивать температуру в эвапарационном пространстве. Однако мощность печи также имеет ограничения – возможность крекинга и коксования. Для снятия данных ограничений применяют меры:

- увеличивают нагрузку печи за счет уменьшения проектного запаса;

- пересчитывают перепад давления в трансферной линии, чтобы точнее определить температуру и давление на выходе из печи [57].

Дата добавления: 2016-01-03; просмотров: 1565;