Непрерывные способы получения сиропов

В кондитерской промышленности применяются два способа непрерывного приготовления сиропов: под избыточным и атмосферным давлением.

Получение сиропов под избыточным давлением. Качество сиропа в значительной степени зависит от температуры и продолжительности нагревания его при изготовлении. При снижении температуры и продолжительности теплового воздействия в процессах растворения сахара и уваривания сиропа до нужной концентрации накапливание продуктов разложения уменьшается. Однако снижение температуры процесса изготовления сиропов неприменимо, с одной стороны, в связи со значительным ростом растворимости сахара при увеличении температуры и, с другой стороны, в связи с тем, что в кондитерской промышленности применяются сиропы только высокой концентрации.

Уменьшать же продолжительность нагревания можно путем снижения количества воды, используемой для растворения.

Процесс приготовления сиропа собственно состоит из двух операций: растворения сахара и уваривания полученного сиропа до нужной концентрации. Наиболее рациональным является растворение сахара в том количестве воды, которое должно содержаться в готовом сиропе. В этом случае процесс приготовления его сводится к одной операции — растворению сахара.

Качество карамельного сиропа обусловлено количеством содержащихся в нем продуктов разложения Сахаров. Таких продуктов должно быть минимальное количество. Содержание их можно уменьшить путем снижения температуры при варке или сокращения продолжительности процесса. Снизить температуру нельзя по причине того, что карамельный сироп должен иметь высокую массовую долю сухих веществ (84—86%), а растворимость Сахаров значительно увеличивается при нагревании. Поэтому главным направлением совершенствования технологии приготовления сиропа стало сокращение продолжительности теплового воздействия на с:ахар и другие компоненты, входящие в рецептуру сиропа. Минимум времени нахождения рецептурных компонентов сиропа под воздействием высокой температуры снижает интенсивность процесса разложения Сахаров и позволяет получить сироп и карамельную массу из него более высокого качества. При этом получается карамельная масса пониженной цветности и более стойкая в хранении, т. е. менее гигроскопичная.

При повышении давления в процессе уваривания увеличивается температура кипения и, как следствие, увеличивается растворимость сахара. Это позволяет вводить в рецептуру минимальное количество воды. Избыточное давление создается в результате гидравлического сопротивления змеевика и за счет диафрагмы, установленной на выходе змеевика из варочной колонки. Регулируя величину отверстия в диафрагме, можно изменять избыточное давление.

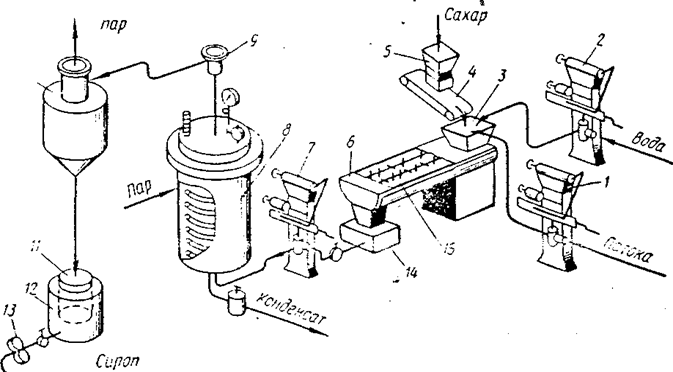

Процесс приготовления карамельного сиропа этим способом осуществляют в сироповарочных станциях. Аппаратурно-технологическая схема такой станции представлена на рисунке

Сироп готовят следующим образом. Предварительно просеянный и пропущенный через магнит сахар из бункера 5 ленточным дозатором 4 непрерывно дозируется в воронку 3 смесителя-растворителя 6. Сюда же непрерывно закачивается насосами-дозаторами 1 и 2 патока, вода и, если необходимо, инвертный сироп. Патоку предварительно подогревают до 65°С, инвертный сироп — не выше -60°€-и воду до 450С

|

| Ю~ |

| . Аппаратурно-технологическая схема сироповарочной станции |

Смеситель 6 представляет собой горизонтальный цилиндр с паровой рубашкой. Внутри смесителя параллельно расположены два горизонтальных вала с лопастями 15, установленными под определенным углом. Валы, вращаясь один навстречу другому, интенсивно перемешивают смесь по всей длине смесителя и передвигают ее к выходу. Из смесителя 6 рецептурная смесь попадает в сборник 14 и. непрерывно закачивается насосом-дозатором 7 в змеевик варочной колонки 8. Рецептурная смесь представляет собой кашицеобразную массу из кристаллов сахара, смешанных с водно-паточным его раствором; она содержит 81—83% сухих веществ и имеет температуру 65—70°С.

Змеевик варочной колонки обогревается паром под давлением 450—600 кПа. Колонка на конце змеевика снабжена расширителем 9, внутри которого смонтирована диафрагма, предназначенная для регулирования давления внутри змеевика. Размер отверстия в диафрагме от 10 до 15 мм. Этот размер меняют в зависимости от крупности кристаллов расходуемого сахара. Давление внутри змеевика обусловлено диаметром отверстия диафрагмы и колеблется в пределах 100—200 кПа. Соответственно температура сиропа на выходе из змеевика повышается и изменяется от 125 до 140°С. Повышение температуры за счет давления и соответствующего повышения растворимости создает условия для более быстрого растворения сахара в меньшем количестве воды. Испарившаяся вода в виде вторичного пара отделяется от сиропа в пароотделителе 10 и удаляется при помощи вентилятора. Полученный карамельный сироп с массовой долей редуцирующих веществ 10—13% и сухих веществ не ниже 84% поступает через фильтр 11 в сборник 72, откуда шестеренным насосом 13 подается в производство карамельной массы. Весь цикл приготовления сиропа продолжается 5 мин. Из них продолжительность уваривания сиропа в змеевике составляет всего 90 с.

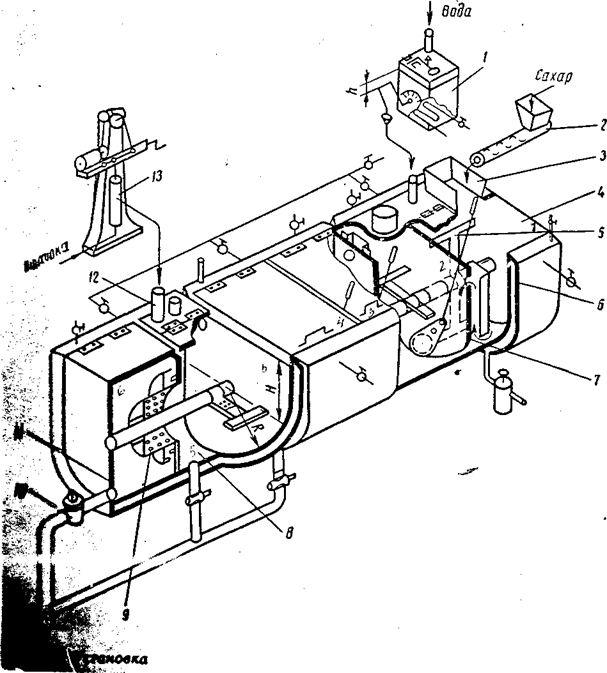

Приготовление карамельного сиропа при атмосферном давлении. Преимуществом этого способа является то, что продолжительность уваривания сиропа в присутствии патоки или инвертного сиропа минимальна. Сахар сначала растворяют в воде, а затем в полученный сироп вводят патоку или инвертный сироп, или их комбинируют в различных соотношениях. Так как патоку или инвертный сироп вводят только после полного растворения сахара, заключительную часть процесса уваривания можно проводить, не прибегая к повышению температуры в результате увеличения давления, и вследствие этого получить более светлый сироп, хчарамельныи сирон по этому спосооу приготовляют на специальных станциях.

Основным агрегатом станции является секционный растворитель, в котором сахар превращается в- сироп и последовательно проходит все шесть секций. Процесс приготовления сиропа идет следующим образом. Просеянный и пропущенный через магнит сахар дозируется шнековым дозатором в первою секцию. Туда же непрерывно дозатором вводится необходимая для растворения сахара подогретая вода. Растворение сахара и весь процесс приготовления сиропа проходят при нагревании. Нагревание осуществляется паром, для чего агрегат оборудован паровой рубашкой. Для перемешивания массы смонтирована лопастная мешалка, ось которой проходит через все секции аппарата. Перегородки между секциями имеют отверстия, через которые сиропная масса перемещается из секции в секцию. Во второй и третьей секциях происходит полное растворение сахара. В четвертой секции сахарный раствор нагревается до кипения. В кипящий раствор в смесительной секции непрерывно поступает подогретая патока, или инвертный сироп, или патока и инвертный сироп. Эти компоненты дозируются плунжерным насосом. Для фильтрования сиропа на оси аппарата смонтирован фильтр. Готовый отфильтрованный сироп, собирается в последней секции, откуда податся в производство

| Установка для получения сиропа под атмосферным давлением. |

|

К качеству сиропа предъявляют следующие требования. Сироп независимо от способа приготовления должен быть прозрачным, не содержать взвешенных частиц. Особенно важно, чтобы сахар растворялся полностью и в сиропе не было даже незначительного количества кристаллов сахара, так как такие кристаллы могут при дальнейшем уваривании сиропа образовать центры кристаллизации. Влажность сиропа должна быть не выше 16%. Массовая доля редуцирующих веществ не выше 14% при введении 50% патоки к массе сахара и не выше 16% при пониженном содержании патоки или без нее. Эти показатели должны быть стабильны. Процесс гидролиза сахарозы при изготовлении сиропа должен быть максимально сокращен.

Один из важнейших показателей качества сиропа — массовая доля сухих веществ, обычно контролируется в отобранной пробе сиропа по рефрактометру. Этот показатель при приготовлении сиропа при атмосферном давлении ориентировочно можно контролировать непосредственно в процессе варки сиропа по температуре его кипения. Чем выше концентрация — массовая доля сухих веществ, тем выше температура кипения приготовленного сиропа.

Приготовление инвертного сиропа. В производстве карамели, конфет, мармелада и т. п. инвертный сироп используется для частич-ной или полной замены патоки.

Инвертный сироп готовят путем кислотной инверсии сахарозы, содержащейся в сахарном растворе.

На ход инверсии влияют: свойства и концентрация применяемой кислоты, температура, продолжительность реакции, концентрация исходного сахарного раствора-и присутствующие в сахаре примеси. Различные кислоты одинаковой .концентрации имеют различную инверсионную способность. Наибольшую инверсионную способность имеет соляная кислота.-

На кондитерских фабриках инверсии подвергают 80%-ные сахарные растворы и ведут инверсию при температурах, близких к 100°С. В этих условиях при добавлении к сахарному раствору соляной кислоты (в расчете на 100%-ную) в количестве 0,0002 от сахара почти весь сахар инвертируется за 30 мин. При использовании для получения инвертного сиропа сахара-рафинада добавляют соляной кислоты только 0,00015 от количества сахара. В случае добавления к растворам сахарозы нейтральных солей, имеющих общий ион с кислотой, скорость инверсии повышается при применении в качестве катализаторов сильных кислот и понижается для слабых кислот. Минеральные соли, содержащиеся в сахаре-песке, задерживают инверсию.

Увеличение времени инверсии, повышение температуры или количества добавляемой кислоты ведет к разложению инвертного сиропа, что сопровождается его потемнением.

Кислота добавляется в сахарный сироп при 90°С в виде 10%-ного раствора. Инверсию при 90°С ведут 20—30 мин. После окончания 1нверсии сироп необходимо охладить и нейтрализовать. ^т Нейтрализацию введенной кислоты проводят раствором пищевой двууглекислой соды, которую добавляют всироп небольшими пор-ями при интенсивном перемешивании, не допуская избытка щело-. во избежание разложения Сахаров. По этой причине нейтрализа-?цию лучше проводить не полностью, уменьшая рассчитанное в соответствии с уравнением реакции нейтрализации количество соды на 10%

Дата добавления: 2015-12-29; просмотров: 3474;