Доменне виробництво

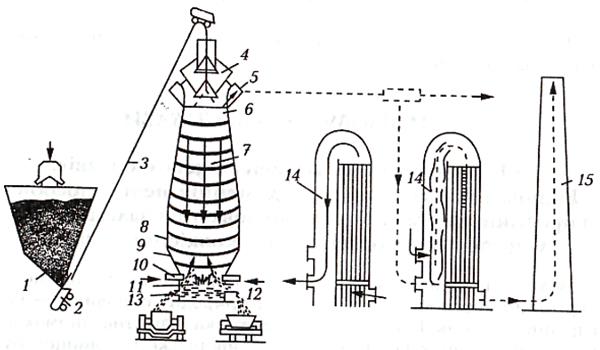

Доменна піч у вигляді металевої оболонки із сталевих листів товщиною до 35 мм, футерована зсередини вогнетривкими матеріалами, у висоту може сягати до 35 м, в діаметрі — до 9 м, корисний об'єм — до 5000 м3. Для виплавлення чавуну вдомну завантажують шихту — суміш певного співвідношення руди (збагаченої), палива і флюсів. Окремі порції шихти називають колошами. Колоші з бункера 1 вагонеткою 2 подаються піднімачем 3 до відносно загерметизованого засипного апарата 4, що з'єднаний з колошником 6. У засипний апарат вмонтовані труби 5 для контрольованого випуску колошникового газу. Із колошника шихта потрапляє в шахту 7, яка має форму зрізаного конуса, що розширюється донизу, сприяючи опусканню шихти внаслідок її розплавлення. У шахті відбуваються відновлення заліза та інших елементів, навуглецювання заліза і плавлення сплаву, що утворився. У нижній частині шахта переходить у циліндричний розпар 8, в якому плавляться і перетворюються у шлак пуста порода руди, флюси та зола палива. Під розпаром розташовані заплечики 9, що мають форму конуса, розширеного догори, бо об'єм сировинних матеріалів у зв'язку з розправленням різко зменшується. У твердому стані залишаються лише паливо та частина флюсу. Нижня частина печі — горн 11. У верхній частині циліндричного горна по периметру розташовані фурми 10, через які в піч вдувається нагріте до 1100...1200°С повітря. Для цього його пропускають через нагріті спаленим колошниковим газом повітронагрівачі 14. Нижче від фурм розташована шлакова льотка 12, а на рівні дна горна, що називається подом, — чавунна льотка (отвір) 13. Відпрацьовані гази, що нагріли повітронагрівач, відводяться в димар 15. Температура в печі неоднакова і зменшується від 1800°С в зоні фурм до 150...200°С в зоні колошника. Внутрішня поверхня металевого корпуса печі облицьована вогнетривкою цеглою, товщина шару якої контролюється спеціальними приладами. У нижню частину шахти вмонтовані рідинні холодильники.

Для успішного перебігу доменного процесу необхідно створити таку кількість тепла і таку температуру в різних зонах по висоті печі, щоб усі хімічні реакції відбувались в потрібний час і в потрібному місці. Іншим завданням є створення умов для утворення шлаку лише після закінчення відновлення заліза і необхідних домішок.

Отримувані при згорянні коксу тепло і вуглекислий газ, піднімаючись вгору, нагрівають шихту, що складається з прошарків руди, палива і флюсу. Взаємодія вуглекислого газу з нагрітим коксом утворює відновний газ СО, який вступає в реакцію з оксидами заліза руди і відновлює його в послідовності:

Fе2О3 → Fе3О4 → FеО → Fе

Рис. 2.3. Схема доменного виробництва

Відновлене в доменній печі залізо являє собою твердий і пористий продукт — губчасте залізо. Водночас з відновленням заліза відбувається відновлення з шихти кремнію, марганцю, сірки та фосфору. Вони відновлюються переважно твердим вуглецем. Під час реакції поглинається тепло при високих (1200...1300°С) температурах. При температурах 900...1000°С оксид вуглецю вступає в реакцію з чистим залізом і утворюється карбід заліза Fе3С— цементит, який розчиняється в залізі і сприяє його навуглецюванню. Навуглецьоване до 1,8...2,0% С залізо має низьку (1150...1200°С) температуру плавлення і, розплавляючись, стікає краплями в горн. Контактуючи з кусками розжареного коксу, воно додатково насичується вуглецем.

Таким чином, на поді доменної печі накопичується рідкий сплав заліза з вуглецем, кремнієм, марганцем, сіркою та фосфором — чавун. Для одержання 1 т чавуну витрачають 1,8 т руди, 0,7...0,8 т коксу, 0,25…0,40 т флюсу.

Дата добавления: 2015-11-28; просмотров: 699;