МАТЕРИАЛЫ С ВЫСОКОЙ ПРОВОДИМОСТЬЮ

К материалам этого типа предъявляются следующие требования: минимальное значение удельного электрического сопротивления; достаточно высокие механические свойства (главным образом предел прочности при растяжении и относительное удлинение при разрыве); способность легко обрабатываться, что необходимо для изготовления проводов малых и средних сечений; способность образовывать контакты с малым переходным сопротивлением при пайке, сварке и других методах соединения проводов; коррозионная стойкость.

Основным является требование максимальной удельной проводимости материала. Однако электропроводность металла может снижаться из-за загрязняющих примесей, деформации металла, возникающей при штамповке или волочении, что приводит к разрушению отдельных зерен металла. Влияние деформаций металла на его электропроводность устраняется при отжиге, во время которого уменьшается число дефектов в металле и увеличиваются средние размеры кристаллов металла. В связи с этим проводниковые материалы используют в основном в отожженном (мягком) состоянии. Наиболее распространенными современными материалами высокой проводимости являются цветные металлы (медь, алюминий, цинк, олово, магний, свинец) и черные металлы (железо), которые применяются в чистом виде. Еще шире используют сплавы этих металлов, так как они обладают лучшими свойствами и более дешевы по сравнению с чистыми металлами. Однако цветные металлы и их сплавы экономически целесообразно использовать в тех случаях, когда необходимые свойства изделий нельзя получить, применяя черные металлы, чугун и сталь. Для улучшения свойств цветные сплавы подвергаются термической обработке - отжигу, закалке и старению. Отжиг влияет на мягкость материала и уменьшает напряжения в отливках. Закалка и старение повышают механические свойства.

Медь и ее сплавы

Медь является одним из самых распространенных материалов высокой проводимости. Она обладает следующими свойствами:

малым удельным электрическим сопротивлением  (из всех металлов только серебро имеет удельное электрическое сопротивление на несколько процентов меньше, чем у меди);

(из всех металлов только серебро имеет удельное электрическое сопротивление на несколько процентов меньше, чем у меди);

высокой механической прочностью;

удовлетворительной коррозионной стойкостью (даже в условиях высокой влажности воздуха медь окисляется значительно медленнее, чем, например, железо; интенсивное окисление меди происходит только при повышенных температурах);

хорошей паяемостью и свариваемостью;

хорошей обрабатываемостью (медь прокатывается в листы и ленты и протягивается в проволоку).

Получение меди

Медь получают чаще всего в результате переработки сульфидных руд. Примеси снижают электропроводность меди. Наиболее вредными из них являются фосфор, железо, сера, мышьяк. Содержание фосфора примерно 0,1% увеличивает сопротивление меди на 55%. Примеси серебра, цинка, кадмия дают увеличение сопротивления на 1...5%. Поэтому медь, предназначенная для электротехнических целей, обязательно подвергается электролитической очистке. Катодные пластины меди, полученные в результате электролиза, переплавляют в болванки массой 80...90 кг, которые прокатывают и протягивают, создавая изделия необходимого поперечного сечения.

Электролиз – совокупность процессов электрохимического окисления – восстановления, происходящих на погруженных в электролит электродах при прохождении электрического тока

Марки меди

В качестве проводникового материала используют медь марок Ml и МО.

Медь марки Ml содержит 99,9% меди, не более 0,1% примесей, в общем количестве которых кислорода должно быть не более 0,08%о.

Медь марки МО содержит примесей не более 0,05%, в том числе кислорода не более 0,02%. Благодаря меньшему содержанию кислорода медь марки МО обладает лучшими механическими свойствами, чем медь марки Ml.

Медь марки MB медь, выплавляемая в вакуумных индукционных печах содержит не более 0,01 % примесей.

При холодной протяжке получают твердую (твердотянутую) медь (МТ), которая обладает высоким пределом прочности при растяжении, твердостью и упругостью (при изгибе проволока из твердой меди несколько пружинит).

Твердую медь применяют в тех случаях, когда необходимо обеспечить высокую механическую прочность, твердость и сопротивляемость истиранию: для контактных проводов, шин распределительных устройств, для коллекторных пластин электрических машин, изготовления волноводов, экранов, токопроводящих жил кабелей и проводов диаметром до 0,2 мм.

После отжига до нескольких сотен градусов (медь рекристаллизуется при температуре примерно 270 °С) с последующим охлаждением получают мягкую (отожженную) медь (ММ). Мягкая медь имеет проводимость на 3...5% выше, чем у твердой меди.

Мягкая отожженная медь служит электротехническим стандартом, по отношению к которому удельную электрическую проводимость металлов и сплавов выражают при температуре окружающей среды 20 °С. Удельная электрическая проводимость такой меди равна 58 мкСм/м, соответственно  = 0,017241 мкОм×м при значении ТК

= 0,017241 мкОм×м при значении ТК  = 4,3-10-3К-1.

= 4,3-10-3К-1.

Свойства медной проволоки

| Параметр | Марки | |

| МТ | ММ | |

| Плотность, кг/м3 | 8,96×103 | 8,9×103 |

| Удельное сопротивление, мкОм×м, не более | 0,0179-0,0182 | 0,0175 |

| Предел прочности при растяжении, Мпа, не менее | 360 - 390 | 260 - 280 |

| Относительное удлинение при разрыве, % | 0,5 – 2,5 | 18 - 35 |

Применение меди

Мягкая медь широко применяется для изготовления фольги и токопроводящих жил круглого и прямоугольного сечения в кабелях и обмоточных проводах, где важна гибкость и пластичность (отсутствие “пружинения” при изгибе), а прочность не имеет большого значения.

Медь сравнительно дорогой и дефицитный материал, поэтому она должна расходоваться экономно. Отходы меди на электротехнических предприятиях необходимо собирать, не смешивая с другими металлами и менее чистой медью, чтобы их можно было переплавить и снова использовать. В ряде случаев медь как проводниковый материал заменяют другими металлами, чаще всего алюминием.

Сплавы меди

В ряде случаев, когда от проводникового материала требуется не только высокая проводимость, но и повышенные механическая прочность, коррозионная стойкость и сопротивляемость истиранию, применяют сплавы меди с небольшим содержанием легирующих примесей.

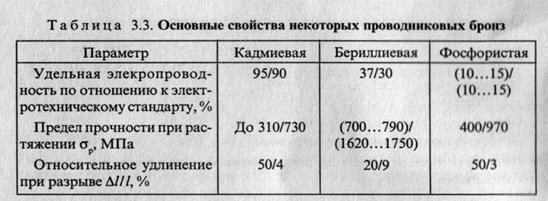

Бронзы. Сплавы меди с примесями олова, алюминия, кремния, бериллия и других элементов, среди которых цинк не является основным легирующим элементом, называют бронзами (табл. 3.3).

Примечание.

1. Состав кадмиевой бронзы 0,9% Cd, остальное Сu; бериллиевой - 2,25% Ве, остальное Сu; фосфористой 0,1 % Р, 7% Sn, остальное Сu.

2. В числителе данные для отожженной латуни, в знаменателе -для твердотянутой.

При правильно подобранном составе бронзы имеют значительно более высокие механические свойства, чем чистая медь (значения предела прочности бронз могут доходить до 800... 1200 МПа и более). Бронзы обладают малой объемной усадкой (0,6... 0,8%) по сравнению с чугуном и сталью, у которых усадка достигает 1,5... .. .2,5%. Поэтому наиболее сложные детали отливают из бронзы.

Введение в медь кадмия дает существенное повышение механической прочности и твердости при сравнительно малом снижении удельной электрической проводимости у.

Кадмиевую бронзу МК (0,9% кадмия Cd, остальное Си) применяют для контактных проводов и коллекторных пластин особо ответственного назначения, а также сварочных электродов при контактных методах сварки.

Обладая еще большей, чем кадмиевая бронза, механической прочностью, твердостью и стойкостью к механическому износу (предел прочности при растяжении а до 1350 МПа) бериллиевая бронза не изменяет своих свойств до температуры примерно 250°С. Она находит применение при изготовлении ответственных токоведущих пружин для электрических приборов, щеткодержателей, токоштепсельных и скользящих контактов.

Фосфористая бронза (6,5% олова Sn, 0,15 - фосфора Р, остальное медь Си) отличается низкой электропроводимостью. Из нее изготавливают различные малоответственные токоподводящие пружины в электроприборах.

Латуни. Латуни представляют собой медные спланы, и которым основным легирующим элементом является цинк (до 43%).

Основные свойства некоторых латуней

| Параметр | Латунь (68%Cu, 32%Zn) | Латунь (59%Cu, 40%Zn, 1%Pb) |

| Удельная проводимость по отношению к электротехническому стандарту меди в % | 46/30 | 30/20 |

| Предел прочности при растяжении, МПа | 380/880 | 350/450 |

| Относительное удлинение при разрыве, % | 65/5 | 25/5 |

Примечание. В числителе данные для отожженной латуни, в знаменателе - для твердотянутой.

Латуни прочнее, пластичнее меди, обладают достаточно высоким относительным удлинением при повышенном пределе прочности на растяжение по сравнению с чистой медью, они имеют пониженную стоимость, так как входящий в них цинк значительно дешевле меди. Иногда для повышения коррозионной стойкости в состав сплава в небольшом количестве вводят алюминий, никель, марганец.

Латуни хорошо штампуются и легко подвергаются глубокой вытяжке (контакты термобиметаллического реле, экраны контуров, пластины воздушных конденсаторов переменной емкости, колпачки радиотехнических ламп).

Дата добавления: 2015-12-29; просмотров: 6530;