ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

Шлицевые соединения можно рассматривать как многошпоночные, в которых шпонки как бы изготовлены заодно с валом. В последние годы, в связи с общим повышением напряжений в деталях машин, шлицевые соединения получили самое широкое распространение взамен шпонок. Этому способствует оснащение промышленности специальным оборудованием - шлицефрезерными и протяжными станками. В сравнении со шпоночными шлицевые соединения имеют большую нагрузочную способность, лучше центрируют соединение и меньше ослабляют вал.

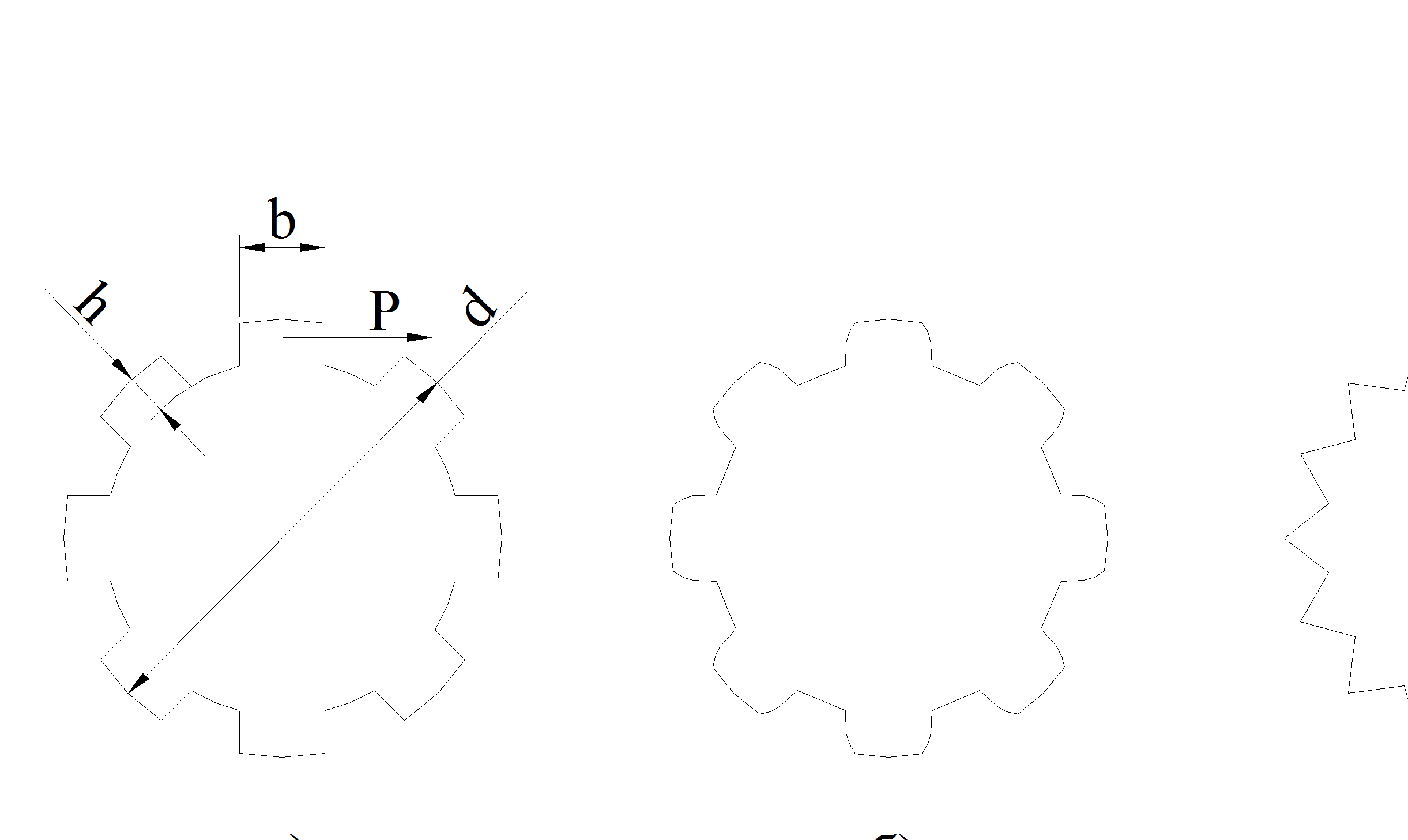

По профилю различают следующие шлицевые соединения (рис. 28):

прямобочные (а) - число шлиц Z = 6, 8, 10, 12;

звольвентные (б)- число шлиц Z = 12, 16 и более;

треугольные (в) - число шлиц Z = 24, 36 и более.

Рис. 28

Эвольвентные шлицы создают меньшую концентрацию напряжений у основания шлица, поэтому в настоящее время получают преимущественное распространение. Треугольные шлицы мелкие, поэтому мало ослабляют вал, однако они способны передавать лишь относительно небольшую нагрузку.

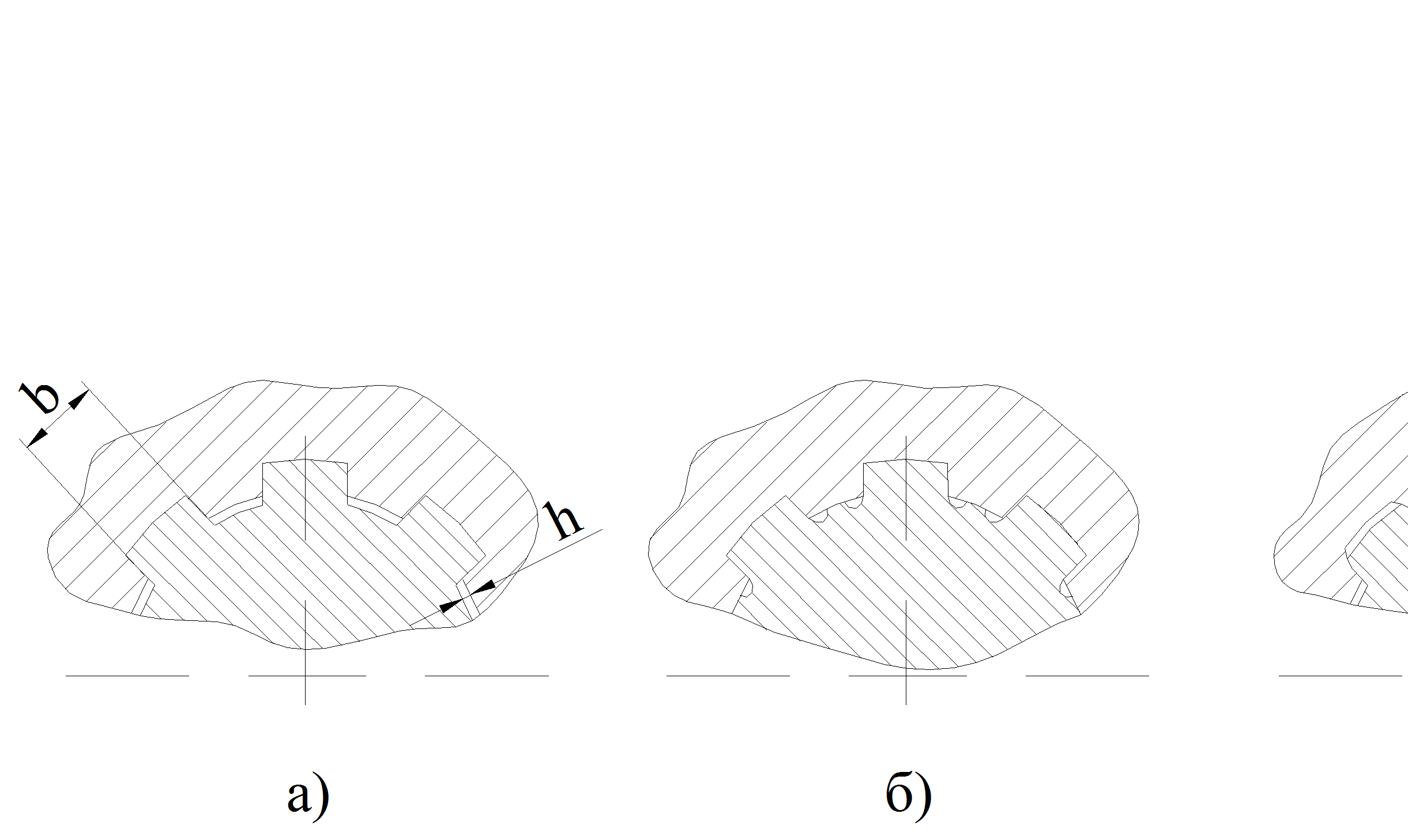

Шлицевые соединения применяются с центрированием ступицы по валу (рис. 29):

а) по наружному диаметру;

б) по внутреннему диаметру;

в) по боковым граням.

Рис. 28 а

Соединение (в), во избежание термических короблений, требует чистовой протяжки ступицы после термообработки, поэтому твердость ступицы не может быть выше HRC=30. Соединение (б) требует шлифовки вала по посадочному диаметру на специальных станках, зато ступица может быть твердой, так как посадочный диаметр шлифуется на обычных внутришлифовальных станках. Соединение (в) допускает твердые шлицы на валу и на ступице, однако для обеспечения сборки, считаясь с возможных короблением шлицов при закалке, зазоры в соединении должны быть увеличенными.

Дата добавления: 2015-11-28; просмотров: 1143;