Классификация оборудования для подготовки к переработке, перегонки и фракционирования

Массообменные процессы нефтегазоперерабатывающих производств относятся к наиболее энерго-и металлоемким: более 50% энергии расходуется на их осуществление.

Для разделения жидких и газообразных продуктов в процессах подготовки сырья к переработке, ее перегонки и фракционирования в газо-и нефтеперерабатывающей промышленности используется массообменная аппаратура различных конструкций; наиболее широкое применение получило колонное массообменное оборудования. Около 15% от общей массы оборудования технологических линий составляют колонные аппараты.

Массообменные колонные аппараты могут быть классифицированы по нескольким признакам.

По технологическому назначению различают абсорбционные, десорбционные и ректификационные колонные аппараты. Технологическое назначение колонны определяет как рабочие параметры процесса, так и особенности работы контактных устройств и конструктивного оформления основных узлов колонны.

В зависимости от применяемого давления колонные аппараты делятся на атмосферные, вакуумные и работающие под давлением. К атмосферным колоннам относят колонны, в верхней части которых рабочее давление незначительно превышает атмосферное и определяется сопротивлением коммуникаций и аппаратуры, расположенных на потоке движения сплошной фазы и после колонны. Давление в нижней части колонны зависит в основном от сопротивления ее внутренних устройств и может значительно превышать атмосферное (колонна для разделения смеси этилбензола и ксилолов). В вакуумных колоннах давление ниже атмосферного (создано разрежение), что позволяет снизить рабочую температуру процесса и избежать разложения продукта. Величина остаточного давления в колонне определяется физико-химическими свойствами продуктов, которые разделяются, и главным образом допустимой максимальной температурой их нагрева без заметного разложения (вакуумная колонна перегонки мазута). В колоннах, работающих под давлением, величина последнего может значительно превышать атмосферное (колонны газофракционуючих установок, стабилизаторы, абсорберы и др.).

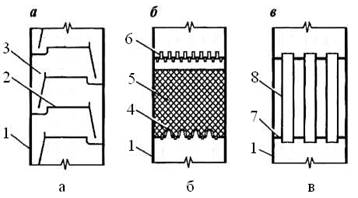

В зависимости устройства контактных устройств, способа организации межфазовых взаимодействия потоков и создания развитой поверхности контакта фаз выделяют тарельчатые, насадочные, пленочные, распылительные (полые) и роторные колонные аппараты. В насадочной колонне (рисунок 195, а) контакт между газом или паром (далее газовая и паровая фазы упрощенно обозначены как газ) и жидкостью осуществляется на поверхности специальных насадочных тел, а также в свободном пространстве между ними.

В тарельчатой колонне (рисунок 195, б) контакт между фазами происходит при прохождении газа через слой жидкости, находящейся на контактном устройства тарельчатого типа.

В пленочной колонне (рисунок 195, в) фазы контактируют на поверхности тонкой пленки жидкости, стекающей по вертикальной или наклонной поверхности.

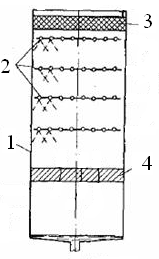

В распыливающей (полой) колонне (рисунок 196) поверхность контакта фаз создается путем распыления жидкости в массе газа на мелкие капли.

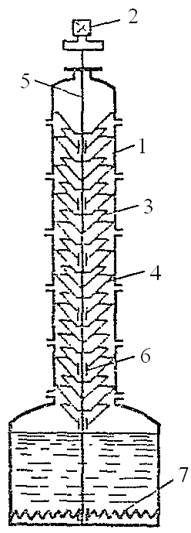

В роторной колонне (рисунок 197) контакт между фазами происходит в пленочном режиме между коническими неподвижными и движущимися тарелками, которые вращаютсяна центральном валу колонны.

Рисунок 195 - Типы колонных аппаратов: а - тарельчатая б - насадочная; в - пленочная: 1 - корпус колонны; 2 - полотно тарелки; 3 - переточное устройство; 4 - опорная решетка; 5 – насадка; 6 – распределитель; 7 - трубная решетка; 8 – трубка

Рисунок 196 - Распылительный колонный аппарат: 1 – корпус; 2 - форсуночный коллектор оросительной жидкости; 3 – брызгоотбойник; 4 - газораспределитель

Рисунок 197 - Роторный колонный аппарат: 1 - корпус колонны; 2 – привод; 3 – вращающаяся тарелка; 4 - неподвижная тарелка; 5 – вал; 6 - подшипниковый узел; 7 - нагревательный змеевик

В зависимости от способа создания поверхности контакта фаз различают колонные аппараты с фиксированной поверхностью (насадочного и пленочного типа) или с поверхностью, образованной в процессе работы (тарельчатые, распылительные и роторные).

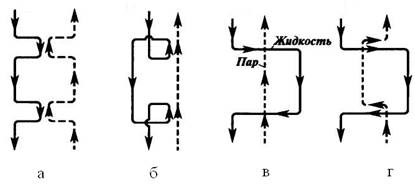

По относительному направлению движения потоков выделяют колонные аппараты с противоточным движением (рисунок 198, а), прямоточным движением (рисунок 198, б), перекрестным движением (рисунок 198, в), перекрестно-прямоточным движением (рисунок 198, г).

По способу организации контакта между газом и жидкостью выделяют пленочные, эмульгирующие, барботажные, эжекторные и другие типы колонных аппаратов.

Кроме того, выделяют также конструктивные особенности колонных аппаратов, которые обусловлены спецификой проведенного процесса разделения. В случаях, когда нагрузка по газу и жидкости значительно изменяются высоте колонны (абсорбционно-видпарна колонна, десорбер, колонна стабилизации), ее целесообразно выполнять из частей разного диаметра. При значительной высоте колонных аппаратов, когда толщина стенки корпуса определяется весовыми и ветровыми нагрузками, корпус колонн выполняют таким образом, что толщина стенки обечайки по высоте аппарата в направлении снизу вверх ступенчато уменьшается. Используются также сложные колонны, которые имеют более одного сырьевого и более двух продуктовых потоков, промежуточное подведение и (или) снятия тепла, а также комбинированные аппараты типа абсорбер-десорбер, абсорбционно-отпарной колонны, многофункционального абсорбера и т.п.

Рисунок 198 - Основные схемы движения потоков в колонных аппаратах: а - противоточное движение; б - прямоточное движение; в - перекрестное движение; 4 - перекрестно-прямоточное движение

Рисунок 199 - Принципиальная схема колонного аппарата: 1 – корпус; 2 – опора; 3 - контактное устройство; 4 - технологические штуцера; 5 - обслуживающие люки

Принципиально аппараты колонного типа имеют схожую конструкцию (рисунок 199), различие между ними состоит в типе контактных устройств, установленных внутри аппарата, наличия или отсутствия внутри аппарата дополнительных узлов, наличия дополнительных патрубков для ввода сырья в колонну и отвода промежуточных потоков и продуктов. Особенности конструкции колонны определяются спецификой процесса разделения нефтяных или газовых смесей. Эффективность работы колонны зависит от конструктивных особенностей контактных массообменных устройств, а также от режима работы колонны (давления, температуры, гидродинамических условий, стабильности по нагрузке, физико-химических свойств сред, участвующих в массообменных процессах и др.).

Дата добавления: 2015-12-26; просмотров: 2737;