Оборудование газонаполнительных станций

(продолжение)

Насосно-компрессорное отделение кроме приточно-вытяжной вентиляции оборудуют аварийной вентиляцией. Вентиляторы вытяжных систем сблокированы с электроприводами насосов, компрессоров и другого оборудования, установленного во взрывоопасных помещениях, таким образом, чтобы указанное оборудование не могло работать при отключенной вентиляции. Аварийная вентиляция включается непосредственно от приборов, сигнализирующих об опасной концентрации газа в воздухе помещения. Одновременно с включением аварийной вытяжной вентиляции обеспечивается отключение электроприводов насосов и компрессоров. Система приточно-вытяжной вентиляции взрывоопасных помещений не должна быть связана с вентиляцией невзрывоопасных помещений. Вытяжные вентиляционные камеры должны иметь естественную вентиляцию.

Слив газа из железнодорожных цистерн в газохранилище станции. Слив газа, поступающего на станцию по железной дороге, производится на сливной эстакаде, которая по существу является началом станции. Эстакада представляет собой комплекс площадок из несгораемых материалов, оборудованных обслуживающими лестницами, с которых легко и удобно соединять цистерны с коммуникациями станции. При сливе газа из автоцистерн никаких специальных устройств, кроме трубопроводов с отключающими устройствами, на станции не имеется. Железнодорожные цистерны соединяют с трубопроводами, по которым газ поступает в хранилище, обычно с помощью резинотканевых рукавов (гибких шлангов), выдерживающих давление в 1,6 МПа.

При сливе газа особое внимание следует обращать на плотность рукавов (шлангов) и их соединений. Шланги при сливе не должен иметь крутых изгибов и изломов. Железнодорожные цистерны до начала слива газа закрепляют на рельсовом пути специальными башмаками и заземляют. Операцию по сливу проводят после удаления тепловоза с территории станции на расстояние не менее 20 м от границы станции. При наполнении или опорожнении автоцистерны двигатель не должен работать, за исключением случаев оборудования автомашин насосами для перекачки сжиженного газа с приводом от двигателя автомашины.

Процесс слива заключается в перепуске газа из железнодорожных (автомобильных) цистерн в емкости станции. Если опоражниваемые цистерны расположены выше хранилищ станции, то слив газа осуществляется самотеком. Когда же опоражниваемые цистерны (железнодорожные или автомобильные) находятся на одном уровне или ниже емкостей станции (при наземном расположении последних) или, когда давление газа в емкостях станции выше, чем давление в опоражниваемых цистернах (зимой выше в подземных емкостях), процесс слива заключается в выдавливании газа с помощью компрессора, которым повышается давление паровой фазы. Полное опорожнение цистерн достигается отсосом газа с помощью компрессора до давления в цистерне 50 кПа.

При сливе надо обязательно контролировать, полностью ли опорожнены цистерны. Степень опорожнения можно проверить по величине давления газа, а также с помощью контрольных (дренажных) трубок. Прекращение поступления жидкой фазы можно наблюдать по шуму и вибрации шланга, через который сливается газ. Процесс слива газа по своей технологии не является сложным. Однако в зимнее время нередко происходит замерзание вентилей, дренажных трубок и скоростных клапанов железнодорожных цистерн и их приходится отогревать. Для этого желательно у эстакады иметь пар или горячую воду. Для отогрева скоростных клапанов иногда применяют подачу теплого газа с помощью компрессора. В связи с этим нагнетательная линия должна иметь тепловую изоляцию.

На трубопроводах сжиженных газов (жидкой и паровой фаз), предназначенных для слива газа из железнодорожных цистерн и наполнения автоцистерн, до отключающей задвижки устанавливают штуцер, с помощью которого по окончании слива из рукава удаляют остатки газа в систему или продувочную свечу. При сливе газа штуцер перекрывается краном. На сливных трубопроводах, имеющих участки из резинотканевых рукавов, устанавливают обратные клапаны в непосредственный близости от резинотканевых рукавов. Назначение клапанов заключается в предотвращении выброса газа из хранилища при срыве рукава.

Наполнение баллонов и автоцистерн газом производят в изолированном помещении, оборудованном принудительной приточно-вытяжной вентиляцией, так как при наполнении неизбежны утечки газа и, чтобы исключить возможность образования взрывной концентрации, необходим постоянный воздухообмен. В южных районах наполнение баллонов можно производить на открытых площадках и под навесом.

Процесс наполнения баллона заключается в соединении установленного на весах баллона с трубопроводом, по которому подается жидкий газ, и в контроле за массой газа в баллоне.

Как только масса поступившего газа достигнет заданной величины, баллон с помощью вентиля закрывают и отключают от трубопровода, так как при переполнении баллонов возможны их разрывы при нагревании газа. Чтобы исключить случаи недолива и переполнения необходимо проводить контрольное взвешивание баллонов. На ряде станций практикуется проверка массы баллонов перед погрузкой в автомашины, а также при доставке газа на обменные пункты, где для этих целей установлены контрольные весы.

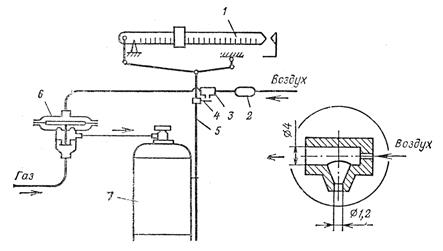

В последнее время все чаще начинает применяться автоматическое прекращение подачи газа в баллон (отсечка) при достижении заданной массы газа. Одна из таких отсечек показана на рис. 6.5. Принцип действия автоматической отсечки заключается в следующем.

Газовый баллон 7 устанавливают на площадку медицинских весов, соединяют с помощью шланга и струбцины с отсекателем - клапаном 6; с помощью ползунка (груза) на коромысле 1 определяют массу пустой тары и задают массу, которая должна быть достигнута после заполнения баллона.

При установке ползунка (груза) на заданную величину массы вертикальная тяга 5 при помощи рычагов поднимется вверх. Закрепленная на тяге заслонка 4 перекроет отверстие тройника 3.

Воздух под давлением 0,15-0,2 МПа через фильтр 2 и тройник 3 поступит в надмембранное пространство клапана 6, нажмет на мембрану и откроет клапан для прохода газа в баллон. При наполнении баллона до заданной массы рычаг поднимается кверху, тяга с заслонкой опускается вниз, воздух из надмембранного пространства клапана начинает уходить, клапан закрывается, и подача газа в баллон прекращается.

|

Рис. 6.5. Автоматическая отсечка подачи газа при наполнении баллонов

На газонаполнительных станциях все наполненные баллоны перед поступлением на погрузочную платформу (при движении на напольном транспортере) просвечивают радиоактивными изотопами.

Если уровень жидкой фракции в баллоне оказывается выше допустимого предела, раздается звуковой или световой сигнал и баллон снимается с транспортера для слива излишка газа.

В настоящее время большинство станций имеет механизированное наполнение баллонов с помощью карусельных агрегатов. Сущность такого процесса заключается в том, что баллоны заполняются не в стационарном положении, а во время кругового движения (по типу карусели). За один оборот баллоны заполняются, и по достижении заданной массы автоматически отключается подача газа.

Пустые баллоны (к карусельному агрегату) и наполненные баллоны (на платформу для погрузки) перемещаются с помощью постоянно действующего двухленточного напольного транспортера.

При наполнении баллонов необходимо следить за степенью заполнения, а также особое внимание уделить контролю за состоянием баллонов во избежание утечек газа.

Наиболее часто утечки обнаруживаются в вентилях. Отмечаются также случаи утечек в сварных швах баллонов. Баллоны с любыми утечками запрещается отправлять потребителям.

Их немедленно отбраковывают, освобождают от газа и отправляют в ремонт. Наиболее надежным средством выявления утечек в баллонах является проверка с помощью мыльной эмульсии.

Однако в зимнее время при обмыливании баллонов в холодных помещениях эмульсия замерзает и не дает желаемых результатов. Чтобы этого избежать, в эмульсию добавляют спирт.

На газонаполнительных станциях не только наполняют, но и сливают баллоны. Слив газа из баллона производится в трех случаях:

а) при неисправности баллонов;

б) при наличии в баллонах неиспаряющихся остатков;

в) при техническом переосвидетельствовании баллонов. Из неисправных баллонов газ сливают в емкости (резервуары).

Выпускать газ в атмосферу запрещено. Неиспаряющиеся остатки сливают только в специально оборудованные для этой цели герметические емкости. Количество остатков зависит от качества (состава) газа и времени года. Заметим, что наибольшее количество неиспаряющихся остатков в зимнее время бывает в баллонах, установленных вне помещений.

Влияние температуры и качества газа (пропана или бутана) на испарительную способность показано в табл. 3.3, откуда видно, что пропан начинает испаряться при температуре выше -42°С (температура кипения пропана -42,06°С при р = 100 кПа), а бутан при 0°С (температура кипения бутана -0,5°С при р = 100 кПа), т.е. в зимнее время бутан не испаряется. Вот почему при газоснабжении от наружных шкафных установок в зимнее время бутан не применяют и неиспаряющаяся часть газа в баллонах в основном представляет собой бутан.

При ремонте баллоны после слива жидкой фракции промывают или пропаривают с целью полного удаления газа. В противном случае, особенно при сварочных работах, может произойти воспламенение и взрыв неудаленной газовоздушной смеси.

Воду, используемую для промывки баллонов, обычно спускают в канализационную систему. Вместе с водой в канализацию может попасть газ, имеющий большую плотность по сравнению с воздухом.

Все это приведет к загазованности канализационной системы, а, следовательно, к тяжелым последствиям. Во избежание этого рядом со сливным отделением устанавливают бензоотстойник и воду в канализационную систему спускают только через гидрозатвор, который закрывает путь движению газа по канализационным трубам. За исправной работой отстойника и за его вентиляцией в процессе эксплуатации должен быть установлен постоянный надзор.

Автомобильные цистерны, используемые для доставки газа на групповые резервуарные установки, должны соответствовать «Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением». Рабочее давление для автоцистерн принято 1,6-1,8 МПа в зависимости от грузоподъемности. В автоцистерне можно перевозить газ со скоростью, соответствующей максимальной скорости автомобиля. В целях предупреждения нагрева газа в резервуаре от действия солнечных лучей автоцистерна имеет защитный (теневой) кожух из стального листа толщиной не менее 1 мми окрашена снаружи эмалевой, масляной или алюминиевой краской в светло-серый цвет.

Вентили цистерны должны иметь заглушки. Вентили жидкой фазы окрашивают в красный цвет, а паровой фазы - в темно-коричневый. Переосвидетельствование цистерн проводят не реже 1 раза в 4 года.

Заправочная автоцистерна должна иметь: запорные устройства для слива и наполнения газа, а также для выпуска его паров; пружинный предохранительный клапан; манометр; измеритель уровня сжиженного газа (уровнемер); контрольную трубку максимального наполнения; скоростные предохранительные клапаны на газопроводе для слива сжиженного газа и на отводе паровой фазы; углекислотные огнетушители; приспособление для наполнения и слива сжиженного газа.

Для наполнения цистерны сжиженным газом необходимо: заглушить мотор двигателя цистерны, заземлить цистерну от статического электричества; присоединить шланг наполнительной колонки к вентилю жидкой фазы цистерны; открыть вентиль на цистерне, а затем на колонке; следить за наполнением цистерны по показателю уровня. После наполнения цистерны закрывают вентили на цистерне и на наполнительный колонке, отсоединяют шланг и ставят заглушку (специальную пробку). Герметичность закрытия вентиля проверяют мыльной эмульсией. При наполнении цистерн газом особое внимание следует уделять правильности наполнения цистерн, так как перелив (сверх 85%)может привести к разрыву цистерны.

Для групповых резервуарных установок газ доставляют в автоцистернах. Для слива сжиженного газа в резервуары групповых установок необходимо: остановить двигатель автоцистерны; заземлить цистерну; присоединить шланг одним концом к вентилю паровой фазы цистерны, а другой - к вентилю паровой фазы групповой резервуарной установки; присоединить шланг жидкой фазы к сливному вентилю цистерны и к наполнительному вентилю резервуарной установки; открыть вентиль паровой фазы на резервуарной установке, а затем на цистерне; открыть наполнительный вентиль на резервуарной установке, а сливной - на автоцистерне. Слив сжиженного газа осуществляется за счет разности уровней жидкости в цистерне и резервуарной установке. В летнее время паровые вентили в начале слива открывать не следует, так как давление пара в цистерне выше, чем в подземных резервуарах. Слив и наполнение сжиженного газа производят только в дневное время. При сливе газа необходимо следить за тем, чтобы не переполнить резервуары, что контролируется с помощью уровнемеров (контрольных трубок). Для определения количества слитого газа автоцистерну до и после слива взвешивают.

В зимнее время часть газа в резервуарных установках не испаряется и неиспаряющуюся жидкость необходимо периодически удалять. Обычно неиспаряющиеся остатки (конденсат) удаляют с помощью тех же автоцистерн, которые используются для заправки резервуарных установок. При этом, если цистерны не оборудованы насосами, для удаления неиспаряющихся остатков пользуются двумя цистернами, из которых одна пустая, а другая с газом. Для удаления неиспарившихся остатков сливной штуцер пустой цистерны с помощью шланга соединяют со штуцером дренажной (конденсационной) трубки резервуарной установки, после чего открывают вентили. Давлением газа, конденсат из резервуарной установки, начнет, выдавливаться в пустую цистерну. Когда поступление жидкости прекратится, закрывают вентили на цистернах и резервуарной установки, а шланги отсоединяют.

Если в процессе откачки конденсата в цистерне создается противодавление (летом в солнечную погоду), мешающее перекачке конденсата, и при этом резервуарная установка удалена от строения на значительное расстояние, часть газа из наполненной цистерны можно сбросить в атмосферу, чтобы уменьшить противодавление. Откачку конденсата обычно производят в тех случаях, когда количество неиспаряющихся остатков составляет не менее 20%объема резервуарной установки.

ЛЕКЦИЯ 7

Дата добавления: 2015-12-22; просмотров: 2885;