Средства и методы контроля состояния отдельных узлов.

Сердечник статора. Ослабление прессовки сердечника приводит к его повышенной вибрации, которая контролируется специальными датчиками, установленными на корпусе машины. Повреждение межлистовой изоляции приводит к местным перегревам, которые контролируются либо термодатчиками, установленными в активной стали статора, либо тепловизорами, либо с помощью специальных термоиндикаторных покрытий. Эти покрытия наносятся на поверхность критических по перегревам узлов машины, и при достижении предельной температуры выделяют определенные газы и аэрозоли, которые выявляют при химическом анализе охлаждающего газа. На разные узлы машины наносятся покрытия различного химического состава, что позволяет не только зафиксировать местные перегревы, но и идентифицировать их источники. Кроме покрытий на опасные места могут устанавливаться термочувствительные «этикетки», изменяющие свой цвет при превышении полового значения температуры места установки. Осмотр «этикеток» возможен только во время ревизии на остановленной машине.

Обмотка статора. Контроль теплового состояния обмотки осуществляется либо с помощью встроенных датчиков температуры, либо с помощью тепловизоров, либо путем химического анализа охлаждающего газа, в котором находятся продукты термического разложения изоляции. По концентрации продуктов разложения можно судить о степени перегрева изоляции. Контроль за местными перегревами можно проводить с помощью нанесения термоиндикаторных покрытий или термочувствительных «этикеток».

Контроль состояния изоляции осуществляется анализаторами |ЧР, измеряющими интенсивность частичных разрядов. Сигналы на анализатор поступают от емкостных датчиков связи, устанавливаемых под пазовым клином. Существующие анализаторы ЧР позволяют распознать следующие дефекты обмотки статора: ослабление крепления обмотки в пазу, повреждение полупроводящего покрытия, расслоение или плохая пропитка изоляции, отслоение меди от корпусной изоляции, существенный износ изоляции, ослабление крепления обмотки. В связи с высокой информативностью анализаторы ЧР получили широкое распространение в системах диагностики крупных электрических машин.

Частичные разряды приводят к появлению озона в охлаждающем газе. Большая концентрация озона свидетельствует о наличии частичных разрядов в изоляции, связанных с повреждением полупроводящего покрытия.

Воздушный зазор. Контроль воздушного зазора осуществляется с помощью систем оптического контроля, имеющих точность 0,05 мм при пределе измерения 40 мм. С помощью таких систем, имеющих датчики на статоре и роторе, удается выявить радиальные колебания статора, неравномерное расширение статора при Нагревании, динамические изменения воздушного зазора при изменениях режима работы и биение вала.

В последнее время широко используются системы контроля воздушного зазора гидрогенераторов на базе емкостных датчиков. Они проще оптических и позволяют обойтись только датчиками, установленными на статоре.

Подшипники и подпятники. Для определения состояния подшипников осуществляется непосредственный (путем установки датчиков на баббитовых вкладышах) или косвенный (измерение температуры масла на входе и выходе подшипника) тепловой контроль, а также контроль вибрации.

Отдельно следует сказать о широко применяемых в настоящее время системах вибродиагностики. Эти системы позволяют получать достоверную информацию о наличии следующих дефектов: разбалансировка ротора, несоосность вала, неравномерность воздушного зазора, дефекты уплотнений, трещины в роторе, структурные резонансы и ряд других.

На базе комплекса методов выявления дефектов созданы автоматизированные системы контроля состояния крупных электрических машин. Так, созданная в России система СКДГ контролирует температуру, электрические и механические параметры и выдает предупредительные и аварийные сигналы при выходе измеряемых величин за допустимые пределы. Система имеет 120 каналов контроля, обрабатывает и сохраняет данные измерений и показатели режимов работы.

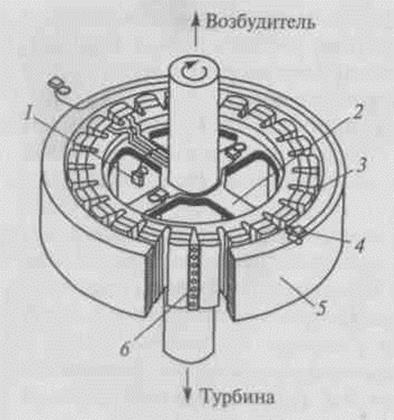

Наиболее универсальной в настоящее время считается разработанная по заказу EPRI система HYDROSCAN (фирма «МСМ Enterprise Ltd», США). Система включает сканирующее устройство, являющееся по существу диагностической системой состояния статора и ротора гидрогенератора. Устройство (рис. 1) состоит из комплекта датчиков, стабилизатора питания, телеизмерительной системы, управляющего контроллера и пульта управления. Измерение температуры на статоре производится со стороны ротора, а температуры ротора — со стороны статора.

Рис. 1. Устройство диагностической системы HYDROSCAN:

1 — стабилизированный источник питания; 2 — спицы ротора; 3 — полюса ротора; 4 — приемник сигналов датчиков, установленных на роторе; 5 — статор; 6 — линейка датчиков;

Сканирование поверхности расточки статора производится датчиками 6, установленными на роторе в межполюсном пространстве. Имеется 14 полос измерения температуры, обегающих все пазы статора (соответствует 7056 точкам измерения температуры на сердечнике статора). Частота опроса по пазам составляет 1 кГц, чувствительность — 1 °С на площади длиной 2,5 см и шириной, равной ширине зубца.

Развивающиеся повреждения стержней обмотки статора гидрогенератора, которые сопровождаются частичными разрядами в изоляции, определяются с помощью радиочастотных датчиков. Для получения большей чувствительности и точности фиксации места разряда эти датчики устанавливают на оси полюса. Кроме того, контроль за частичными разрядами ведется с помощью емкостных датчиков, встроенных в пазы статора.

Контроль величины воздушного зазора осуществляется двумя индуктивно связанными катушками, закрепленными в воздушном зазоре. Разрешающая способность измерений воздушного зазора составляет 0,64 мм. В зазоре измеряется также вращающаяся составляющая магнитного поля (по трем осям с помощью датчиков Холла), позволяющая выявить витковые замыкания в катушках статора.

Выявление ослабления пазовых клиньев, крепления лобовых частей и вибрации сердечника статора осуществляется путем анализа шума с помощью трех микрофонов, установленных в блоке датчиков. В блоке датчиков установлены также акселерометр для измерения вибрации ротора, устройство питания датчиков и оптоволоконное устройство передачи данных на приемник 4.

Система диагностики (сканирующее устройство является ее частью) контролирует температуру воздуха в воздушном зазоре, состояние подшипников и щеточно-контактного аппарата.

Основным направлением развития систем диагностики является автоматизация. Примером автоматизированных систем может служить система SUPER, установленная на одной из канадских  ГЭС (рис. 2).

ГЭС (рис. 2).

Рис. 2. Расположение датчиков в диагностической системе SUPER:

1 — датчики температуры обмотки статора; 2 — датчики температуры охлаждающей воды; 3 — датчик температуры охлаждающего воздуха; 4 — датчик температуры окружающего воздуха; 5 — емкостные Датчики смещения; 6 — датчики вибрации на подпятнике(вибрации на оборотной частоте и частоте сети); 7— датчики вибрации (по двум осям в горизонтальной плоскости); 8 — датчики температуры корпуса Подшипников, масла и охлаждающей воды; 9 — датчики температуры масла и виброускорения в подпятнике; 10 — датчики смещения; 11— датчики вибрации вала; 12 — Датчики положения направляющего аппарата; 13 — датчики состояния I кольцевого уплотнения турбины

Система контролирует следующие характеристики основных узлов гидроагрегата.

Генератор:

измерение температуры обмотки статора (датчики 1), охлаждающей воды (датчики 2), охлаждающего (датчики 3) и окружающего (датчики 4) воздуха;

положение ротора относительно статора (датчики 5);

напряжение и силу тока обмоток статора и ротора, активную и реактивную мощность генератора, коэффициент мощности;

вибрации на оборотной частоте и на частоте сети (датчики 6 на верхнем подшипнике).

Подшипники:

вибрации по двум осям в горизонтальной плоскости (датчики 7);

температуру на корпусе подшипников, температуру масла и воды охлаждающей системы (датчики 8);

вибрации на подпятнике (датчики 9), а также расход масла в системе смазки и воды в системе уплотнения.

Возбудитель генератора:

износ щеток (по температуре контактных колец);

частоту вращения.

Кроме того контролируется работа гидротурбины и направляющего аппарата (датчики 10... 13).

Система SUPER фиксирует каждую минуту 52 механических и 10 электрических параметров и содержит 50 уставок на сигнал. В основной процессор данные передаются обычно один раз в час. В случае срабатывания какой-либо из уставок (сигнал тревоги — выход контролируемого параметра за допустимые пределы) в процессор передаются данные за предыдущий час работы. Математическое обеспечение позволяет обрабатывать и передавать сигналы датчиков, отбирать их для базы данных, осуществлять постоянный контроль и анализ в режиме «on-line» и проводить специальные тесты.

В системах функциональной диагностики нашли широкое применение устройства контроля химических и механических примесей в охлаждающем газе, позволяющие определять перегревы изоляции (по продуктам ее тепловой деструкции или по продуктам разложения термочувствительных покрытий) и степень ее механического износа (по составу и количеству механических примесей). Эти устройства могут быть как стационарными (для постоянного контроля состояния изоляции), так и переносными (для периодического контроля состояния изоляции).

Применение систем функциональной диагностики совместно с испытаниями и проверками во время ревизий и осмотров позволяет максимально увеличить межремонтный период, а при необходимости проведения ремонта более точно определить место и степень повреждения, минимизировав тем самым его объем и время проведения.

Дата добавления: 2015-12-22; просмотров: 2741;