ДОСТОВЕРНОСТЬ КОНТРОЛЯ

Ошибки контроля.Целью контроля в общем случае является определение технического состояния объекта и прогноз его изменения, а также выявление дефектов и определение их характера. В результате должна быть установлена возможность дальнейшей эксплуатации объекта или необходимость его ремонта (восстановления).

Ошибки контроля связаны с достоверностью метода диагностики и ошибками испытаний (измерений).

Применяемые методы диагностики не обеспечивают полной достоверности оценки состояния объекта. Результаты измерений включают в себя ошибки, определяемые погрешностями приборов и влиянием помех. Поэтому всегда существует вероятность получения ложного результата контроля:

- исправный объект будет признан негодным (ложный дефект или ошибка первого рода);

- неисправный объект будет признан годным (необнаруженный дефект или ошибка второго рода).

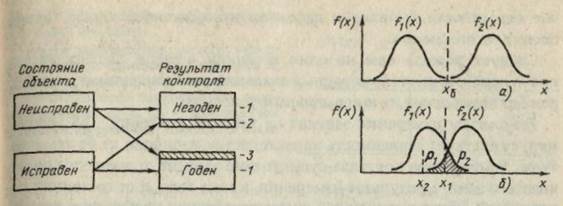

Графически формирование результата при таком контроле показано на рис. 1,2, где заштрихованные площади соответствуют вероятностям получения недостоверных результатов (ошибок первого и второго рода).

| Рис. 1. Формирование результата при двухальтернативном контроле: 1— достоверный результат; 2 — ошибка первого рода (ложный дефект); 3 — ошибка второго рода (необнаруженный дефект) | Рис. 2. Возникновение ошибки из-за несовершенства метода контроля |

Ошибки контроля приводят к различным последствиям: если ошибки первого рода (ложный дефект) только увеличивают объем восстановительных работ, то ошибки второго рода (необнаруженный дефект) влекут за собой аварийное повреждение оборудования.

Достоверность метода диагностики определяется степенью связи технического состояния объекта с отображающими его параметрами. Как правило, эта связь - вероятностная (стохастическая). Кроме того, существует неоднозначность связи значений контролируемых параметров с состоянием объекта при различных видах дефектов. Все это создает ошибки диагностирования, связанные с несовершенством методов контроля.

На рис. 2 в качестве примера приведены распределения плотности вероятностей значения некоторого параметра х для двух совокупностей объектов одного вида: не имеющих дефектов f1 (x) и с дефектами f2(х). Предполагается, что параметр х является прогнозирующим, т. е. имеется достаточно выраженная связь между его значением и вероятностью отказа объекта. В идеальном случае (рис. 2, а) по значению параметра х возможна однозначная классификация объектов (годен или негоден), соответствующая их состоянию (исправен или неисправен). Действительные распределения значений параметра х для обоих совокупностей объектов имеют общую зону (рис. 2, б). При этом возникают ошибки из-за несовершенства метода диагностики. Для браковочного значения параметра xб = x1 вероятность того, что дефект не будет обнаружен, соответствует площади заштрихованного участка P1, а вероятность браковки объектов без дефекта — площади участка Р2. В этом случае вероятности появления ошибок первого и второго рода взаимосвязаны. Уменьшение числа обнаруженных дефектов обеспечивается снижением браковочной нормы до х2, но при этом существенно возрастает ложная браковка.

Повысить достоверность диагноза можно, используя для контроля несколько параметров, характеризующих техническое состояние объекта. Каждый из этих параметров дает информацию об определенной характеристике объекта. Их совокупность обеспечивает повышение вероятности выявления дефектов и возможность более точной оценки их опасности.

Следует указать еще на один источник ошибок диагностирования - использование измеренных значений контролируемых параметров без приведения их к нормальным условиям.

Результаты измерений зависят от условий контроля. Так, например, существует зависимость характеристик изоляции от ее температуры. Температура контакта существенно зависит от значения протекающего тока, а результат измерения, кроме того, и от состояния поверхности. Поэтому для целей диагностирования необходимо результаты измерений привести к одинаковым базовым условиям, к сопоставимому виду.

Эти условия обычно указываются при установлении браковочных нормативов, а в методике измерений должны быть предусмотрены способы приведения результатов к сопоставимому виду (температурный пересчет и т. п.).

Погрешность измерения есть следствие ограниченной точности измерительных устройств (средств измерения), а также погрешностей, вызванных влиянием внешних факторов.

Средство измерений (СИ) обычно состоит из ряда измерительных преобразователей и отсчетного устройства. В ходе преобразований информации возникает погрешность измерения: действительному значению измеряемой величины на входе х соответствует показание отсчетного устройства на выходе у.

Погрешность измерения (абсолютное ее значение Δ = у - х или относительное δ = Δ/х) имеет две составляющие - систематическую и случайную. Первая вызывается стабильными причинами и ее можно учесть. Вторая составляющая погрешности вызывается нестабильными факторами и имеет вероятностный характер. В дальнейшем, если это специально не оговаривается, будем учитывать лишь вторую составляющую погрешности, рассматривая ее как случайную величину.

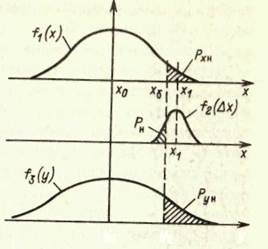

В качестве примера влияния погрешностей измерения на достоверность контроля рассмотрим рис. 3, где приведено распределение f1 (х), включающее в себя параметр х всех объектов данного типа (с дефектами и с исправной изоляцией). Контролируется объект со значением параметра x1 которое превышает браковочный норматив х6, т. е. объект неисправен и должен быть отнесен к числу негодных. Измерение производится с погрешностью, имеющей распределение f2 (Δх). Поэтому вместо значения параметра х с нормой будет сравниваться результат измерения у.

Рис. 3. Возникновение ошибки из-за погрешностей измерений:

fl (x) — распределение плотности вероятностей значений измеряемого параметра х; f2(Δх) — распределение плотности вероятностей погрешностей измерения для значения параметра х1; f3 (у) - распределение плотности вероятностей результатов измерений

Неисправными считаются объекты, параметр которых х находится в зоне Рхн , а по результатам контроля негодными будут признаны объекты, значения измеряемого пара метра у которых находятся в зоне Рун . Дефект не будет обнаружен, если измеренное значение у будет меньше браковочного уб = хб. На рис. 3 вероятность Рн этого события соответствует заштрихованной области под кривой f2 (Δх).

Для уменьшения вероятности того, что дефект не будет обнаружен, необходимо увеличивать точность измерения. Однако в тех случаях, когда определяющими становятся погрешность метода или внешние влияния (помехи), высокая точность измерительных устройств не повышает эффективность контроля и лишь усложняет процесс измерений. Считается достаточным, если среднее квадратическое отклонение результатов измерения из-за погрешности СИ sу не будет превышать одной десятой среднего квадратического отклонения sx совокупности контролируемых значений параметра.

Ежегодная отбраковка оборудования из-за ухудшения изоляции по определяющему параметру не превышает обычно 1%, т. е. около 99% значений х оказывается ниже браковочного норматива х6. Исходя из этого оценим в первом приближении необходимую точность эксплуатационных измерений.

Для обычно принимаемого в таких случаях нормального закона распределения 99% значений х соответствуют значению xб = 2,33 sx, откуда sу = 0,1 sx = 4,3-10-2 хб. Следовательно, достаточная точность в рассматриваемых условиях будет достигнута, если среднее квадратическое отклонение результата измерения в области браковочных значений параметра не будет превышать 4% этого значения. Ориентировочно считают, что наибольшее значение основной погрешности измерительного прибора равно удвоенному среднему квадратическому отклонению результатов измерений. При таком допущении относительная погрешность эксплуатационных измерений контролируемых параметров не должна превышать 8%.

Иногда заводы-изготовители требуют, чтобы значение контролируемого параметра, измеренное при монтаже объекта, было близко к результатам заводского контроля. В этом случае необходима высокая точность измерений, не всегда обеспечиваемая в полевых условиях.

Так, например, при измерении малых значений tg δ изоляции мостом Р5026 нормированное значение допускаемой погрешности ΔН6 = Δtg δ = 3-10-3. Обычно для изоляции без дефектов tg δ ≤ 5-10-3. Только за счет погрешности моста возможен результат измерения tg δиз = Δ tg δ + tg δ0 = 1,6 tg δ0. Поэтому значимым для контроля следует считать лишь результат, превышающий заводские данные более чем на 60%. При более жестких браковочных требованиях будут недопустимо велики ошибки контроля.

Существует еще одна возможность ошибок контроля, вызванных ошибками измерения. При эксплуатационном контроле оборудования важно обнаружить изменение контролируемого параметра. Поэтому существенно, чтобы относительная погрешность измерения не выходила из допустимых пределов. В СИ со стрелочным прибором в качестве отсчетного устройства нормируется приведенная погрешность измерения: бн.п = Δ/хн, где хн- нормирующее значение измеряемой величины, обычно верхний предел шкалы прибора. Относительная погрешность измерения в таких СИ существенно зависит от значения измеряемой величины, ибо δ/δн.п = хн/х.

Поэтому даже при достаточно малой нормированной приведенной погрешности СИ надо проверить относительную погрешность; в начале шкалы она будет в десятки раз больше.

Чувствительность метода измерения. В эксплуатационной практике точность измерения и определяемая ею чувствительность метода, как правило, ограничивается погрешностями из-за влияния внешних факторов - помех. Возможность влияния таких факторов не всегда даже учитывается при конструировании измерительных устройств.

Различают помехи, вызванные паразитными токами в схеме измерений и токами влияния.

Паразитными называются токи, возникающие под действием напряжения измерительной установки и протекающие через ее измерительный элемент, минуя объект измерения. Эти токи протекают по так называемым паразитным связям между источником напряжения измерительной установки и элементами измерительного устройства (средства измерения), а также по паразитным связям в измерительном устройстве и в объекте.

Токами влияния называются токи, возникающие под действием рабочего напряжения электрической установки, в которой находится контролируемый объект, и протекающие через измерительный элемент измерительного устройства. К ним относятся токи промышленной частоты и ее гармоник, протекающие по электрическим и электромагнитным связям между элементами измерительной установки (включая объект) и оборудованием, находящимся под рабочим напряжением. Кроме того, токи влияния возникают в измерительной установке при наличии разности потенциалов между точками заземления ее элементов.

Известны два направления обеспечения необходимой точности измерений в условиях помех: применение помехоустойчивых измерительных устройств (СИ) и создание схем измерений, обеспечивающих их защиту от влияния помех. Помехоустойчивость СИ определяется их конструкцией. Основные возможности снижения погрешностей - в повышении помехозащищенности схем измерений.

Повышение помехозащищенности заключается в обеспечении на входе СИ наибольшего возможного относительного уровня сигнала информации (увеличение отношения сигнал/помеха). Это достигается соответствующей схемой измерений и экранированием - отведением из измерительных цепей токов помех. Возможна также селекция сигнала, например измерение его на частоте, отличающейся от частоты напряжения помехи (частотная селекция), или в периоды времени, когда помеха минимальна (временная селекция). Однако в этих случаях необходимы соответствующие измерительные устройства.

Другая группа способов основана на исключении погрешности из результатов измерений. Это обеспечивается соответствующей методикой производства измерений и обработки их результатов. В тех случаях, когда имеется возможность накопления достаточного массива информации (например, при автоматизации контроля) снижение погрешности измерения от помех, имеющих случайный характер, производится путем математической обработки результатов измерений. Известно достаточное количество методов статистической обработки данных (усреднение, корреляционный анализ и т. п.), обеспечивающих повышение достоверности измерений.

Чувствительность метода измерения - это наименьшее выявляемое изменение параметра, которое может служить для суждения об изменении характеристик объекта. В простейшем случае задача определения чувствительности сводится к установлению порогового значения параметра хп, при котором вероятность ошибок контроля первого рода (ложная браковка) не будет превышать заданного допустимого предела.

Погрешности измерений при эксплуатационном контроле определяются в основном остаточным уровнем внешних помех. Следовательно, для определения порога чувствительности метода измерений необходимо установить закон распределения погрешностей измерения и, используя его, вычислить значение хп, соответствующее допускаемой вероятности ошибки первого рода.

Как правило, закон распределения случайных помех близок к нормальному. Если принять, что вероятность ошибки не должна превышать 1 %, значение хп = 2,33 sп, где sп - среднее квадратическое отклонение результатов измерений помех. При хп = 3 sп вероятность ложной браковки снижается до 0,135 %.

Описанная процедура определения порога чувствительности метода измерений дает лишь грубую оценку, так как реальное распределение результатов измерения помех в области крайних членов распределения обычно отличается от нормального. Однако, как правило, полученная оценка порога чувствительности достаточна для практических целей.

ДЕФЕКТЫ ОБОРУДОВАНИЯ ВЫСОКОГО НАПРЯЖЕНИЯ

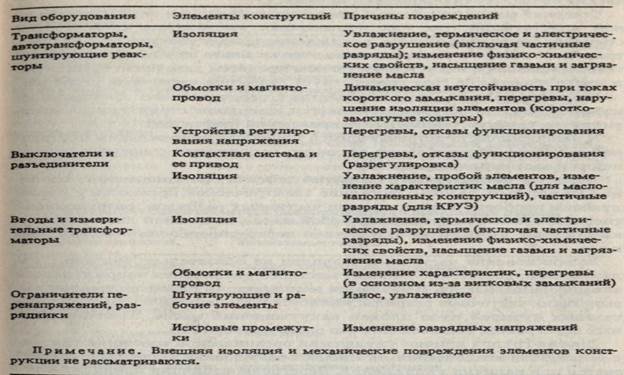

Объекты ЭУ существенно различаются своими функциями, условиями применения, видом эксплуатационных воздействий и характером типовых дефектов (табл. 1.1). Это определило большое разнообразие применяемых методов и средств диагностики. Надежность оборудования высокого напряжения в значительной мере определяется работоспособностью изоляции. Основной объем диагностики относится к контролю изоляционных конструкций.

Старение диэлектрика - постепенное его изменение, сопровождающееся ухудшением или полной потерей изоляционных свойств - вызывается рядом процессов, связанных с химическими, тепловыми, механическими и электрическими воздействиями. Эти процессы действуют одновременно и взаимозависимы; каждый из них может вызвать появление другого.

К химическим процессам ухудшения органических изоляционных материалов относятся окисление и другие химические реакции с агрессивными компонентами окружающей среды, которым благоприятствуют наличие влаги и повышенная температура. Под воздействием нагрева, вызванного внешними причинами и диэлектрическими потерями, возникает износ, сопровождаемый распадом вещества, появлением хрупкости материала, снижением его электрической прочности.

Таблица 1. Основные причины повреждений оборудования высокого напряжения

|

К основным явлениям старения, обусловленного причинами электрического характера, относятся физические и химические изменения органических изоляционных материалов, вызванные ионизационными процессами (частичными разрядами).

Механические воздействия, вызывая нарушения целостности материала (разрывы, расслоения), снижают электрическую прочность изоляционной конструкции.

Изоляционное масло, являясь одним из элементов изоляционной конструкции, выполняет еще роль теплоотводящей и защитной среды. При старении масло окисляется, что приводит к образованию органических кислот, растворимых в масле или создающих осадки (шлам). Увлажнение снижает его электрическую прочность. Термические воздействия приводят к крекингу.

Старение масла приводит к снижению надежности всей изоляционной конструкции, так как повышенная кислотность способствует старению твердой изоляции, а осаждение шлама увеличивает диэлектрические потери и ухудшает отвод тепла. Влага из масла, переходя в твердый диэлектрик, усиливает в нем процессы разрушения. Наличие в масле пузырьков газа способствует развитию частичных разрядов.

Конечным результатом воздействия перечисленных факторов на изоляционную конструкцию является изменение структуры диэлектриков, их свойств, появление повреждений (дефектов). К наиболее часто встречающимся причинам повреждения внутренней изоляции оборудования высокого напряжения относятся увлажнение и частичные разряды.

Характер последующего развития дефекта при увлажнении изоляции может быть разным: снижение электрической прочности с последующим пробоем, возникновение частичных разрядов, разрушающих твердую изоляцию, тепловой пробой из-за увеличения диэлектрических потерь, перекрытие вследствие перераспределения напряжений и т. п.

Возникновение частичных разрядов не обязательно связано с увлажнением; достаточно наличие местного увеличения напряженности электрического поля. В условиях эксплуатации одной из причин, вызывающих частичные разряды, является появление в толще изоляции газовых пузырей из-за плохой вакуумировки масла, наличия местных перегревов, вызывающих его разложение, и т. п.

Другая группа причин ухудшения органической изоляции связана с тепловыми воздействиями. Процесс разрушения существенно ускоряется при наличии увлажнения. Перегревы изоляции приводят к резкому снижению ее механической прочности, что создает условия для развития повреждений.

В настоящее время нет эксплуатационно пригодных прямых методов определения влажности и степени старения твердой изоляции. Как правило, применяются косвенные методы контроля. Для этого используется ряд параметров изоляции, значения которых определяют процессы, происходящие в диэлектриках: поляризация, абсорбция, ионизация, проводимость. Для диагностирования используются также зависимости их от температуры, приложенного напряжения, времени и т. п. Значительное количество дефектов выявляется по изменению физико-химических свойств изоляционного масла и наличию в нем продуктов разложения материалов конструкции.

К другой группе нарушений работоспособности оборудования относятся отказы функционирования, а также недопустимые нагревы токоведущих частей.

Отказы функционирования, вызванные механическими дефектами элементов конструкции, характерны для коммутационных аппаратов (выключателей, отделителей, разъединителей и т. п.), а также для устройств регулирования напряжения силовых трансформаторов.

Основным способом оценки работоспособности и выявления дефектов коммутационных аппаратов является комплексное опробование, при котором производятся проверки и измерения, характеризующие готовность оборудования к нормальной работе.

При опробовании выключателя производятся измерения времени включения и отключения, а также разновременности замыкания и размыкания контактов, проверка работы приводов (напряжение срабатывания электромагнитов, работоспособность при нижнем пределе давления воздуха и т. п.). О правильной регулировке и функционировании узлов судят по осциллограмме выполнения рабочих циклов.

Ненормально высокие нагревы токоведущих частей обычно являются следствием дефектов контактных соединений и обнаруживаются путем контроля их температуры.

Разработано значительное количество методов диагностирования, ориентированных на выявление определенных дефектов. Некоторые методы дополняют или даже дублируют друг друга. Для более полного диагностирования целесообразно использование всех возможных методов. При этом совпадение результатов, полученных разными методами, позволяет более уверенно идентифицировать дефект.

Лекции 4,5

Дата добавления: 2015-12-22; просмотров: 4477;