Способы Вулканизация резиновой изоляции

Прерывная вулканизация

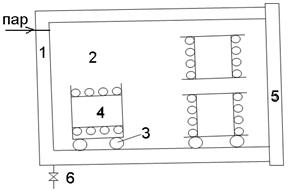

После наложения изоляции или оболочки осуществляется процесс вулканизации в специальных вулканизационных котлах горизонтального или вертикального типа. В первых проводится процесс вулканизации кабелей или проводов, намотанных на барабаны, во вторых — кабелей или проводов, уложенных на специальные тарелки. Последний способ применяется для изготовления крупногабаритных кабелей или проводов, имеющих значительную массу на единицу длины.

Время вулканизации в котлах с учетом прогрева, охлаждения и выгрузки обычно равно 1—2 ч при 140— 150°С. Из-за пластичности не вулканизованной резины часто приходится применять дополнительные меры для предотвращения деформации слоя резины во время транспортировки, загрузки и вулканизации. Такими мерами могут быть укладка в специальные тарелки с тальком, наложение защитных покровов (обмотка прорезиненной лентой, наложение временной свинцовой оболочки и пр. ). Все это связано с уменьшением производительности процесса изготовления кабеля и лишними затратами

1 – корпус котла;

1 – корпус котла;

2 – рубашка подогрева;

3 – загрузочная тележка;

4 – барабаны с кабелем;

5 – крышка котла;

6 – клапан для выпуска конденсата

МИНУС: неоднородные свойства по длине изделия, увеличение трудоемкости

Плюс: дешевизна оборудования.

Этапы: 1 – постепенное заполнение объема паровой средой (30 мин)

2 – сам процесс вулканизации

3 – откачка паров и постепенное охлаждение

Непрерывная вулканизация Агрегаты непрерывной вулканизации

На линиях непрерывной вулканизации наложение изоляции совмещено с вулканизацией на проход в длинной вулканизационной трубе (камере), которая герметично соединена с головкой экструдера. Чем длиннее вулканизационная камера, тем большую скорость прохождения жилы через нее можно допустить при обеспечении нужной степени вулканизации.

Основными элементами определяющими производительность, являются экструдер и вулканизационная камера. От параметров экструдера зависит скорость наложения изоляции или оболочки, а от длины вулканизационной камеры и температуры в ней зависит скорость процесса вулканизации.

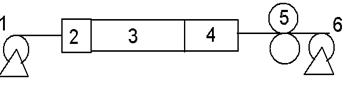

1 – горизонтальные агрегаты (АНВ, АЛКНВ)

1- сдвоенное отдающее устройство;

1- сдвоенное отдающее устройство;

2- пресс; 3- вулк.труба; 4- охл.устр-во;

5- тяговое уст-во; 6- сдвоенное приемное.

Плюс: простота. МИНУС: возможность провисания изделия, возможность стекания изоляции при больших толщинах.

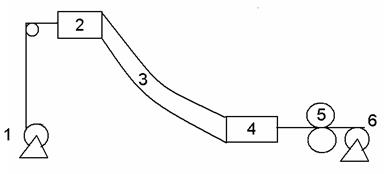

2 – агрегаты с наклонной трубой АНВ - Н

2 – агрегаты с наклонной трубой АНВ - Н

Труба имеет параболическую форму.

ПЛЮС: при соответствующем натяжении отсутствует провис, но нужно жестко контролировать натяжение

МИНУС: возможно стекание изоляции, поскольку действуют массовые силы.

3- с вертикальным расположением трубы АНВ - В

3- с вертикальным расположением трубы АНВ - В

ПЛЮС: можно накладывать любые толщины изоляции (массовых сил нет), нет стекания изоляции.

МИНУС: очень низкая производительность. Длина трубы ограниченна высотой здания и следовательно при малой длине трубы требуется большее время для вулканизации.

Дата добавления: 2015-11-26; просмотров: 1747;