Стругального верстату.

1- деталь;

2- робочий стіл;

3- різець;

4- вертикальний супорт;

5- траверса.

Класифікація поздовжньо-стругальних верстатів по довжині стола.

1. Мали верстати: Lст = 3÷4 м, Fтяг.≤ 30÷50 кН.

2. Середні верстати: Lст ≤ 5 м, Fтяг.= 50÷70 кН.

3. Важкі верстати: Lст > 5 м (до15м), Fтяг.> 70 кН.

Характерною особливістю стругальних верстатів є: головним рухом являється зворотно-поступове переміщення різця або деталі і здійснення переривчатої подачі після кожного одинарного або подвійного робочого ходу.

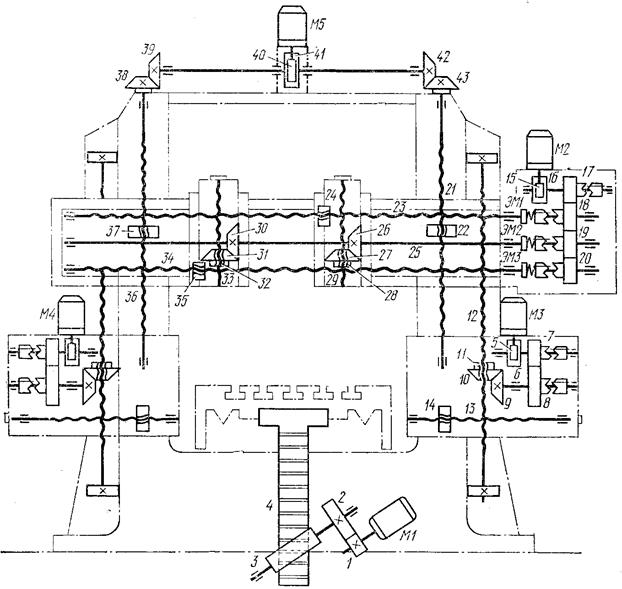

2.Кінематична схема і система приводів механізмів стругального верстата.

Рис.2.25. Кінематична схема стругального верстата.

М1- двигун головного приводу, М2- двигун подачі поперечних супортів, М3, М4- двигуни вертикальної подачі бокових супортів, М5- двигун переміщення траверси,

1, 2, 7, 8, 9, 10, 17, 18, 19, 20, 26, 27, 30, 31, 38, 39, 42, 43- шестерні, 3- рейкова шестерня, 4- зубчата рейка, 5-6, 15-16, 40-41- черв'ячні пари, 11-12, 13-14, 21-22, 23-24, 34-35, 36-37- гвинтові пари, ЭМ1, ЭМ2, ЭМ3- електромагнітні муфти.

Головний рух здійснюється від зубчатої рейки, яка разом з рейковою шестернею перетворює обертовий рух приводу в поступовий рух стола.

Рухи подачі і допоміжні рухи здійснюються ходовими гвинтами.

Кінематична схема також передбачає виконання установочних рухів вручну.

3.Особливості роботи і типи головних приводів стругального верстату.

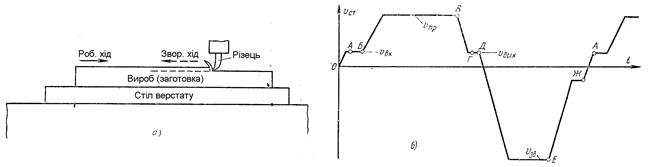

Процес обробки виробів на стругальних верстатах складається з послідов - них циклів, які повторюються і являють собою робочій (прямий) хід, при якому здійснюється обробка, і зворотного ходу, - повернення стола у вихідне положення.

Рис.2.26. Схема різання (а) і діаграма швидкості руху стола верстату (б).

Діапазони швидкостей різання залежать від нормативів обробки та від матеріалу виробу, а також від матеріалу і форми різця.

Швидкість прямого ходу Vпр = 5÷120 м/хв..

Швидкість зворотного ходу Vзв = 15÷120 м/хв..

Час циклу Тц складається:

- час пуску (розгону) на прямий хід Тп пр.;

- час прямого ходу Тпр;

- час гальмування наприкінці робочого ходу Тг пр.;

- час пуску (розгону) на зворотний хід Тп зв.;

- час зворотного ходу Тзв;

- час гальмування наприкінці зворотного ходу Тг зв.;

Тобто: Тц = Тп пр. + Тпр + Тг пр.+ Тп зв.+ Тзв + Тг зв..

Час пуску (гальмування) визначається за формулою:

Мп.сер. – середнє значення пускового моменту двигуна, Н·м;

Мс – статичний момент опору, Н·м;

ωс – кутова швидкість двигуна при Мс, рад/с;

JΣ – сумарний момент інерції електроприводу, кг·м2.

Момент інерції двигуна Jдв. складає 80 ÷85% від загального приведеного моменту інерції. В зв’язку з чим усувають наступні способи зменшення JΣ:

- використання двигунів з подовженим ротором;

- використання двомоторних приводів;

- реверсування ходу стола за рахунок редуктора з використанням електромагнітних муфт (без реверсування двигуна).

Для головного приводу доцільно використовувати двигуни, які мають підвищену перевантажувальну здатність і малий момент інерції ротора. Ці двигуни забезпечують менший час пуску і гальмування.

Для малих верстатів D = (3÷4) : 1, використовуються асинхронні КЗ двигуни в сполученні з коробкою швидкостей і реверсивною муфтою.

Для середніх і важких верстатів D = (6÷8) : 1, D = (15÷25) : 1, відповідно використовуються двигуни постійного струму, які керуються по системі ТП-Д, яка має достатньо високий ККД і дозволяє відносно просто реалізу –вати високу швидкодію приводу при добрій якості перехідних процесів.

Для живлення кола якоря використовують системи автоматичного керу –вання з уніфікованою блочною системою регуляторів УБСР. Широке використання мають трифазні тиристорні перетворювачі серії ЭТЗР.

4.Розрахунок потужності двигуна приводу стола.

При робочому ході потужність двигуна витрачається на подолання зусилля різання і на подолання втрат в верстаті.

При зворотному ході потужність двигуна витрачається на подолання лише втрат в механізмах верстату.

1) Вихідні дані для попереднього визначення потужності двигуна ГП.

1. Найбільше зусилля різання Fz max, Н.

2. Найбільша швидкість прямого ходу, яка відповідна Fz max, - Vпр.1, м/хв..

3. Найбільша швидкість стола V max, м/хв..

4. Найбільша вага деталі і стола Gдет., Gст, Н.

5. ККД передачі при повному навантаженні ηп.

6. Довжина ходу стола L, м.

7. Коефіцієнт тертя стола в напрямляючи μ = 0,05÷0,08.

8. Сумарний момент інерції частин механізму приводу, яки обертаються і рухаються поступово разом з деталлю JΣ, кг·м2.

Потужність різання (для найбільш навантаженого режиму):

.

.

Потужність втрат на тертя стола в напрямляючих при прямому ході:

ΔРнапр. = (Gдет. + Gст.)·μ·Vпр1 / (60·103), кВт.

Потужність на валу двигуна:

де

де

Fт max = Fz max + (Gдет. + Gст + Fx + Fy)·μ, - тягове зусилля на рейці стола, Н,

Fx, Fy, Fz max , - складові зусилля різання, Н.

2) Попередній вибір потужності двигуна.

Виконується враховуючи спосіб регулювання швидкості приводу стола.

А) привод з асинхронним КЗ двигуном (n = const).

Вибирається за умовою: Рном ≥ Рдв.пр., nном = Vпр1/ ρ , де

ρ =Vст / nдв, - радіус приведення стола до валу двигуна, м / об.

Б) привод з двигуном постійного струму (регулювання зміною ЕРС ТП).

Попередньо з каталогу вибирається двигун для довготривалого режиму роботи за умовою: Рном ≥ Рдв.пр.· Vmax / Vпр1, nном = Vmax/ ρ.

В) при використанні двозонного регулювання.

1) визначити можливий діапазон зміни потоку двигуна:

DФрозр. = nmax / nном ≤ DФдоп.

2) визначити:

Vрозр. = Vmax / DФрозр.

3) розрахувати Рдв.розр.

Рдв.розр. = Рдв.пр. · Vрозр. / Vпр1.

4) по каталогу вибрати двигун за умовою:

Рном ≥ Рдв.розр., nном ≈ Vрозр. / ρ.

5)по номінальним даним вибраного двигуна вибираємо тиристорний

перетворювач.

5.Електроприводи подач стругального верстата.

Подача супортів здійснюється періодично при реверсуванні зі зворотного ходу на прямий і повинна закінчуватися до початку різання, при цьому найбільший час подачі не повинен перевищувати часу реверсу.

Tпод. ≤ Трев. + Тзвор. – при одинарному робочому ході,

Тпод. ≤ Трев. – при подвійному робочому ході.

Тривалість подачі складає десяті частини секунди.

Діапазон регулювання приводів подачі складає (40÷80) : 1.

В якості електродвигунів приводів подачі, як правило використовуються асинхронні КЗ двигуни.

Крім електричних приводів використовуються також гідравлічні та електро –

механічні приводи. Можливо використання крокових електродвигунів.

Мірні переміщення механізму подачі можуть бути виконані в функції шляху електромеханічними пристроями або в функції часу електронними таймерами, яки забезпечують витримки часу від частин до одиниць секунди.

6.Електроустаткування та схема керування стругального верстату.

Розглянемо для прикладу електричну схему верстата мод. 7М108.

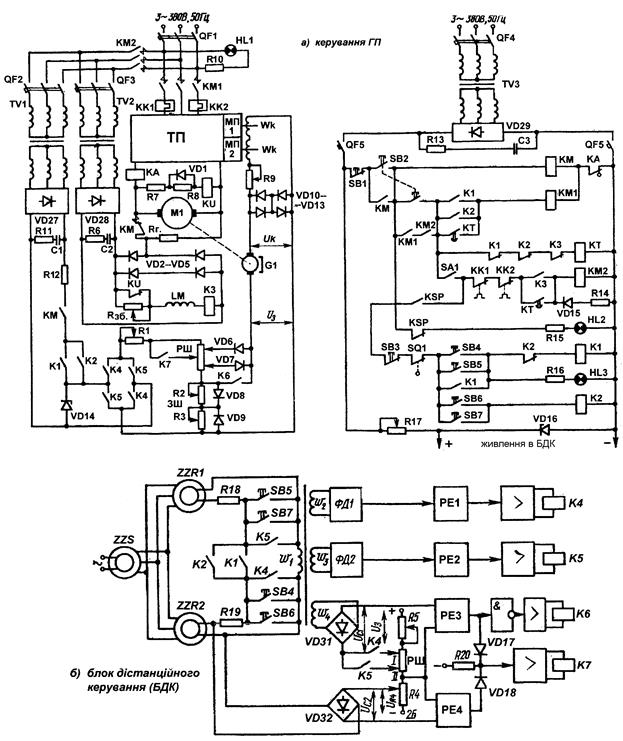

А. Схема керування головного електропривода (рис. 2.27).

Склад схеми.

Силова частина:

1. Електродвигун постійного струму П-82 (Рном =42 кВт, ωном= 157с-1, Uа= var,

D =20:1).

2. Тиристорний перетворювач ШУ602-3463 з проміжними магнітними підсилювачами МП1, МП2.

3. TV1, VD27 - ТВБ1 електроживлення задатчика швидкості.

4. TV2, VD28 – ТВБ2 електроживлення обмотки збудження LM.

5. TV3, VD29 – ТВБ3 електроживлення схеми керування.

6. Rг – резистор аварійного гальмування.

7. Rзб – резистор послаблення потоку збудження.

Апарати захисту:

1. Автоматичні вимикачі QF1 – QF5.

2. Теплові реле КК1, КК2,

3. Реле максимального струму КА забезпечує відсічку при І ≥ Іном.

4. Реле нульового струму К3 забезпечує мінімально-струмовий захист ОЗД.

5. Реле мінімальної напруги і нульового захисту КМ1, КМ2.

6. Реле послаблення потоку збудження KU (при збільшенні обертів на 20%).

7. Реле тиску KSP1 забезпечує захист від зниження тиску в системі змащу –

вання і сигналізацію лампою HL2.

8. SQ1 – блок кінцевих вимикачів обмеження ходу стола при несправності

схеми керування.

Схема керування.

Регулювання швидкості здійснюється задатчиком швидкості ЗШ, який складається з двох плат регуляторів швидкості РШ1, РШ2 з резисторами R1-3, R4, R5 разом з реле реверсу К4 і К5 (К4 – вперед, К5 – назад).

Вихідна напруга ЗШ являється задавальною Uз.

Напруга тахогенератора є напругою негативного зворотного зв’язку Uзз.

Напруга керування Uк = Uз – Uзз подається на вхід МП1 і МП2 тиристорного перетворювача ТП, які встановлюють необхідну вихідну напругу ТП, – Uвих.ТП.

Рівень Uк обмежується діодами VD10 – 13 і резистором R9 з метою попе –

редження виходу двигуна на позамежеви оберти.

Робоче гальмування рекуперативне і забезпечується тиристорним перетво –

рювачем .

Аварійне гальмування динамічне шляхом замикання обмотки якорю на резистор Rг.

Рис.2.27. Схема керування головним приводом стругального верстата мод. 7М108.

Склад схеми керування:

SA1 – вимикач керування;

SB1 – кнопка «Стоп»;

SB2 – кнопка керування;

SB3 – кнопка відключення реле циклу;

SB4,5 – кнопки включення реле циклу; розташовані

SB4,5 – кнопки включення реле циклу; розташовані

SB6,7 – кнопки налагоджувального режиму, на двох пультах

КМ – контактор гальмування і включення живлення ЗШ;

КМ1 – контактор включення живлення ТП;

КМ2 – контактор включення живлення ТВБ1 і ТВБ2;

КТ – реле часу;

К1 – реле циклу;

К2 – реле налагоджувального режиму.

Блок дистанційного керування:

ZZS1 – сельсин-датчик;

ZZR1, ZZR2 – сельсин-приймачі;

ФД1, ФД2 – фазові дискримінатори (фазочутливі випрямлячі);

РЕ1 – РЕ4 – безконтактні релейні елементи;

>– електронні підсилювачі;

К4, К5, К6, К7 – вихідні реле підсилювачів:

- К4 – реле включення прямого ходу (вперед);

- К5 – реле включення зворотного ходу (назад);

- К6 – реле малої швидкості;

- К7 – реле реверсу;

- TV4 – трансформатор ФД.

Робота схеми.

1. Підготовка схеми.

В вихідному положенні QF1, QF2 ввімкнені.

Ротори сельсинів-приймачів обертаються через окремі редуктори, які пов’язані з редуктором головного приводу таким чином, що при повному ході стола, кут повороту їх роторів складає +90º ÷ 0 ÷ – 90º.

Натискання SB2: включається КМ і КТ1, при цьому :

- відключається коло динамічного гальмування Rг, включається (готується) коло живлення ЗШ1 і блокується SB2;

- КТ1 з витримкою часу вмикає коло живлення КМ1, КМ2;

- КТ1 з витримкою часу вмикає коло живлення КМ1, КМ2;

- КМ1 вмикає живлення ТП додатковими контактами

- КМ2 вмикає живлення ОЗД блокується SB2.

В обмотці збудження зростає магнітний потік і спрацьовує реле нульового струму К3.

- К3 відключає КТ1 і підхоплює живлення КМ2.

Якщо за цей час К1 і К2 не спрацює, то схема прийде у вихідне положення при включеному КМ.

2. Режим циклу.

Вмикається кнопками SB4,5 при цьому вмикається реле циклу К1.

- К1 відключає КТ1, КМ, підхоплює живлення КМ1 і блокує SB4,5, вмикає живлення ЗШ1, підключає ротор ZZR1 до первинної обмотки трансформатора TV4;

- SB4,5, які утримуються блокують вихід ZZR2.

Початок руху стола. При цьому на вхід ТП подається мінімальна задавальна напруга (запобігання динамічного удару приводу), двигун розганяється з мінімальною швидкістю.

- одночасно на вхід РЕ3 поступає Uк = Uз – UZZR1, РЕ3 вмикається (UZZR1 пропорційна куту непогодження (Δά = ά1 – ά2) роторів сельсинів;

- коли UZZR1 > Uз К6 (реле малої швидкості) відключено. Одночасно на вхід РЕ4 поступає Uк4 = UZZR2– UR4.

- коли UZZR2< UR4 РЕ4 включений.

Таким чином: одночасно включається РЕ3 і РЕ4, тоді схема збігу (VD17, VD18, R20) забезпечує через підсилювач 4 включення К7, - реле реверсу.

Врізання: К7 вмикає повзунок РШ, який і задає необхідну швидкість врізання різця.

Вихід різця: При русі стола вперед Δά сельсинів ZZR1 і ZZRS зменшується, відповід – но зменшується UZZR1. При UZZR1 < Uз відключиться РЕ3 і включиться К6, яке в ЗШ забез –

печує зниженняUз, що і приводить до зменшення швидкості при виході різця.

Реверс: При Δά ZZR1 і ZZS ≈ 0, К4 відключається, тоді вихід ZZR2 підключається до TV4, а напруга ротора ZZR2 через РЕ2 і підсилювач 2 включає К5, яке в свою чергу шунтує ZZR1 і змінює полярність напруги живлення ЗШ. Таким чином відбувається гальмування і реверс приводу стола.

Припинення циклу здійснюється натисканням кнопки SB3.

Налагоджувальний режим: При натисканні і утриманні кнопки SB6 (вперед) або SB7 (назад) вмикається реле керування К2.

- К2 вмикає живлення ЗШ і коло роторів сельсинів-приймачів: ZZR1 при натисканні SB6 або ZZR2 при натисканні SB7. При цьому ротор другого сельсина-приймача блокується.

В залежності від положення стола і фази непогодження вихідної напруги сельсина –приймача стіл рухається у відповідному напрямку.

Рух стола відбувається при натиснутій кнопці SB6 або SB7, а зупинка в кінці ходу відбувається автоматично.

Контрольні запитання.

1. Як класифікуються стругальні верстаті по тяговому зусиллю і довжині стола?

2. Чим відрізняється характер головного руху стругальних верстатів від інших металорізальних верстатів?

3. Від чого залежить розрахункова потужність двигуна головного приводу стругального верстату?

4. Яким механізмом здійснюється перетворення обертового руху валу двигуна в поступовий рух стола?

5. Що визначає радіус приведення стола до валу двигуна?

6. Яким чином компенсується вплив моменту інерції в механізмі головного приводу стругального верстату?

7. Які способи гальмування головного приводу використовуються в стругальному верстаті 7М108?

8. Якім способом регулюється і стабілізується швидкість двигуна приводу стола стругального верстату?

9. За допомогою яких апаратів визначається положення стола верстату?

10. З якою метою в стругальному верстаті 7М108 керування здійснюється з двох пультів?

11. Яким апаратом здійснюється аварійне обмеження руху стола?

12. Поясніть роботу задатчика швидкості схеми керування.

Тема 2.6. Електроустаткування і схеми керування шліфувальними і

доводочними верстатами.

1.Призначення і загальна будова шліфувальних і доводочних верстатів.

Шліфувальні верстати призначені для чистової обробки деталей за допомо –

гою шліфувальних абразивних кругів.

Шліфувальні верстати поділяються:

- плоскошліфувальні, які призначені для обробки зовнішніх поверхонь плоских деталей. Ці верстати в залежності від форми стола і розташування шліфувального кругу бувають:

- верстати з прямокутним столом;

- верстати з круглим столом;

- верстати з горизонтальним шпинделем;

- верстати з вертикальним шпинделем.

- круглошліфувальні, які призначені для шліфування циліндричних повер –

хонь тіл обертання, конічних і торцевих поверхонь (шліфування валив).

- внутрішньошліфувальні, які призначені для шліфування внутрішніх повер -

хонь тіл обертання.

- спеціалізовані, які призначені для отримання надто чистих поверхонь:

- доводочні (обробні);

- різьбошліфувальні;

- шліцешліфувальні;

- для шліфування колінчатих валив.

Схеми шліфування приведені на рис. 2.28.

Рис.2.28. Схеми шліфування.

Рис.2.28. Схеми шліфування.

а) – кругле зовнішнє;

б) – кругле внутрішнє;

в) – плоске периферією круга з

прямокутним столом;

г) - плоске торцем круга з

прямокутним столом;

д) - плоске торцем круга з

круглим столом;

1 – вироб, 2 – шліфувальний круг, 3 – напрямок обертання, V – швидкість різання,

S – подача, t – глибина шліфування.

Загальна будова, кінематична і гідравлічна схеми круглошліфувального верстата приведені на рис.2.29.

1,2 – лімб і рукоятка компенсації зношення кругу, 3 – маховик ручної подачі, 4 – плунжер автоматичної подачі, 5,7 – собачка і храпове колесо, 7 – пружина, 8 – маховик задньої бабки, 9,10 – золотник і електромагніт швидкого підводу шліфувальної бабки, 11, 12 – електромагніт і золотник реверсу стола (подачі), 13 – насосна станція гідросистеми,

14 – розвантажувальний клапан, 15,16 – плунжерна пара переміщення бабки, 17 – запор- ний клапан, 18 – гальмівний циліндр, 19 – дросель регулювання швидкості бабки, 20 – ма- ховик ручного переміщення стола, 1Д – двигун приводу шліфувального кругу, 2Д – двигун

приводу обертання виробу, 3Д – двигун приводу подачі стола.

Рис.2.29. Загальна будова, кінематична і гідравлічна схеми круглошліфувального

Верстата.

2.Склад і особливості електрообладнання шліфувальних верстатів.

Особливістю електрообладнання шліфувальних верстатів є наявність в його складі додаткових електрифікованих вузлів:

- електромагнітні столи, які забезпечують просте і швидке закріплення виробів. Питоме тягове зусилля складає 20÷130 Н/см2.

Рис.2.30. Будова електромагнітної

Плити стола.

1 –нижня плита, 2 – осердя, 3 – котушки,

4 – корпус, 5 – верхня плита, 6 – немагніт-

ні прокладки, 7 – вироб.

Перед зніманням виробів з плити

котушки відключаються і замика -

ються на розрядний опір.

Плити виготовляються з мало –

вуглецевої сталі. Осердя електро -

магнітів виготовляються з електро-

технічної сталі.

- демагнетізатори призначені для розмагнічування виробів після знімання їх зі стола. Котушки демагнетізатора вмикаються в мережу змінного струму частотою 50 Гц.

Рис.2.31. Схеми демагнетізаторів

Рис.2.31. Схеми демагнетізаторів

а) – для окремих деталей,

1 – магнітопровід, 2 – полюсні баш - маки, 3 – немагнітна прокладка,

4 – котушки.

б) – з безперервною подачею деталей.

1 – лоток, 2 –котушка, 3 – вироб.

- пристрої для автоматичного контролю розмірив забезпечують автоматич –не відключення верстата при досягненні необхідних розмірив виробу.

Рис.2.32. Електроконтактний вимі –

Рис.2.32. Електроконтактний вимі –

рювальний пристрій.

а) – конструкція:

1 – корпус, 2 – шток, 3 – твердосплав- ний наконечник, 4 – плоска пружина,

5 – втулки, 6,11 – виті пружини,

7 – важель, 8,9 – контактні гвинти,

10 – хомутик.

б) – електрична схема.

Робота пристрою.

При зменшенні розміру деталі шток опускається донизу, і хомутик натис - кає на упор контактного важелю, при цьому верхній кінець контактного важелю відхиляється від контактного гвинта 8. При подальшому зменшенні розміру деталі контактний важіль замикається з контактним гвинтом 9. Дана

послідовність дозволяє здійснити автоматичний перехід з чорнової обробки на чистову. Настройка пристрою на припуск обробки здійснюється махович –

ками контактних гвинтів 8 і 9.

З метою підвищення надійності контактів вони керують виконавчим меха –

нізмом через електронний підсилювач (схема б). При замкненому контакті 8 транзистор VT1 закритий, а VT2 відкритий і реле К2 включене. При закін –

ченні чорнового шліфування контакт 8 розмикається, VT1 відкривається і спрацьовує К1, яке видає команду на перехід з чорнової подачі на чистову. При закінченні чистового проходу замикається контакт 9, VT2 закривається, реле К2 відключається і в схему керування поступає сигнал на відвід кругу, тобто на завершення циклу обробки.

Використання пристроїв контролю розмірив підвищує продуктивність праці, тому що дозволяє одному працівнику обслуговувати декілька верста –

тів, а також зменшує можливість браку і полегшує обслуговування верстатів.

3.Електроприводи шліфувальних верстатів.

Шліфувальні верстати відносяться до точних верстатів, тому конструкція їх окремих вузлів і кінематичні передачі повинні бути максимально простими, що досягається широким використанням індивідуального приводу.

Види електроприводів:

- головний привод (обертання шліфувального кругу);

- привод обертання виробу;

- привод подачі (поперечна);

- привод стола (поздовжня);

- допоміжні приводи.

Головний привод повинен забезпечувати швидкість різання 30÷50 м/с.

В більшості верстатів в якості двигуна головного приводу використовується одно або двошвидкісні двигуни з КЗ ротором.

Швидкість обертання шліфувального шпинделю залежить від діаметру круга:

- для кругів до 1000 мм nшп ≤ 950об/хв.,

- для малих кругів використовують прискорюючи передачі, високошвид-

кісні двигуни або електрошпинделі, які являють собою шліфувальний шпин –дель і електродвигун конструктивно поєднані в один пристрий.

nшп = 24000÷48000 об/хв.,

- для кругів 5÷7 мм nшп = 150000÷250000 об/хв..

Електроживлення двигунів електрошпинделів здійснюється від перетворю - вачів частоти, F = 300÷2000 Гц.

В високоточних верстатах для отримання високої якості поверхні швидкість різання підтримується постійною, тобто незалежною від зношення кругу. З цією метою в крупних верстатах встановлюються двигуни постійно -го струму з регулюванням зміною потоку збудження Фзб = var, D = (2÷3) : 1.

Привод обертання виробу. В залежності від класу шліфувальних верстатів використовуються одно або багатошвидкісні асинхронні двигуни з КЗ ротором.

На великих круглошліфувальних верстатах використовують приводи по системі ТП-Д або приводи з магнітним підсилювачем, які забезпечують

D = (8÷25) : 1.

Приводи подач здійснюють зворотно-поступовий рух стола, поздовжнє і поперечне переміщення шліфувальної бабки.

Діапазон регулювання цих приводів (40÷50) : 1. Використовуються двигуни постійного струму.

Допоміжні приводи: приводи насосів охолодження, приводи насосів гідросистем, приводи швидкого руху шліфувальної бабки.

Використовуються асинхронні двигуни з КЗ ротором.

4.Розрахунок потужності двигуна головного приводу.

Процес шліфування складається з двох етапів: прохід чорнової обробки і чистовий прохід. Електропривод витрачає різні потужності, тому що глибина шліфування і швидкість подачі не однакові.

Для визначення потужності двигуна будується навантажувальна діаграма і розраховується його еквівалентна потужність.

Рис. 2.33. Навантажувальна діаграма.

Рис. 2.33. Навантажувальна діаграма.

, де

, де

PZ1 – потужність різання при чорновому проході,

PZ2 – потужність різання при чистовому проході,

TM1, TM2 – машинний час для проходів,

P0 – потужність втрат в передачах,

ΣT0 – допоміжний час.

По каталогу вибираємо двигун за умовою:

Рном ≥ Рекв., nном ≈ 60·Vkр· iп / π·Dкр.

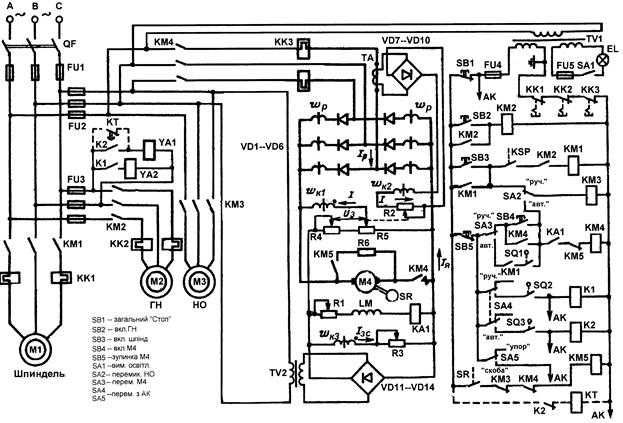

5.Електроустаткування і схема керування круглошліфувального

верстата 3А161.

Склад схеми:

1. Силова частина:

М1- електродвигун приводу шпинделю (асинхронний КЗР, Рн = 7 кВт, ωн = 98 с-1)

М2 - електродвигун гідросистеми (асинхронний КЗР, Рн = 1,7 кВт, ωн = 93 с-1)

М3 - електродвигун охолодження (асинхронний КЗР, Рн = 0,125 кВт, ωн = 280 с-1)

М4, МП – комплектний електропривод обертання виробу (ПМУ5Мз двигуном постійного струму ПБС-22,Рн = 0,85 кВт, ω = 35÷250 с-1).

УА1 – електромагніт керування гідроприводом відводу шліфувальної бабки,

УА1 – електромагніт керування гідроприводом чистової подачі,

TV1 – понижуючий трансформатор освітлення і схеми керування,

TV2, VD11- VD16–ТВБ живлення схеми регулювання швидкості М4 і ОЗД,

R6 – резистор гальмування.

2. Схема керування:

SB1 – кнопка «загальний СТОП»;

SB2 – кнопка включення гідронасосу;

SB3 – кнопка включення ГП (М1);

SB4 – кнопка включення приводу обертання виробу (М4);

SB5 – кнопка зупинки М4;

SR – реле контролю швидкості;

KSP – реле контролю тиску;

SА1 – вимикач освітлення;

Вихідне SА2 – перемикач керування НО «РУЧН.-ВИКЛ.- АВТОМ.»

положення SА3 – перемикач керування М4 «РУЧН.-АВТОМ.»

«РУЧН,» SА4 - перемикачі режиму роботи з «РУЧН.-АВТОМ.»

«РУЧН,» SА4 - перемикачі режиму роботи з «РУЧН.-АВТОМ.»

SА5 -приладом активного контролю «РОБОТА ДО УПОРУ»

SА5 -приладом активного контролю «РОБОТА ДО УПОРУ»

SQ1 – мікровимикач включення М3, М4 в режимі «АВТОМАТ»;

SQ2 – мікровимикач чистової подачі;

SQ3 – мікровимикач відводу шліфувальної бабки,

КМ1 – контактор включення шпинделю;

КМ2 – контактор включення гідронасосу;

КМ3 – контактор включення НО;

КМ4 – контактор включення приводу виробу;

КМ5 – контактор динамічного гальмування;

К1 – реле включення електромагніту чистової подачі;

К2 – реле включення електромагніту відводу шліфувальної бабки;

КА1 – реле блокування включення М4 при відсутності живлення ОЗД;

КТ – реле часу режиму «виходжування».

Електрична принципова схема круглошліфувального верстату 3А161 приведена на рис.2.34.

Рис.2.34. Схема електрична принципова круглошліфувального верстату 3А161.

Робота схеми.

Регулювання швидкості М4 здійснюється зміною напруги на його якорі, яка підводиться від силового магнітного підсилювача МП. МП зібраний по трифазний мостовий схемі з 6ма робочими обмотками і з 3ма обмотками керування.

Робочі обмотки wр включені послідовно з діодами VD1-VD6, які викорис - товуються для випрямлення змінного струму і здійснюють внутрішній пози -

тивний зворотний зв'язок по струму МП.

Струм в обмотці керування wк1 (Ік1) створюється різницею напруг: Uз – Uзз = Uк1, Uз – напруга задавальника швидкості, - знімається з R4, R5.

Uзз знімається з якорю двигуна.

Струм в wк2, - Ік2 пропорційний струму якоря, тобто ІТА.

М.р.с. wк2 направлена згідно м.р.с. wк1 і здійснює позитивний зворотний зв'язок по струму якоря.

Регулювання здійснюється пересуванням повзунка R2, R4, R5. Зсув робочої характеристики МП здійснюється обмоткою wк3 і резистором R3.

Послідовність роботи верстату в автоматичному режимі:

1) підвід шліфувальної бабки до виробу і включення М3 і М4;

2) чорновий прохід;

3) чистовий прохід з роботою до упору;

4) відвід шліфувальної бабки і виключення М3, М4.

SA3, SA4 в положенні «АВТ.»,SA5 в положенні «РОБОТА ДО УПОРУ».

При нахилі головної рукоятки (ГР) відбувається підвід шліфувальної бабки до натискання SQ1 і вмикаються М3 і М4, включається гідропривод стола (від ручки).

Після чорнового проходу натискається SQ2, який вмикає К1, яке заживлює УА1, що приводить до зменшення швидкості подачі (чистова обробка).

При досягненні заданого розміру (упору) натискається SQ3, який вмикає К2, яке заживлює УА1, що приводить до швидкого відводу ШБ.

При поверненні ШБ у вихідне положення розмикається контакт SQ1 і ви –

микаються КМ3, КМ4 і зупиняються М3, М4.

На верстаті можливе використання приладу активного контролю АК-3, який видає команди переключення на чистову подачу і на швидкий відвід ШБ. (SA5 в положенні «РОБОТА ЗІ СКОБОЮ»).

Контрольні запитання.

1. Як класифікуються шліфувальні верстати в залежності від форми поверхні обробки?

2. Які значення має швидкість обертання шпинделів шліфувальних верстатів?

3. За допомогою яких пристроїв досягаються високі швидкості обертання в електрошпинделях?

4. Яке додаткове електрообладнання мають шліфувальні верстати?

Тема 2.7. Електроустаткування і схеми керування

ковальсько-пресових машин.

1.Призначення, класифікація і конструкція ковальсько-пресових машин.

Ковальські і, особливо, пресові машини відносяться до класу машин, за допомогою яких виконується обробка металів тиском. Вони використову -ються на машинобудівних, приладобудівних та інших підприємствах, де доводиться виготовляти складні деталі, виготовляти попередні заготівки і розкрій матеріалу, а також штампувати деталі складної конфігурації Так, наприклад, потужні преси застосовуються для кування деталей турбін, обробки несучих конструкцій кораблів, виготовлення корпусів реакторів, штампування елементів конструкцій літаків та інших крупних виробів.

Всі ковальсько-пресові машини поділяються на основні групи: молоти, преси, ковальсько-штампувальні автомати (будова на рис. 2.36)

Зусилля пресів коливаються в широких межах і, наприклад, в Україні працює прес, що розвиває зусилля до 750 кН та має стіл розміром 3,5 х 16 м, а прес, що працює у Франції, має стіл 3,5 х 6 м і розвиває зусилля до 650 кН.

2.Електропривод ковальсько-пресових машин.

Рис. 2.35. Графік навантаження ексцентрикового преса

Характерною особливістю більшості приводів ковальсько-пресових машин, що забезпечують формування деталей (головні приводи), є різко виражений одно-або двопіковий графік навантаження, подібний до графіка, показаного на рис. 2.35. Ці піки з малою тривалістю можуть перевищувати еквівалентне значення моменту навантаження і максимальний момент двигуна у декілька разів. Тому для вирівнювання навантаження і підвищення енергетичних показників електроприводів (cos φ, ККД ), як правило, встановлюють маховики.

При номінальній швидкості обертання головних приводів ковальсько-пресових машин інерційні маси мають значний запас кінетичної енергії, внаслідок чого з появою піку навантаження швидкість обертання електроприводу суттєво не знижається, оскільки це навантаження долають інерційна маса і електромагнітний момент електродвигуна. Отже, інерційні маси маховика в періоди піку навантаження виконують корисну роботу, дозволяючи тим самим понизити встановлену потужність приводних двигунів. У той же час потужність двигуна повинна бути достатньою для того, щоб між піками навантаження швидкість обертання електроприводу досягала номінального значення, тобто забезпечувалося б її коливання в допустимих межах. Як відомо, усталена швидкість обертання електропри -воду досягається через 4...5 елекіромеханічних сталих часу, а тому проміжок часу між піками навантаження повинен відповідати наступній умові:

t = 4...5 Jωсsном/ Mном , де

J - приведений момент інерції системи, кгм2;

ωс - синхронна швидкість обертання, с-1;

sном - номінальне ковзання;

Mном - номінальний момент двигуна, Нм.

Це рівняння при відповідному поєднанні моменту інерції системи J і номінального моменту двигуна М визначає найбільш допустиме число циклів в одиницю часу, а отже, і продуктивність машини. Якщо продук -тивність задана, то при розрахунку і виборі приводного електродвигуна користуються методом послідовних наближень. Для ковальсько-пресових машин звичайно задають або розраховують залежності моменту на валу приводного двигуна від кута повороту M = f(α), так як на рис. 2.35, або від часу М = f(t) за цикл роботи механізму. Користуючись цими залежностями, кінематичною схемою і швидкістю робочого органу механізму, знаходять середній момент за цикл роботи механізму Мсер, необхідну швидкість обертання ω і, з урахуванням перехідних процесів в двигуні (врахову -

ються коефіцієнтом k = 1,1......1.3),

необхідну потужність приводного електродвигуна:

Р = kМсерω.

Необхідний момент інерції маховика визначають за тими ж залежностями: М = f(a) або М = f(t), виходячи з повного моменту інерції махових мас електроприводу і допустимого зниження швидкості обертання двигуна при максимальному піковому навантаженні. Якщо графічно задана залежність М = f(a), то на графіку проводять лінію номінального моменту двигуна. Площа фігури, окресленої цією лінією і кривою М — f'(α), виражає роботу ΔА, яку повинні виконати інерційні маси електроприводу, віддаючи запасену ними кінетичну енергію при зниженні швидкості обертання від номінальної ωном до мінімально допустимої ωмін , тобто:

Звідси отримаємо:

- середня швидкість обертання двигуна, с-1;

- середня швидкість обертання двигуна, с-1;

- коефіцієнт нерівномірності.

- коефіцієнт нерівномірності.

Якщо ж задана залежність М = f(t) і, подібно до попереднього, провести на графіку лінію номінального моменту двигуна, то площа фігури, окреслена цією лінією і кривою М = f(t), виражатиме імпульс моменту, тобто

Звідси отримаємо:

Необхідні моменти інерції маховика в обох випадках визначаються як різниця між отриманими значеннями моментів інерції і відповідними їх значеннями, які мають інші частини електроприводу, включаючи якір або ротор електродвигуна (JΣ), тобто

Jмех = J – JΣ.

Високих вимог до діапазону регулювання швидкості обертання головних електроприводів ковальсько-пресових машин і точності роботи їх механізмів, як правило, не ставиться. Тому в більшості випадків використовуються асинхронні двигуни з короткозамкненим або з фазним ротором, а іноді синхронні двигуни чи двигуни постійного струму. Для пресів перспек -тивними є дугостаторні асинхронні двигуни, застосування яких спрощує конструкцію преса. Такі двигуни встановлюються в гвинтових пресах, де маховик гвинта використаний як ротор двигуна, що дозволяє вилучити малонадійну фрикційну передачу. Розроблена серія таких пресів із зусиллям від 0,4 до 10 МН, а двигуни для них випускаються і освоюються серійно на потужності до 150 кВт. Для керування двигунами використовуються найпростіші схеми, що містять магнітні або тиристорні пускачі, різноманітні контролери і елементи блокувань, що виключають можливі травми під час експлуатації механізмів; іноді застосовується програмне керування.

Допоміжні механізми ковальсько-пресових машин (установки межі ходу повзуна преса, подачі поворотного стола і каретки, охолоджувальних помп тощо) працюють в короткочасних, повторно-короткочасних або тривалих режимах, а тому двигуни для них вибирають, як завжди у таких випадках, за статичним або максимальним навантаженням. Невід'ємним елементом цих машин при гарячій обробці металів є нагрівальні пристрої, в ролі яких у сучасних ковальсько-пресових цехах використовуються напівпровідникові перетворювачі підвищеної частоти (1 000, 2 500. 8 000 Гц). їх параметри вибираються, виходячи з розмірів і матеріалу оброблюваних виробів, а також з урахуванням технологічного циклу роботи ковальсько-пресових машин. Наприклад, на багатьох машинобудівних заводах експлуатується нагрівальна установка І ПЧ-750 потужністю 12 000 кВт.

Приклад. Момент на валу двигуна ексцентрикового преса за один оберт змінюється відповідно до даних, наведених в таблиці 2.1. Ексцентрик

приводиться в рух за допомогою триступеневого редуктора з передаваль - ними числами і1 = 3,22; і2 = 3,84; і3 = 5,5 та пасоременевою передачею на шків-маховик з передавальним числом і4 = 2,11. Повзун преса повинен здійснювати n1 - 7,4 ходу за хвилину, а розгін двигуна з маховиком до номінальної швидкості обертання відбувається при статичному моменті Мст= 147 Нм.

Таблиця 2.1

Таблиця 2.1

Кут повороту, град 0 15 20 40 60 80 100

Момент, Н м 78,5 0 -37,3 -117 -175 -191 -182

Кут повороту, град 106,5 108 110 118 129 135 136,5

Кут повороту, град 106,5 108 110 118 129 135 136,5

Момент, Нм 0 190 243 2450 2100 1765 196

Момент, Нм 0 190 243 2450 2100 1765 196

Кут повороту, град 150 160 180 200 220 240 260

Кут повороту, град 150 160 180 200 220 240 260

Момент, Нм 0 20,6 78,5 180 277 351 405

Кут повороту, град 280 300 320 340 350 360 15

Кут повороту, град 280 300 320 340 350 360 15

Момент, Нм 422 383 310 202 140 78,5 0

Визначити необхідну потужнісіь і вибрати приводний електродвигун змінного струму напругою U = 380 В, а також розрахувати необхідний момент інерції маховика, якщо моменти інерції механізму J = 1,5 кгм2; і муфти Jмуф = 0,125 кгм2.

Розв'язок.

1. Вибір двигуна. За даними табл. 2.1 будуємо криву (рис. 2.35) і визначаємо за нею середній момент навантаження М = 304 Нм.

Знаходимо необхідну швидкість обертання і потужність приводного двигуна з урахуванням того, що ω1 = πn1/30 = 0,775 c-1. ω = ω1і1і2і3і4 = 0,775·3,22·3,84·5,5·2,77= 146 с-1.

Ρ = Μсерω = 304·146 = 44384 Вт ≈ 44 κΒт.

Попередньо вибираємо двигун із підвищеним ковзанням, який має наступні номінальні характеристики: Pном= 46,2 κΒт; Uном =380 В; ωном = 146 с-1; ηном = 0,86; cos φном = 0,88; Jдв= 0,625 кгм2; Ік/Іном = 5; λ = Μmax /Μном= 2,4; m = Μк/Мном = 2,2; Μном = 46,2/146 = 0,32 kHm = 320 Н; Мдв max = Мном·λ = 320·2,4 = 770 Нм; sном = (1500 – 1380)/1500 = 0,08; ωс = 157 с-1.

Вибраний двигун перевіряємо методом Савінкова на тепловий режим (Мекв ) та механічне перевантаження (Мmax).

Μекв=319Нм ≈ Мном, а Мmax = 560 Нм < Μдв max.

Отже, двигун вибраний правильно.

2. Розрахунок махового моменту інерції маховика.

Визначимо час циклу: Т= 60/n1 = 60/7,4 = 8,12 с.

Використовчючи табл. 2.1 або рис. 2.35, а також приймаючи пік наванта -ження прямокутним і рівним Μ = 2 450 Нм, знаходимо кут повороту маховика а ≈ 28° і час:

t = Τα/(2π) = 8,12-28/360 = 0.632 с.

Нехтуючи зміною швидкості двигуна в період проходження піку наванта -ження, а також приймаючи запас за максимальним моментом 15 %, тобто в цей період двигун розвиватиме момент Μдв max = 0,85·770 = 655 Нм, розрахуємо момент інерції всієї системи:

Визначаємо момент інерції маховика, приведений до валу двигуна, а потім й до власного валу.

Jмахов пр.= J – Jм – Jмуф – Jдв = 63,25 – 1,5 – 0,125 – 0,625 = 61 кгм2,

Jмахов=Jмахов прі42 = 61·2,772 = 468 кгм2 .

3.  Схема механічного кривошипного ковальсько-штампувального пресу.

Схема механічного кривошипного ковальсько-штампувального пресу.

Рис. 2.36. Кінематична схема механічного

Дата добавления: 2015-12-22; просмотров: 3761;