ЭЛЕМЕНТЫ КОНСТРУКЦИИ ПРЕДОХРАНИТЕЛЕЙ

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ОСНОВНЫХ ЭЛЕМЕНТОВ КОНСТРУКЦИИ ПРЕДОХРАНИТЕЛЕЙ

ПЛАВКИЕ ЭЛЕМЕНТЫ

Наиболее подходящим материалом для плавкого элемента является серебро. Это обусловлено тем, что серебро имеет высокую и стабильную электрическую проводимость. Серебряные плавкие элементы хорошо работают в непрерывном режиме, при циклических нагрузках и перегрузках, на воздухе и в песчаном наполнителе. После окончания этих воздействий электрическое сопротивление серебряного плавкого элемента возвращается к исходному значению. Плавкие элементы из серебра имеют максимальный по сравнению со всеми другими использующимися металлами срок службы. Серебро обладает физическими свойствами, положительно влияющими на защитные характеристики предохранителей, - низкие значения удельной теплоемкости, удельной теплоты плавления, удельной теплоты испарения, высокий потенциал ионизации.

Серебро обладает хорошими технологическими свойствами: легко поддается точной штамповке, сварке и пайке, не требует при этом предварительной обработки.

При воздействии высоких температур серебро может окисляться, но окислы серебра неустойчивы, и при температуре выше 1800С они восстанавливаются до чистого серебра. Однако при всех своих достоинствах серебро дефицитно и значительно дороже других материалов, применяемых для плавких элементов.

Наиболее близкими к серебру физическими свойствами обладает медь, и благодаря этому она также широко используется в производстве плавких предохранителей. Однако медь интенсивно окисляется, а ее окись стабильна вплоть до температуры плавления меди. Благодаря своей стабильности пленка могла бы быть защитной, если бы не механические напряжения, возникающие адгезии пленки к чистому металлу. Вследствие воздействия этих сил окисная пленка меди растрескивается и отслаивается, облегчая тем самым дальнейшее развитие коррозионных процессов. Срок службы плавких элементов из меди намного короче срока службы плавких элементов из серебра (рисунок 1). Особенно чувствительны плавкие элементы из меди к циклическим нагрузкам (рисунок 2) Суммарная длительность протекания тока до расплавления плавкого элемента из меди при циклической нагрузке намного меньше длительности протекания тока через тот же плавкий элемент в непрерывном режиме.

Рисунок 1 – Изменение электрического сопротивления серебряной и медной проволок при непрерывной нагрузке током на воздухе в зависимости от времени. Диаметр проволоки – 0,13 мм.

Рисунок 1 – Изменение электрического сопротивления серебряной и медной проволок при непрерывной нагрузке током на воздухе в зависимости от времени. Диаметр проволоки – 0,13 мм.

|  Рисунок 2 – Изменение электрического сопротивления серебряной и медной проволок при циклической нагрузке током

Рисунок 2 – Изменение электрического сопротивления серебряной и медной проволок при циклической нагрузке током  (1 ч – включение, 1 ч - охлаждение) в зависимости от числа n циклов. (1 ч – включение, 1 ч - охлаждение) в зависимости от числа n циклов.

|

Размещение плавкого элемента из меди в кварцевом песке несколько изменяет картину его поведения. Хотя при перегрузке срок службы плавкого элемента из меди в песчаном наполнителе почти такой же, как и его срок службы на воздухе, но вследствие более равномерного распределения температуры вдоль плавкого элемента циклические перегрузки оказывают не столь разрушительное действие, как в вышеприведенном случае на воздухе (рисунок 3). К сожалению, гальваническое серебрение не позволяет надежно защитить медный плавкий элемент от окисления.

Рисунок 3 – Изменение электрического сопротивления медной проволоки в кварцевом песке при циклической нагрузке током  (10 с – включение, 20 мин - охлаждение) в зависимости от числа n циклов.

(10 с – включение, 20 мин - охлаждение) в зависимости от числа n циклов.

В связи с тем, что во всем мире запасы меди и серебра быстро истощаются, и уже в настоящее время ощущается недостаток этих материалов, в ближайшем будущем, вероятно, получит большое распространение в качестве материала плавких элементов третий высокопроводящий материал – алюминий. Самыми главными его достоинствами являются низкая стоимость и большие запасы в земной коре. Удельное электрическое сопротивление алюминия (  ) несколько выше, чем у меди и серебра. Электрическое сопротивление алюминиевых плавких элементов стабильно при длительном протекании номинального тока, что обусловлено наличием тонкой окисной пленки, защищающей металл от дальнейшего окисления. Окисная пленка имеет хорошую адгезию с алюминием и не разрушается при нагреве вплоть до температуры плавления. Но именно наличие окисной пленки затрудняет процессы пайки и сварки алюминиевых плавких элементов. Значительные успехи, достигнутые в последнее время в этой области, безусловно, будут способствовать быстрому внедрению алюминия в производство плавких предохранителей.

) несколько выше, чем у меди и серебра. Электрическое сопротивление алюминиевых плавких элементов стабильно при длительном протекании номинального тока, что обусловлено наличием тонкой окисной пленки, защищающей металл от дальнейшего окисления. Окисная пленка имеет хорошую адгезию с алюминием и не разрушается при нагреве вплоть до температуры плавления. Но именно наличие окисной пленки затрудняет процессы пайки и сварки алюминиевых плавких элементов. Значительные успехи, достигнутые в последнее время в этой области, безусловно, будут способствовать быстрому внедрению алюминия в производство плавких предохранителей.

Из других металлов, применяющихся для изготовления плавких элементов предохранителей, следует отметить цинк. Цинк имеет низкую температуру плавления, а для плавких предохранителей низкая температура плавления плавкого элемента предпочтительна, поскольку значительно снижаются требования к термоустойчивости других элементов конструкции. Теплофизические характеристики цинка обеспечивают довольно низкое значение интеграла плавления.

Существенным недостатком является относительное быстрое старение плавких элементов из цинка и при эксплуатации, и при хранении, обусловленное , в частности, высокой упругостью пара уже при довольно низких температурах. Малый срок службы предохранителей с цинковыми плавкими элементами тормозит широкое использование цинка в производстве плавких элементов предохранителей. Для цинка, так же как и для меди, для увеличения срока службы необходимо защитное покрытие, которое препятствовало бы интенсивному старению при длительном протекании тока в непрерывном и в циклическом режимах.

ДУГОГАСЯЩИЕ СРЕДЫ

Гашение дуги при срабатывании предохранителей в различных дугогасящих средах.

В настоящее время созданы дуговые предохранители, у которых гашение дуги происходит в специальной камере, снабженной дугогасительной решеткой. К этому же типу предохранителей следует отнести и взрывные предохранители, у которых процесс разрушения плавкого элемента осуществляется с помощью взрывчатого вещества, но гашение дуги происходит в воздушном пространстве камеры. Последние два типа предохранителей изготовляют обычно с большими номинальными токами.

В США выданы патенты на конструкцию плавкого предохранителя, у которого плавкий элемент находится в вакууме. Но вакуумные предохранители применимы только в цепях с импульсными токами, причем при униполярных импульсах тока должна быть обязательно пауза, достаточная по длительности для полной деионизации промежутка в вакууме и исключающая возможность его повторного пробоя. В цепях постоянного или выпрямленного токов после расплавления плавкого элемента в вакууме горит устойчивая дуга, и предохранитель не способен отключить ток короткого замыкания.

Есть предохранители, у которых в качестве дугогасящей среды используется изоляционная жидкость. При токах короткого замыкания вокруг плавкого элемента образуется область, заполненная паром изоляционной жидкости. Пары жидкости теплоизолируют плавкий элемент или его узкий перешеек, вызывая тем самым ускорение процесса расплавления. А вот при малых токовых перегрузках, когда существует значительный отвод тепла от поверхности плавких элементов, такой предохранитель не сможет отключить ток. Это связано с тем, что температура кипения применяемой жидкости обычно ниже температуры плавления плавкого элемента, поэтому до тех пор, пока вся жидкость не испарится, температура плавкого элемента не будет превышать температуры кипения жидкости и, следовательно, плавкий элемент не сможет расплавиться, а после испарения жидкости предохранитель, безусловно, уже не сможет отключить ток.

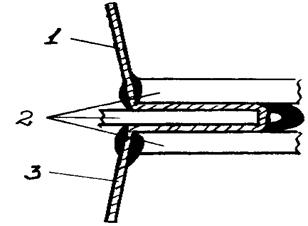

Рисунок 4 – Схема плавкого элемента, зажатого между керамическими радиаторами, после срабатывания. 1 - плавкий элемент; 2 – керамические радиаторы; 3 – песчаная камера.

Были проведены также опыты на предохранителях, у которых плавкие элементы размещены между керамическими пластинами-радиаторами (рисунок 4). Пространство между керамическими пластинами и корпусом плавкой вставки было заполнено кварцевым песком. В рассматриваемом случае дуга возникает после расплавления металла перешейка на очень малой длине, около 0,5-1 мм. Подвижность дуги в пространстве между изоляционными стенками ограничена.

Расплавленный металл перешейка и ионизированная плазма будут удаляться из дугового промежутка через щель в наполнитель, окружающий плавкий элемент и радиаторы. Наличие близко расположенных к дуге относительно холодных (при больших токах короткого замыкания) изоляционных стенок радиаторов должно способствовать деоинизации дугового промежутка. Явление вжигания металла в материал изоляционных стенок радиаторов несколько снижает эффект дугогашения и оказывает влияние на сопротивление изоляции плавкого элемента после отключения цепи. Поверхность всех радиаторов в месте горения дуги остеклована, причем каждый из использованных для радиаторов керамический материалов имеет разную толщину стекловидного слоя: ГБ-7 до 120, УФ-46 до 180-240 мкм. Значительный термический удар, возникающий при горении дуги, вызывает появление многочисленных микротрещин, и даже растрескивание радиаторов.

Предохранители с плавкими элементами, достаточно прочно зажатыми между керамическими накладками и размещенными в кварцевом песке, надежно отключают все большие токи короткого замыкания. При малых токовых перегрузках вследствие значительного нагрева керамических накладок возможно затяжное горение дуги, иногда приводящее к разрушению предохранителей.

Наиболее широкое распространение и более универсальное применение получили в настоящее время плавкие предохранители, у которых дугогасящей средой служит сыпучий наполнитель, в большинстве случаев кварцевый песок. Считается, что гашение дуги в таких предохранителях основано на интенсивной деоинизации дуги в узких щелях между песчинками наполнителя. Огромное количество энергии, выделяющейся за короткое время в малом объеме при срабатывании предохранителей, способствует возникновению высоких температур и больших температурных градиентов. Слой сыпучего наполнителя обеспечивает защиту деталей предохранителя от термического воздействия дуги. Достоинствами кварцевого песка в качестве дугогасящей среды являются его химическая инертность и термическая стойкость до температуры плавления, высокая температура плавления, достаточно высокий коэффициент теплопроводности по сравнению с другими сыпучими материалами, низкая стоимость. При гашении дуги в кварцевом песке напряжение на дуге довольно быстро нарастает, а перенапряжения относительно невелики. Гашение дуги в наполнителе происходит более интенсивно, чем в воздухе. При этом длина выгораемой плавкого элемента в предохранители с наполнителем существенно уменьшается. Соответственно габариты предохранителей с песчаным наполнителем намного меньше габаритов иных предохранителей.

Исследования влияния состава кварцевого песка на отключающую способность предохранителей показали, что увеличение содержания Fe2O3 от 0,06 до 0,123 % при одновременном снижении SiO2 от 99,13 до 98,13 % не ухудшает, а даже улучшает отключение токов перегрузки.

Большое значение для повышения надежности срабатывания предохранителей имеет плотность засыпки песчаного наполнителя.

Дата добавления: 2015-12-16; просмотров: 1181;