Способы волочения со сниженным коэффициентом трения

Волочение с противонатяжением Противонатяжение Pq — сила, приложенная к входящему в волоку металлу и направленная в сторону, противоположную направлению волочения (см. рис. 3).

Напряжение противонатяжения бч — нормальное растягивающее напряжение, возникающее в поперечном сечении металла F0, входящего в волоку, под действием силы противонатяжения Pq

σq= Pq/F0

При оптимальном соотношении величин напряжения волочения и напряжения противонатяжения, зависящих от конкретных условий волочения, снижается удельное давление металла в зоне деформации и, как следствие, уменьшаются коэффициент внешнего трения и износ волочильного канала.

Вибрационное волочение—волочение с наложением вибраций на проволоку или волоку, а в некоторых случаях на проволоку и волоку одновременно. При оптимальной частоте вибраций порядка 200-500 Гц усилие волочения может уменьшиться на 35—45% за счет уменьшения коэффициента внешнего трения в зоне деформации. Вибрационное волочение проволоки применяют при производстве тонкой и тончайшей проволоки из труднодеформируемых металлов и сплавов. Приложение к волоке ультразвуковых колебаний в различных направлениях с частотой 17 ... 20 кГц позволяет уменьшить усилие волочения в пределах 17–40 %, позволяет применять единичные обжатия до 40 % вместо 15–20 %, повысить стойкость волок и качество поверхности проволоки, последнее за счет удаления продуктов износа и грязи из канала волоки. В общем случае, усилие протяжки зависит от отношения скорости протяжки к амплитуде колебательной скорости фильеры. Чем больше скорость протяжки, тем меньше эффект снижения усилия протяжки. Например, при одной и той же колебательной скорости уменьшение скорости протяжки в два раза уменьшает усилие протяжки на 25-30% в зависимости от материала.

Частота колебаний также влияет на усилие протяжки. При одной и той же амплитуде колебательной скорости увеличение частоты колебаний уменьшает усилие протяжки.

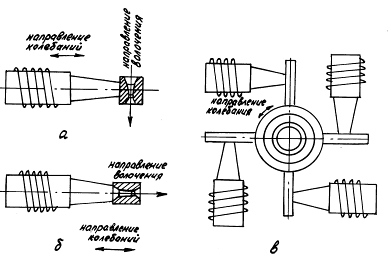

Колебания волочильного инструмента могут быть поперечными (рис. 12.1, а), осевыми (рис. 12.1, б) и вращательными (рис. 12.1, в). Для достижения максимального эффекта при вибрационном волочении колебательная скорость волоки должна быть возможно большей по сравнению со скоростью волочения. В качестве источников механических ультразвуковых колебаний обычно используют пьезоэлектрические или магнитострикционные излучатели.

|

| Рис. 12.1. Схемы осуществления вибрационного волочения |

По типу подачи смазки в очаг деформации:

Без нагнетания смазки в очаг деформации. Подача смазки в очаг деформации осуществляется за счет шероховатости поверхности проволоки и адгезии смазки к металлу.

Волочение в режиме гидродинамического (жидкостного) трения. Давление смазки у входа в очаг деформации увеличивается за счет создания специальных напорных трубок - насадок или волок (рис.) Нагнетание смазки производится самой движущейся проволокой.

Волочение с гидростатическим давлением смазки. Давление смазки у входа в очаг деформации создается специальными устройствами.

Для удержания давления смазку подают в замкнутое пространство между первой - запирающей и второй - рабочей волоками.

Итак, гидродинамические системы с жидкими смазками довольно громоздки, и как результат их использование ограничивается достаточно узким кругом волочения проволоки из трудно деформируемых сталей и сплавов специального назначения маленьких размеров. Таким образом, широкого применения системы давления на жидких смазках в практике волочения проволоки не получили. Несколько иначе обстоит дело с применением систем нагнетания сухой смазки.

Простой способ создании давления на входе волоки заключается в нагнетании смазки в очаг деформации самой проволокой. При этом проволока, покрытая смазкой, должна проходить внутри трубы-насадки. Такой способ предложен Мак-Лелланом и Камероном (1944). Развивая идею само нагнетания, Кристоферсон и Найлор сконструировали устройство, которое позволило создать давление смазки, соизмеримое с пределом текучести материала проволоки (1955). Проведенные в Шеффилдской лаборатории. Промышленные испытания насадок конструкции BISFA (1957—1962 гг.) показали, что они способствуют увеличению стойкости рабочих волок от 3 до 20 раз

Рис. 12.2 Система нагнетания смазки под давлением в зону деформации при волочении проволоки

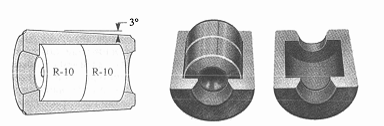

Использование волок конической формы без обойм значительно повышает рассеивание тепла. Это объясняется тем, что в каждой точке соединения отдельных частей образуются щели, в которые обязательно проникает сухая смазка, тем самым создаются изоляционные барьеры, препятствующие диссипации тепла. Когда упрощенная конструкция сокращает число таких барьеров, диссипация тепла значительно повышается. Кроме того, коническая форма значительно увеличивает опорную поверхность волоки в корпусе, тем самым снижаются зоны воздушных зазоров, являющихся потенциальными барьерами отводу тепла.

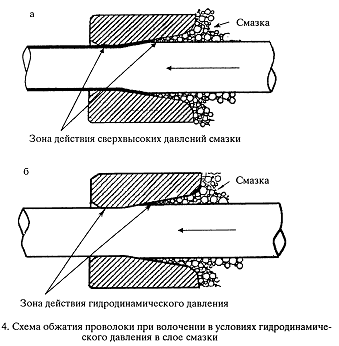

Рис. 12.3 Схема обжатия проволоки при волочении в условиях гидродинамического давления в слое смазки

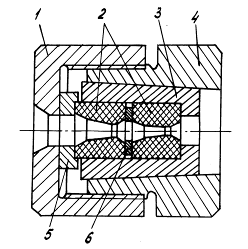

Волочение в режиме жидкостного трения - волочение в режиме жидкостного трения реализует принципы теории гидродинамического трения в процессах ОМД, т.е. создания в очаге деформации смазочного слоя, толщина которого превышает высоту микронеровностей деформируемого тела и инструмента, обеспечивая при этом полное разделение трущихся поверхностей. При традиционном волочении толщина смазочного слоя не превышает 1·10–6 мм, тогда как высота гребней у полированных поверхностей бывает не менее n*10–5 мм, что обеспечивает условия граничного трения. Создание толстого разделительного слоя смазки может быть обеспечено либо подачей смазки под высоким давлением в камеру с двумя волоками (способ предложен фирмой AEG), либо нагнетанием смазки самим протягиваемым изделием путем использования напорных трубок, насадок или втулок. В нашей стране широкое распространение получили сборные волоки. Сборная волока (рис. 1.8) состоит из рабочего и напорного твердосплавных вкладышей 2, установленных в зажимной втулке 3, имеющей разрез по образующей. Втулка 2 установлена в корпусе 4 и фиксируется в нем накидной гайкой 1 через упорную шайбу 5, предотвращающую скалывание кромок напорной втулки при сборке. Для исключения выхода смазки из рабочей полости между рабочим и напорным вкладышами установлено уплотнение 6. Применение сборных волок позволило повысить производительность на 30 ... 40 %, стойкость инструмента в 3 - 4 раза.

|

| ^ Рис. 12.4. Конструкция сборной волоки |

Рациональной конструкцией оказался сборный волочильный инструмент с двумя рабочими волоками, запрессованными в сплошные стальные обоймы (рис. 12.4). Вследствие отсутствия продольного разреза и благодаря специальной технологии установки волок в обоймы в этом инструменте толщина слоя смазки возрастает в 3,6 раза, эксплуатационная стойкость – в 7 раз, а выход волок по причине разрушения уменьшается в 16,8 раза. Установка инструмента этого типа способствует стабилизации промежуточных размеров выходящей проволоки и большей толщине слоя смазки, что обеспечивает рост (в 1,4-1,7 раза) износостойкости серийных рабочих волок.

Более совершенный волочильный инструмент, создает сильное гидродинамическое давление подачи смазки в рабочую волоку и позволяет получить существенное повышение износостойкости. При этом предлагается новый инструмент с применением зажимных втулок (рис. 12.4) для волочения малоуглеродистой стали и с запрессовкой рабочей волоки в сплошную водоохлаждаемую обойму (рис. 12.5 и 12.6) для волочения высокоуглеродистой и легированной стали.

На рис. 12.4 представлен сборный инструмент (показана внутренняя оснастка), конструкция которого практически исключает выход технологической смазки через разрезную зажимную втулку. В одном варианте (рис. 12.4, а) продольный разрез зажимной втулки предусмотрен только со стороны рабочей волоки, причем разрез короче длины волоки. Сплошной участок втулки заходит на волоку, предотвращая тем самым выход технологической смазки из полости Aв разрез, а внутренний диаметр втулки на участке напорной волоки несколько больше (на 0,05 – 0,10 мм) наружного диаметра напорной волоки. Благодаря такой конструкции радиальные сжимающие напряжения сосредотачиваются на участке рабочей

Рис.12.5 Сборный инструмент с двумя рабочими волоками, запрессованными в сплошные стальные обоймы:

1 – гайка; 2 – стальные сплошные обоймы; 3 – напорная волока; 4 – первая рабочая волока; 5 – вторая (выходная) волока; 6 – корпус

Волочение через вращающуюся волоку уменьшает коэффициент трения при волочении, но требует дополнительных затрат мощности и специального сложного привода, что ограничивает применение данного метода волочения.

Известно, что при волочении через вращающуюся волоку силы трения преодолеваются в основном механизмом вращения. При скорости вращения волоки 3300 мин-1 сила волочения составляет 25% от силы при неподвижной волоке.

Кроме того, применение вращающихся волок при волочении диктуется другими их достоинствами. Например, считают, что срок службы волок увеличивается в связи с существенным уменьшением овального износа. Обеспечивается лучшее поступление смазки, когда проволока поступает в волоку под небольшим углом к ее оси.

Теоретически и экспериментально было показано, что вращение монолитной волоки позволяет уменьшить напряжение волочения, однако на практике при обычных скоростях волочения для заметного снижения напряжения волочения пришлось бы вращать волоку с чрезвычайно большой скоростью. Например, при скорости волочения 100 м/мин и диаметре проволоки 5 мм, для снижения напряжения волочения на 15%, необходимо вращать волоку с окружной скоростью 80000 об/мин. Поэтому, вращающиеся волоки применяют в отдельных случаях при волочении прутков и тонкой проволоки для достижения равномерного износа волочильного канала, так, например, чистовая волока оборудована вращающимся волокодержателем.

Волочение проволоки через не приводные роликовые волоки (см. рис. 5, а) существенно снижает коэффициент внешнего трения в зоне деформации, так как при этом способе волочения трение скольжения между поверхностью протягиваемой проволоки и неподвижным волочильным инструментом заменяется трением качения (в опорах роликовой волоки) между проволокой и вращающимися от движущейся проволоки роликовыми волоками, что позволяет увеличить единичные и суммарные обжатия при волочении проволоки из труднодеформируемых металлов и сплавов.

Значительные силы контактного трения при волочении в монолитных волоках являются причиной низкой стойкости рабочего инструмента (волок), накладывают ограничение на скоростной режим работы, требуют выполнения широкого ряда вспомогательных операций по подготовке поверхности металла к волочению (скальпирование, травление, иглофрезерование, фосфатирование, покрытие бурой и т.п.), диктуют необходимость использования дорогостоящих технологических смазок. Использование роликовых волок позволяет существенно уменьшить отрицательное влияние сил контактного трения на экономические показатели процесса волочения. Например, по данным работы стойкость комплекта роликов, используемого при калибровке стальной катанки в 5 ... 10 раз превышала стойкость монолитной волоки, а с учетом перешлифовок – в 25 ... 50 раз. Во многих случаях, особенно при производстве сложных фасонных профилей, изготовление роликового рабочего инструмента значительно дешевле, нежели изготовление монолитных волок, причем в отличие от последних, не подлежащих в случае износа восстановлению на исходный размер, роликовый инструмент допускает многократные (иногда до 5 ... 8 раз) перешлифовки. Необходимо отметить, что значительным преимуществом процесса волочения сложных фасонных профилей в роликовых волоках является лучшая, чем при обычном волочении, чистота поверхности изделий и возможность получения профилей с резкими переходами контура.

Применение роликовых волок позволяет свести к минимуму расходы на подготовку заготовки к волочению, ограничиваясь, как правило, механической или химической (травление) очисткой поверхности металла от окалины, грязи и т.п. Процесс роликового волочения можно проводить с использованием в качестве технологической смазки наиболее дешевых материалов, вплоть до масляно-водяной эмульсии, которая одновременно служит охладителем рабочего инструмента.

Использование роликовых волок позволяет улучшить механические и металлографические свойства обрабатываемого металла. Меньший наклеп поверхности металла, более равномерная деформация и возможность получения больших разовых и суммарных вытяжек способствует более равномерному распределению свойств и структуры по сечению профиля, что особенно наглядно проявляется при волочении труднодеформируемых материалов, а также металлов с ярко выраженной литой структурой.

Процесс роликового волочения обладает рядом преимуществ по сравнению с процессом холодной прокатки. Величина обжатия, лимитируемая прочностью переднего конца проволоки, при волочении в роликах существенно превышает величину обжатия при холодной прокатке, ограниченную условиями захвата металла валками, что обеспечивает большую эффективность процесса деформации. Меньшее значение уширения, более устойчивое положение заготовки в калибре, обусловленные значительным продольным усилием, прикладываемым к переднему концу проволоки, способствуют получению точной конфигурации поперечного сечения готового профиля. Использование роликовых волок в условиях существующего волочильного производства по сравнению с прокатными станами предпочтительнее с точки зрения меньших затрат на изготовление и обслуживание технологического оборудования.

Основным недостатком, сдерживающим более широкое применение этого перспективного процесса являются конструктивные особенности роликовых волок (недостаточная жесткость, сравнительно низкая стойкость подшипниковых узлов и рабочих роликов, необходимость тщательной настройки калибров, более высокая квалификация обслуживающего персонала и т.д.). Необходимо отметить, что в ряде случаев, для получения более высоких качественных результатов технологического процесса, волочение в роликовых волоках используют в совокупности с процессами прокатки и волочения в монолитных волоках.

Современное состояние и перспективы развития волочильного производства проволоки и калиброванных профилей.

Основные направления развития проволочного производства предусматривают;

-интенсификацию технологических процессов;

-увеличение производственной мощности агрегатов с максимальным использованием поточности процесса;

-повышение прочности и качественных характеристик проволоки;

-снижение норм расхода основных и вспомогательных материалов, энергоресурсов;

-экологическую чистоту производства;

- расширение выпуска прогрессивных и экономичных видов проволоки с повышенными потребительскими свойствами.

В сравнении с другими методами обработки металлов давлением волочение имеет следующие недостатки:

1. Разноименная схема напряженного состояния металла в деформационной зоне при волочении, характеризуемая одним растягивающим и двумя сжимающими главными напряжениями, создает условия, при которых пластичность протягиваемого металла значительно ниже по сравнению почти со всеми процессами обработки давлением, за исключением растяжения. Это обстоятельство обуславливает сравнительно низкие единичные деформации за переход. Коэффициенты вытяжки при волочении редко превышают значение 1,5. Для восстановления пластичности приходится применять более частые промежуточные термообработки, чем в других процессах обработки металлов давлением.

2. Коэффициент полезного действия процесса волочения можно оценить как отношение силы волочения при идеальных условиях, т.е. отсутствия внешнего трения к усилию волочения в реальных условиях при действии внешнего трения на контактной поверхности.

Максимально возможное снижение усилия волочения может составлять 20 - 80%. Это говорит о том, что потери на внешнее трение составляют значительную величину. Трение вызывает разогрев инструмента и металла, что ограничивает скорости волочения. Скорость волочения стальной низкоуглеродистой проволоки не превышает 3000 м/мин, а проволоки из среднеуглеродистых, высокоуглеродистых и легированных марок сталей -1000- 1500 м/мин.

Направления на улучшение процессов волочения:

— непрерывность процесса во всех переходах, позволяющая управлять всеми барабанами одновременно;

— прямоточность — прямой ввод проволоки без обводковых устройств, что сокращает число перегибов проволоки, упрощает и убыстряет заправку машины проволокой, способствует повышению скоростей волочения;

— авторегулирование процесса волочения, что стабилизирует процесс, обеспечивает надежность его проведения, упрощает систему управления машиной, уменьшает обрывность проволоки и способствует повышению скоростей волочения и производительности машин, удешевляет их стоимость;

— наличие регулируемого противонатяжения, что уменьшает разогрев проволоки и волок и создает благоприятные условия для технологической смазки в зоне деформации, повышает стойкость волок, улучшает качество проволоки, позволяет увеличить скорости волочения и производительность;

— прямое водяное охлаждение проволоки, тянущих барабанов и волок с использованием СОЖ, что обеспечивает лучший теплоотвод, улучшает качество проволоки, позволяет увеличить скорости волочения и повышает производительность;

— отсутствие окружного скольжения проволоки на барабанах, что улучшает качество проволоки, увеличивает стойкость барабанов, уменьшает потери энергии и тепловыделение, уменьшает обрывность проволоки, расширяет технологические возможности машины, позволяет работать на более высоких скоростях, увеличивает производительность;

— отсутствие скручивания проволоки в переходах машины, что дает возможность осуществить процесс волочения средне- и высокоуглеродистых сталей;

— возможность осуществления больших единичных обжатий, что интенсифицирует процесс волочения, сокращает дробность деформации и уменьшает кратность машины;

— низкая заправочная скорость, что упрощает процесс заправки и обеспечивает безопасность работы, снижает обрывность проволоки;

— плавность запуска и торможения машины, что приводит к надежности процесса, уменьшению обрывности и, соответственно, увеличению производительности;

— высокая скорость процесса волочения, что повышает производительность машины.

При выборе нового современного оборудования следует руководствоваться целым рядом требований:

Конструктивные требования:

— применение регулируемого электропривода переменного тока как наиболее простого и дешевого;

— наличие простой системы синхронизации скоростей;

— возможность изменения соотношения скоростей тянущих барабанов, что расширяет технологические возможности машины, позволяет варьировать маршрутами волочения и изменять в нужных пределах величины противонатяжений;

— малая инерционность привода, что обеспечивает сглаживание неравномерности изменения и пульсаций напряжений в проволоке в процессе волочения, уменьшает обрывность проволоки;

— возможность работы привода машины в режиме, близком к режиму постоянной мощности, что позволяет наиболее полно использовать установленную мощность электропривода;

— компактность, малые габариты и металлоемкость машины;

— высокая надежность и долговечность всех элементов и узлов машины.

Эксплуатационные требования:

— безопасность в работе;

— удобство и простота эксплуатации и обслуживания; возможность использования для эксплуатации машины рабочих кадров невысокой квалификации.

Экономические требования:

— низкая стоимость машины, эксплуатации и обслуживания.

Следует отметить, что, несмотря на значительный прогресс в проволочном производстве за последние двадцать лет, в настоящее время комплексу поставленных требований полностью, видимо, не отвечает ни одна из известных современных машин многократного волочения проволоки.

Технико-экономические показатели волочильного производства.

Сортамент и классификация проволоки и калиброванных профилей.

Структура производственного процесса изготовления проволоки и калиброванных профилей.

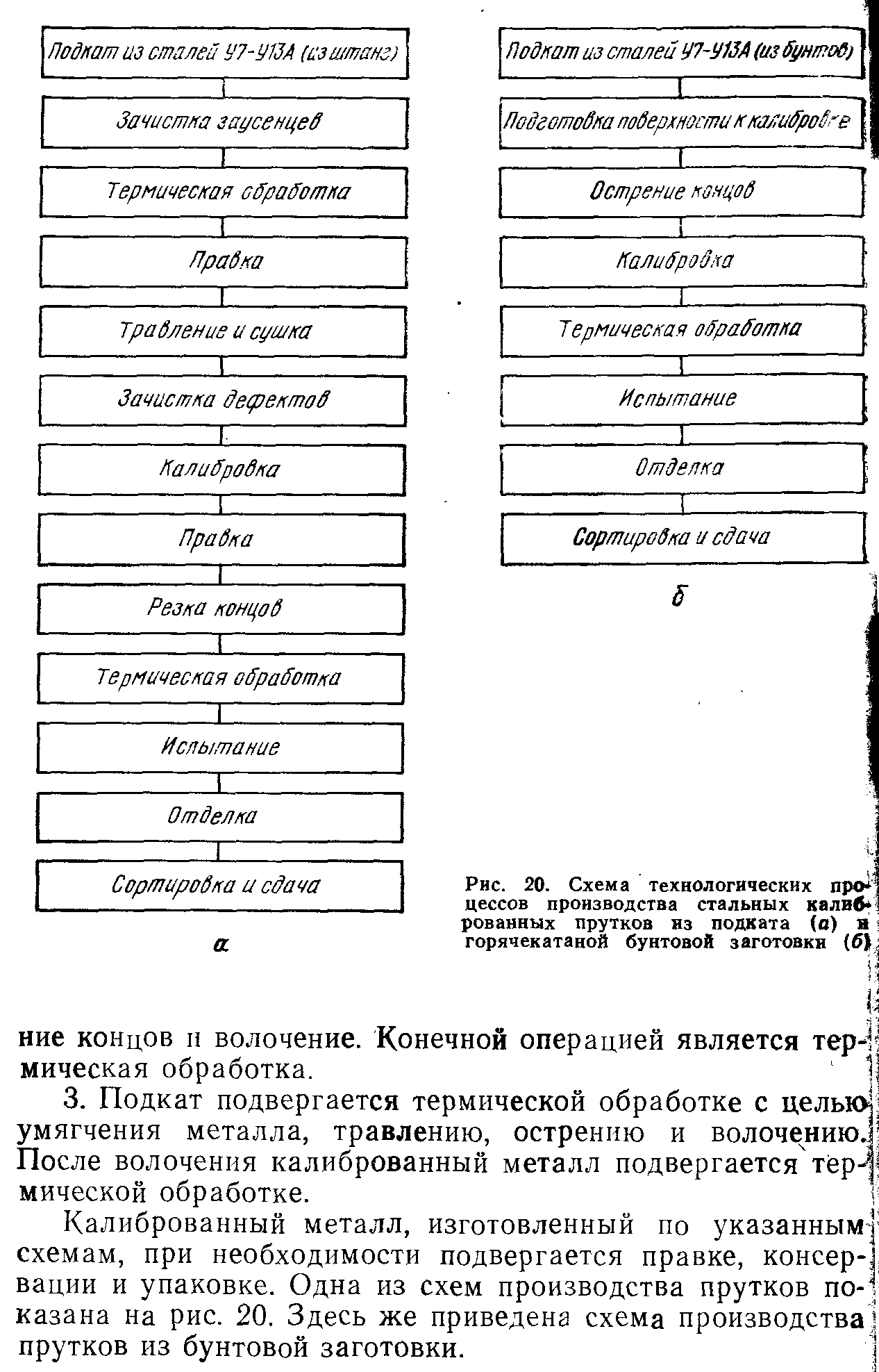

Конечной операцией является термическая обработка.

Подкат подвергается термической обработке с целью умягчения металла, травлению, острению и волочению. После волочения калиброванный металл подвергается термической обработке.

Калиброванный металл, изготовленный по указанным схемам, при необходимости подвергается правке, консервации и упаковке. Одна из схем производства прутков показана на рис. 20. Здесь же приведена схема производствапрутков из бунтовой заготовки.

Дата добавления: 2015-12-16; просмотров: 5033;