Вопрос 2. Другие виды неразрушающего контроля

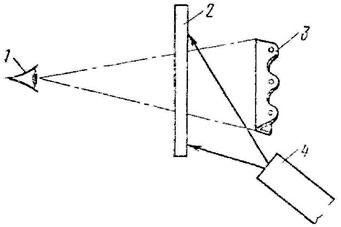

Голография.Термин «голограмма» происходит от греческого слова holos, что значит полный. В обычной фотографии трехмерная картина преобразуется в двухмерное изображение, голография сохраняет ее трехмерность. Получение четкого изображения при голографии состоит из двух процессов: получения голограммы и восстановления. Принципиальная схема установки для получения голограммы приведена на рис. 61.

Световой пучок от лазера 6 попадает на светоделительную пластину 1 и расщепляется на два. Один пучок, используемый для освещения объекта, проходит через оптическую систему 3 и, отражаясь от освещенного контролируемого объекта 4, попадает на светочувствительную пластину 5. Этот пучок называется предметным. Второй пучок, называемый опорным, отражается от зеркала 2, проходит через оптическую систему 3 также на светочувствительную пластину.

В результате интерференции двух световых потеков получается изображение в виде интерференционных полос, содержащее полную информацию о наружной поверхности контролируемого объекта. Получение четкого изображения из голограммы называется процессом восстановления. Обработанную фотографическую пластину (голограмму) используют для восстановления трехмерного изображения контролируемого объекта.

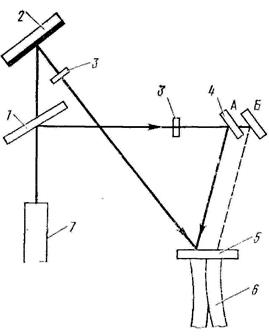

На рис. 62 показана схема процесса восстановления. На голограмму 2 подается пучок света от лазера 4, и наблюдатель 1 видит мнимое трехмерное изображение объекта, ничем не отличающееся от действительного. Таким образом, голограмма является как бы окном, через которое можно наблюдать объект.

Рис.61. Схема получения голограммы

Рис. 62. Схема восстановления трехмерного изображения

с использованием голограммы

Наличие в контролируемой детали 3 поверхностной или близкой к поверхности трещины, а также деформации вызывает искажение расположения интерференционных полос, где находился дефект. Это дает возможность следить за развитием трещины в динамике, наблюдать ход ее развития. Это свойство голографии эффективно можно использовать в условиях, когда непосредственное наблюдение затруднено из-за окружающих условий, например в авиадвигателях. Преимуществом этого метода является возможность контролировать всю область, а не только отдельные точки, получать объемное изображение исследуемого объекта. С появлением лазеров голографические исследования интенсивно развиваются и находят все большее применение. Сдерживающим фактором является то, что на четкость изображения влияют малейшие вибрации, исключить которые в производственных условиях не всегда возможно. Поиск оптимальных схем для широкого применения голографии ведется во многих областях науки и техники.

Применение лазерной техники. В авиационной промышленности, кроме голографии, лазеры широко применяются для измерений и координации. Например, точный монтаж узлов стапельной оснастки и другого объемного оборудования осуществляется с помощью лазера. Его прямой, без отклонений, луч направляется в заданную точку, регистрируется, давая при этом высокую точность. С течением времени, по мере накопления знаний и опыта, области применения лазеров все более расширяются. При ремонте авиационной техники лазеры нашли применение для выполнения инструментальных измерений в лабораторных условиях

Обычное измерение длин, радиусов, особенно на внутренних поверхностях гаек шариковинтовых подъемников, – операция весьма трудоемкая. Настройка инструментальных микроскопов, отсчеты для каждого измерения, которых на одной детали может быть несколько, занимают немало времени. Для повышения производительности труда на базе инструментального микроскопа построена система с использованием луча лазера и электронного устройства для автоматической регистрации измерений. Принцип ее работы основан на регистрации начального и конечного измерений интерференционных полос на голограмме.

На рис. 63 представлена принципиальная схема измерительного устройства. Пучок света от лазера 7, проходя через светоделительную пластину 1, разделяется на два пучка. Один, опорный, отражаясь от зеркала 2, пройдя через оптическую систему 3, попадает на пластину 5, изготовленную из матового стекла. Второй пучок, предметный, пройдя через оптическую систему 3, попадает на измеряемую поверхность 4, отразившись от которой, попадает также на матовую пластину 5. Здесь получается интерференционное изображение, как и на голограмме. Это изображение регистрируется через волоконные световоды 6 фотоэлементами электронного устройства. При передвижении измерительного устройства из положения А в положение Б интерференционное изображение соответственно изменится на длину перемещения А–Б, что и будет зафиксировано фотоэлементами. Полученный оптический сигнал преобразуется в электрический, и на табло устройства появится цифра, определяющая длину перемещения с точностью до 0,1 мкм.

Среди бесконтактных методов контроля лазерные методы являются весьма перспективными и бурно развиваются. В самолетостроении лазеры используются для сборки самолетных конструкций, монтажа технологической оснастки, стыковки и невелировки самолета и т. п.

Рис. 63. Принципиальная схема измерительного устройства с использованием лазера

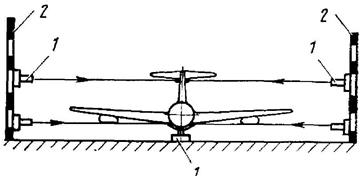

При ремонте могут быть применены лазерные центрирующие измерительные системы (ЛЦИС) – наиболее универсальное измерительное средство. При измерениях с помощью этой системы в качестве эталона прямолинейности используется энергетическая ось лазерного луча. На рис. 64 дана схема нивелировки с помощью ЛЦИС, которая производится на специально выделенной площадке. Самолет, установленный в линию полета, нивелируется по реперным точкам с помощью лучей лазера 7, передвигающегося по измерительной линейке 2. У каждого излучателя устанавливается специальная призма на кронштейне, имеющем три степени свободы. Призма позволяет ориентировать луч в нужном направлении. Когда на площадку устанавливается самолет, луч направляется на реперную точку и по линейкам ведется отсчет.

Рис. 64. Нивелировка с помощью ЛЦИС

ЛИТЕРАТУРА

1. К.Я. Орлов, В.А.Пархимович. Ремонт самолетов и вертолетов. – М.: Транспорт, 1986.

2. Н.Л.Голего. Ремонт летательных аппаратов – М.: Транспорт, 1984.

****************************************************************

TEMA 6

ПРИКЛАДНЫЕ ЗАДАЧИ

ДИАГНОСТИРОВАНИЯ САМОЛЕТОВ

Лекция 18. Диагностирование планера и систем ВС

Вопрос 1. Диагностирование планера

Наиболее простой вид диагностического контроля узлов и элементов планера – визуальный. Он позволяет выявить значительное число дефектов, таких, как трещины, коррозионные повреждения, целостность болтовых, сварных, заклепочных соединений и пр.

Визуальный контроль выполняют обычно в местах, подверженных наибольшим нагрузкам в процессе работы. Основными видами нагрузок для планера являются ударные (фюзеляж, шасси, силовые элементы планера), повторно-статические (консоли крыла, оперения) и многоцикловые (обшивка, несиловые элементы планера).

В связи с этим визуальному диагностическому контролю обычно подвергаются:

на фюзеляже – верхние и нижние части обшивки, стыковочные узлы, швы и окантовки люков;

на шасси – подкосы, сварные швы, рычаги, шарнирные узлы, авиа-. шины;

на оперении – обшивка корневой части, узлы крепления стабилизатора и подвески рулей;

на консолях крыла – узлы механизации предкрылков, закрылков, интерцепторов, состояние обшивки.

Техническое состояние заклепочных соединений оценивают по таким внешним признакам, как наличие "шлейфа", образование "венчика" (заершенности) заклепок, подтекание керосина через заклепки.

Визуальному контролю подвергаются также магистрали гидрогазовых систем, элементы системы управления (тросы, качалки и др.).

Диагностический контроль механических систем, узлов и элементов планера осуществляют обычно с помощью функционального диагностирования, включающего в себя проверку режима работы, динамики исполнения команд и т. д. При функциональном диагностировании попутно осуществляется визуальный контроль правильности сопряжения элементов, степени их взаимной приработки, степени сохранения рабочих зазоров, наличия нежелательных люфтов, остаточных деформаций, износа и т. д.

Ответственные узлы и элементы планера проверяют методами неразрушающего контроля по специально разработанным технологиям.

Руководящей документацией по неразрушающему контролю планера и его систем является Альбом карт контроля. В альбоме указаны: вид повреждений, их критические размеры, аппаратура, технология проверок состояния участков и элементов систем планера. Одним из главных моментов является назначение режимов диагностического контроля планера (периодичность и объем диагностических проверок).

Учитывая, что ресурс планера вырабатывается индивидуально в зависимости от повреждаемости каждого экземпляра, особую актуальность приобретает составление программ индивидуальных проверок планера и его частей. Такая программа зависит от условий эксплуатации планера и уровня развития производственной базы предприятия, к которому приписан самолет.

Анализ повреждаемости планера начинается с учета назначенного ресурса, этапов его подтверждения, серии, даты выпуска, перечня выполненных доработок. Учитывают также сведения о применяемых материалах, их эксплуатационной надежности. При анализе текущих и перспективных состояний планера отдельно рассматривается подверженность конструкции длительным, усталостным, коррозионным, износовым повреждениям.

При анализе длительной и усталостной повреждаемости составляют перечни опасных зон и элементов, влияющих на безопасность полетов. При анализе коррозионной повреждаемости устанавливают зоны, подвергаемые различным видам коррозии, способы ее обнаружения, согласовывают предельные размеры коррозионных пятен, а также допустимую глубину коррозии.

При анализе износовой повреждаемости определяют перечень элементов, подвергающихся опасному износу, согласовывают методы измерения, степени изнашивания, а также предельные значения износов. Анализируют также условия летной эксплуатации планера, влияющие на характер повреждающих нагрузок. В частности, для прогнозирования повреждений от длительно приложенных нагрузок и усталости фиксируют:

дальность беспосадочного полета;

характеристики нагружения в цикле «земля-воздух-земля»;

продолжительность и частоту рейсов;

допустимые перегрузки (по данным самописцев).

Для прогнозирования степени износа подвижных элементов планера необходимо знать число циклов срабатывания систем механизации крыла, открытия – закрытия дверей, люков, форточек, время работы в условиях повышенной запыленности и повышенных наружных температур.

Для прогнозирования коррозионных повреждений учитывают: климатические зоны базирования и транзитных стоянок, маршруты полетов в районах, загрязненных промышленными газами, попадание в районы выпадения кислотных дождей.

Одновременно с этим оцениваются производственные возможности эксплуатационного предприятия, оказывающие влияние на режимы диагностических проверок, определяемые наличием: диагностических средств и их соответствия требованиям транспортабельности, портативности, автономности питания; необходимой производственной площади, соответствующих технологий и квалифицированных кадров.

Назначение видов и объемов диагностических работ производится на основании моделей развития различного вида повреждений с учетом вышеперечисленных факторов.

Важным этапом комплексной программы летных испытаний является изучение напряженно-деформируемого состояния (НДС) конструкций планера в полете. Параметры, характеризующие НДС в первую очередь, – относительные деформации и механические напряжения в различных точках конструкции. Деформации определяют косвенно, путем фиксации линейных перемещений точек конструкции. Механические напряжения оценивают по формулам пересчета.

В практике исследования параметров НДС применяют различные методы (хрупкие тензочувствительные или оптически чувствительные покрытия, метод муаровых полос). Однако они, как правило, не позволяют достаточно точно измерить линейные перемещения одновременно сотен точек конструкции. Поэтому наиболее широкое применение нашли методы измерения деформаций с помощью тензометрических преобразователей. Последние удовлетворяют требованиям точности, чувствительности; они не искажают поле измеряемых деформаций, не реагируют на воздействие окружающей среды, имеют малые габаритные размеры. Из всех видов тензометрических преобразователей наиболее приемлемыми для измерения НДС в полете являются тензорезисторы (рис. 65).

Принцип действия тензорезисторов основан на зависимости электрического сопротивления их чувствительного элемента от деформаций.

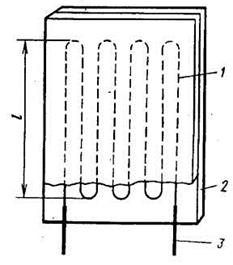

При испытаниях применяют проволочные и фольговые тензорезисторы. В качестве чувствительных элементов чаще всего используют константан. Тензорезисторы состоят из подложки 2, чувствительного элемента 1 и выводных проводников 3. База тензорезисторов (длина чувствительного элемента) 5 ... 30 мм. Номинальный ток проволочных тензорезисторов, как правило, 30 мА, максимально допустимые деформации не должны превышать ±0,3 %.

Рис. 65. Проволочный тензорезистор

Дата добавления: 2015-12-16; просмотров: 1895;