Барабанні живильники застосовують для подачі порошкових і дрібнокускових матеріалів. їх використовують як самостійні • пристрої або разом із дозаторами.

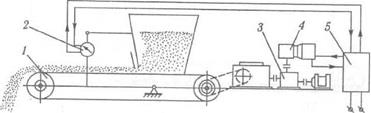

Барабанний живильник (рис. 4.9) має барабан 4, що приводиться в рух храповим механізмом, який складається з храпового колеса 7, двоплечого важеля 6 і собачки 5. Важіль приводиться в хитний рух електродвигуном 10 через черв'ячний редуктор 9 і кривошиино-шадунний механізм 8. Живильник має секторну заслінку 2, що переміщується гвинтовим пристроєм 1. За допомогою заслінки змінюють товщину шару матеріалу, що надходить із горловини 3 па барабан і, отже, продуктивність живильника. При повороті важеля проти руху годинникової стрілки собачки, зачіплюючись із храповиком, повертають його, а разом із ним і барабан. При зворотному ході собачки проковзують по храповому колесу, і воно залишається нерухомим. Хід шатуна можна змінювати поворотом ексцентрикової втулки на пальці кривошипа. При зміні ходу шатуна відповідно змінюється кут повороту важеля і храпового колеса. Барабани живильників можуть бути гладенькими, рифленими або чарунковими.

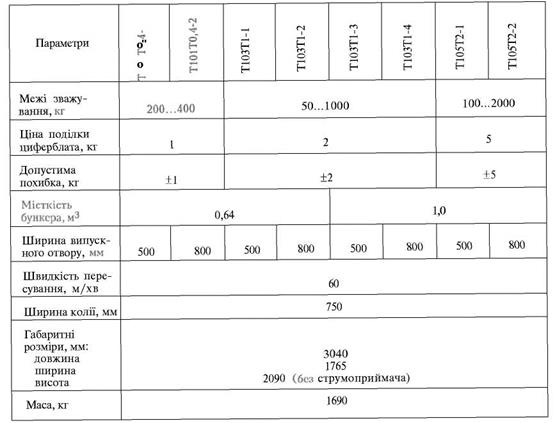

Таблиця 4.6. Технічна характеристика дискових живильників

| Показник | ДВ-20 | ДВ-25 | ДВ-31 | ДЛ-10 | ДЛ-12 | ДЛ-16 | ДЛ-20 | ДЛ-25 | ДЛ-6А | ДЛ-8А | ДЛ-10А | ДЛ-12А | ДЛ-16А |

| Діаметр | |||||||||||||

| диска, мм | |||||||||||||

| Частота | |||||||||||||

| обертання | |||||||||||||

| диска об/хв | |||||||||||||

| Продуктив | |||||||||||||

| ність, м3/год, | |||||||||||||

| при частоті | |||||||||||||

| обертання | |||||||||||||

| міні- | |||||||||||||

| мальній | |||||||||||||

| макси- | |||||||||||||

| мальній | |||||||||||||

| Потужніст | |||||||||||||

| електродви- | |||||||||||||

| гуна, кВт | 2,2 | 5,5 | 1.1 | 1,5 | 2,2 | 5,5 | |||||||

| Максимал | |||||||||||||

| ний розмір | |||||||||||||

| кусків дозо- | |||||||||||||

| ваного мате- | |||||||||||||

| ріалу, мм | |||||||||||||

| Габаритні | |||||||||||||

| розміри, мм: | |||||||||||||

| довжина | |||||||||||||

| ширина | |||||||||||||

| висота | |||||||||||||

| Маса жи- | |||||||||||||

| вильника | |||||||||||||

| без електро- | |||||||||||||

| двигуна, кг |

|

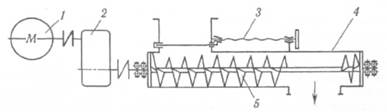

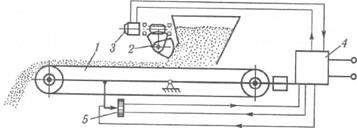

Рис. 4.8. Кінематична схема гвинтового (шнекового) живильника

|

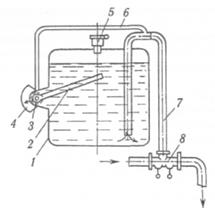

Рис. 4.9. Барабанний живильник

|

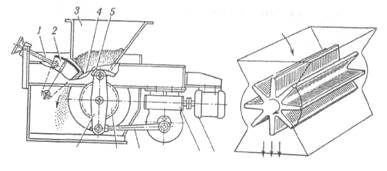

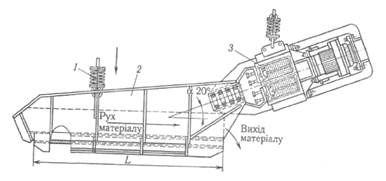

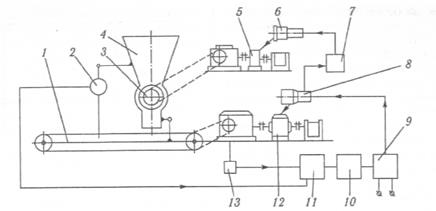

Рис. 4.10. Вібраційний живильник

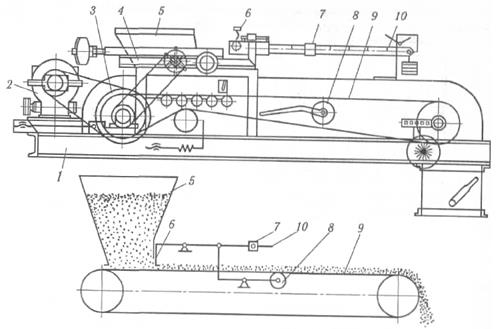

Вібраційні живильники з електромагнітним приводом призначені для дозування дрібних і кускових матеріалів розміром до 400 мм.

Вібраційний живильник (рис. 4.10) складається із лотока 2 і прикріпленого до нього електромагнітного вібратора 3. Живильник підвішується на чотирьох пружинних підвісках-амортизаторах 1. Живильники випускають із верхнім і нижнім розміщенням вібратора (за винятком живильників у вибухобезпечному виконанні, які мають тільки нижнє розміщення вібратора).

По лотоку матеріал рухається під дією сил інерції в період його зворотного ходу.

Технічну характеристику вібраційних живильників наведено в табл. 4.7.

Розрахунок основних параметрів живильників. Продуктивність пластинчастого живильника, м3/год,

П = 3600bhvj (4.1)

де b — ширина пластинчастої стрічки, м; h= (0,35...0,45)6— висота бортів, м; v — швидкість руху стрічки, м/с; j =0,7...0,8 — коефіцієнт заповнення.

Потужність електродвигуна приводу живильника, кВт,

(4.2)

(4.2)

де W — тягове зусилля ланцюга, Н; h — ККД приводу.

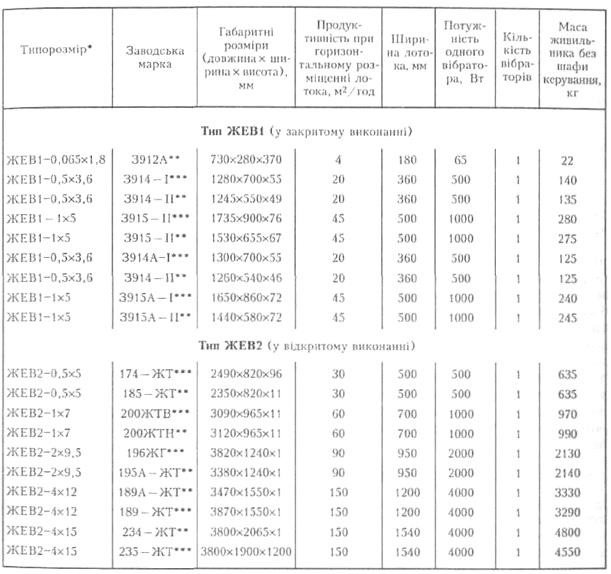

Таблиця 4,7. Технчна характеристика електровібраційних живильників

· Перша цифра — тип (1 — з однотактним 1 2 — із двотактним електромагнітним приполом); Друга цифра — потужність приводу, кВт, третя цифра — робоча ширина лотока, дм.** Нижнє розміщенню вібратора. ***Верхнє розміщення вібратора. Примітка. Продуктивність зазначено для піску насипною щільністю 1,55 т/м3.

Тягове зусилля ланцюга, Н,

(4.3)

(4.3)

де kBT - 115 — коефіцієнт, що враховує втрати па перегини ланцюга; GM i Gc вага відповідно матеріалу на 1 м довжини стрічки і 1 м стрічки; l — довжина живильника (по центрах зірочок), м; b — кут нахилу живильника, град; k0- коефіцієнт опору руху, k0=kp(md+2f)/D (kp=1.5 – коефіцієнт що враховує опір руху реборд роликів; m — коефіцієнт тертя ковзання в цапфі роликів; d — зовнішній діаметр втулки ролика, м; f — коефіцієнт тертя кочення роликів, м; D — діаметр ролика, м).

Продуктивність ящикового живильника, м3/год.

П = 3600bhv, (4.4)

де b — ширина ящика, м; h — відстань між стрічкою і нижньою кромкою останнього шибера (по ходу руху), м; v — швидкість руху стрічки, м/с.

Тягове зусилля в ланцюзі можна розрахувати за формулою (4.3) з урахуванням додаткових опорів руху від тертя об стійки ящика і від шиберів коефіцієнтом

KП =1,4.. .1,5.

Стрічкові живильники обладнують бортами, тому їхню продуктивність розраховують за формулою (4.1).

Зусилля в тяговому органі й потужність приводу стрічкових живильників значно більші, ніж стрічкових конвеєрів тих самих розмірів через втрати на тертя об борти, більшу кількість роликів, а також унаслідок тиску матеріалу, що міститься в бункері. Тягове зусилля в стрічці живильника складається із зусилля, потрібного для подолання опору руху стрічки з матеріалом, і зусилля, необхідного для подолання сили тертя матеріалу у вихідному отворі бункера. Отже, тягове зусилля, Н,

W = kBT [ko(GM+Gс)l + f0Shpg], (4.5)

де kBT = 1.5 — коефіцієнт, що враховує втрати на перегини стрічки; k0 = 0.2 — коефіцієнт опору руху; l — довжина живильника по осях ведучого і веденого барабанів, м; f0 — коефіцієнт внутрішнього тертя матеріалу; S - площа вихідного отвору бункера, м2; h— виcота матеріалу в бункері, м; р — насипна щільність матеріалу, кг/м3.

Потужність електродвигуна живильника, кВт,

. (4.6)

. (4.6)

Продуктивність хитного живильника, м3/год,

П = 3600bhsnj, (4.7)

де b — ширина лотока, м; h — висота шару матеріалу на лотоку, що дорівнює відстані від лотока до нижньої кромки шибера, м; s = 2е — хід лотока (e — ексцентриситет кривошипа), м; n — частота обертання кривошипа, об/с; j = 0,7.. .0,8 — коефіцієнт заповнення.

Опір переміщенню лотока складається з опору перекочуванню лотока по роликах і опору зрушення матеріалу по матеріалу в зоні активного тиску під бункером.

Загальне навантаження на ролики, Н,

F=T+GЛ+GM,

де Т — навантаження на логік у зоні активного тиску, Н; Т = Sh6pg (S — площа перерізу вихідного отвору бункера, м2; h6 — висота матеріалу в бункері, м; р — насипна щільність матеріалу, кг/м3; g - прискорення вільного падіння, м/с2);

Gл — вага лотока, Н; GM — вага матеріалу в лотоку, Н, GM = bhMlpg (b - ширина лотока, м; hM — висота матеріалу в лотоку, м; l — довжина лотока, м).

Опір переміщенню лотока, Н,

W = Pk0 +Tf (4.9)

де k0 = 0,1 — коефіцієнт опору перекочуванню лотока по роликах; f — коефіцієнт внутрішнього тертя матеріалу.

Потужність приводу, кВт,

, (4.10)

, (4.10)

де s — хід лотока, м; n — кількість ходів лотока за секунду; h — ККД приводу.

Продуктивність дискового живильника, т/год,

П =  (4.11)

(4.11)

де h — висота кільця матеріалу, м; R — радіус нижньої основи зрізаного конуса матеріалу (див. рис. 4.7, б); г — радіус кільця матеріалу, що зрізується ножем, м; n — частота обертання диска, об/хв; р — насипна щільність матеріалу, т / м3.

Продуктивність живильника залежить від об'єму зрізаного конуса матеріалу, висоти ножа, його положення на диску і частоти обертання диска. Проте збільшувати частоту обертання диска можна тільки до певної межі, вище якої матеріал під дією відцентрової сили скидатиметься із диска.

Матеріал перебуває на обертовому диску під дією двох сил: сили тертя Gf, що утримує матеріал на диску, і відцентрової сили mv2/R , що прагне скинути матеріал. Матеріал не скидатиметься з диска за умови

або

або  , (4.12)

, (4.12)

де т — маса матеріалу, кг; v — колова швидкість диска, м/с; R — радіус нижньої основи зрізаного конуса матеріалу, м; f— коефіцієнт тертя матеріалу об диск; g — прискорення вільного падіння, м/с2.

Критична частота обертання диска, об/с,

або

або  (4.13)

(4.13)

Для сухих і твердих матеріалів f= 0,3, тоді

(4.14)

(4.14)

Для забезпечення надійної роботи беруть

(4.15)

(4.15)

Вага матеріалу, що знімається за один оберт диска, Н,

С=  , (4.16)

, (4.16)

де П — продуктивність, м3/год; р - насипна щільність матеріалу, кг/м3.

Навантаження на диск від матеріалу, що міститься в бункері:

(4.17)

(4.17)

Робота, що витрачається на подолання сили тертя за один оберт диска, Дж:

(4.18)

(4.18)

де fН — коефіцієнт тертя матеріалу об ніж; s1 — шлях зміни центра ваги матеріалу на диску, м, s1 = 2p[(R + r)/2];

fм — коефіцієнт внутрішнього тертя в матеріалі; s2 — шлях зміни центра ваги матеріалу в обоймі, м, s2 = 2pD/3.

З урахуванням опору тертя ножа об диск (К = 1,25... 1,3) потужність приводу, кВт,

. (4.19)

. (4.19)

Продуктивність гвинтового живильника, м3/год,

П = 3600  , (4.20)

, (4.20)

де D — зовнішній діаметр гвинта, м; s — крок гвинта, м; n — частота обертання гвинта, об/с; j — коефіцієнт заповнення корпусу живильника (при кускових матеріалах j = 0,25...0,3, при порошкових j = 0,85...0,9).

Потужність електродвигуна, кВт:

• для горизонтальних живильників

, (4.21)

, (4.21)

• для похилих живильників

, (4.22)

, (4.22)

де П — продуктивність живильника, т/год; l — довжина гвинта, м; k = 1,5. ..4,0 - коефіцієнт опору; a — кут нахилу живильника; h — ККД приводу.

Продуктивність барабанного живильника з чарунковим барабаном, м3/год,

П = 3600V0znj, (4.23)

де V0 — об'єм однієї чарунки, м3; z - кількість чарунок на барабані; n — частота обертання барабана, об/с; j = 0,7.. .0,8 — коефіцієнт, що враховує заповнення чарунок і розпушення матеріалу.

Момент опору обертанню барабана складається з втрат на тертя в цапфах і опору від тиску матеріалу на живильник, Н м:

(4.24)

(4.24)

де G0 — вага барабана, Н; Т — сила, що діє на барабан від тиску матеріалу, Н; р — насипна щільність матеріалу, кг/м3; діаметр цапф, м; k — коефіцієнт тертя кочення, м; D6 — діаметр барабана, м; l — коефіцієнт внутрішнього тертя в матеріалі. Потужність електродвигуна живильника, Вт,

(4.25)

(4.25)

де w — кутова швидкість барабана, рад/с; h — ККД електродвигуна.

Продуктивність вібраційного живильника, т/год,

П = 60bhnsjp , (4.26)

де b — ширина лотока, м; h — висота шару матеріалу на лотоку, м; n — кількість коливань лотока за хвилину; s — хід лотока (подвійна амплітуда коливань), м; j = 0,6. ..0,7 — коефіцієнт заповнення лотока матеріалом; р — насипна щільність матеріалу, т/м3.

ДОЗАТОРИ

Дозатори широко застосовують при виробництві виробів будівельної кераміки, бетонних сумішей, будівельних розчинів, шихти при виробництві скла. Матеріали і рідини дозують за об'ємом і масою.

Дозатори бувають циклічної і безперервної дії, з ручним, дистанційним і автоматичним керуванням. Об'ємні дозатори простіші за будовою, проте їхня точність нижча, ніж у вагових дозаторів, через зміну щільності матеріалу.

Найбільш удосконаленими є вагові автоматичні дозатори.

Для відмірювання води та інших рідких компонентів залежно від режиму роботи устаткування використовують дозатори циклічної і безперервної дії. При циклічному дозуванні застосовують об'ємні і вагові дозатори, при безперервному — тільки об'ємні.

Для дозування рідин широко використовують водомірні баки, дозатори турбінного типу й автоматичні дозатори з електродними датчиками.

Водомірний бак сифонного типу (рис. 4.11) працює у такий спосіб. При відкритому трипозиційному крані 8 вода з магістралі по трубі 7 надходить у бак 1 і заповнює його повністю. Повітря з бака виходить через клапан 5. При заповненні бака клапан 5 закривається і своїм штоком діє на сигнальний пристрій. За сигналом кран 8 закривається. Зливається вода через ті самі канали, по яких наповняється бак, під дією сифона при відкриванні крана 8 «на злив». Кількість води, що зливається, задається положенням трубки 2. Коли рівень води опускається нижче від кіпця трубки 2, то в неї потрапляє повітря, що проходить через порожню вісь 3 і обвідну трубку 6, перериває дію сифона, і злив води припиняється. Положення трубки встановлюється за покажчиком 4, проградуйованим у літрах і зв'язаним із віссю 3. Бачки сифонного типу забезпечують діапазон дозування 15...200 л.

Дозатори турбінного типу забезпечують велику точність і швидкість дії, мають менші габаритні розміри.

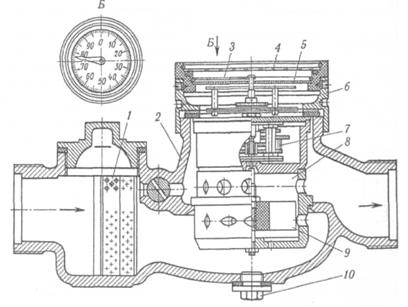

Дозатор турбінного типу (рис. 4.12) має литий корпус 2, у якому встановлені фільтр / і турбінна камера 8. У камері на осі встановлена турбінка 9, що приводиться в обертання потоком рідини. Обертання турбінки передається вказівній стрілці 3 через редуктор 7. У головці дозатора встановлене поворотне кільце 6 із циферблатом 5. Шкала циферблата проградуйована в літрах.

|

Рис, 4.11. Водомірний бак сифонного типу

Циферблат закритий склом 4. Для зливання води з дозатора в нижній частиш корпусу зроблений отвір із пробкою 10. Керування дозатором здійснюється відкриванням і закриванням крана при суміщенні стрілки з відповідною поділкою на циферблаті. Дозатори з ручним керуванням поступово замінюють автоматичними, що дає змогу уникнути візуального контролю (за циферблатом) і здійснити дистанційне автоматичне керування.

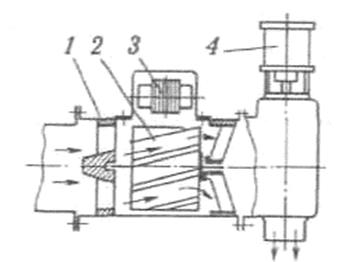

Дозатор з індукційним лічильником (рис. 4.13) складається з корпусу 1, в якому встановлена турбінка 2. На лопатях турбінки закріплені сталеві пластинки, а на корпусі дозатора встановлений індукційний датчик 3. При проходженні лопаті з пластинкою під датчиком у ньому виникає електричний імпульс. Прохідний переріз датчика і кількість пластинок на лопатях турбінки добирають так, щоб кожному імпульсу відповідала доза рідини, що дорівнює 1 л.

Сигнали від датчика надходять у лічильний пристрій імпульсів. Якщо кількість імпульсів збігається із заданою кількістю, що встановлюється спеціальним перемикачем, то спрацьовує реле керування клапаном 4, який перекриває потік рідини.

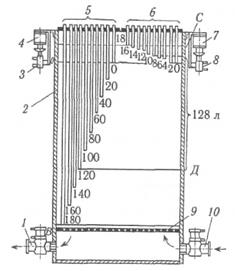

Дозатор з електродною системою керування для рідин (рис. 4.14) має металевий бак 2, у нижній частині якого передбачені впускний 10 і випускний 1

|

Рис. 4.12. Дозатор турбінного типу для рідин

|

Рис. 4.13. Дозатор з індукційним лічильником для рідин

Рис. 4.14. Дозатор з електродною системою керування для рідин

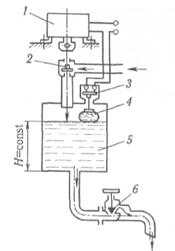

Рис. 4.15. Дозатор безперервної дії для рідин

клапани, керовані електромагнітами 4 і 7 із пневморозподільниками 3 і Усередину бака опущені дві групи електродів 5 і 6 по 10 шт. у кожній. Сітка 9 запобігає потраплянню в бак твердих предметів.

Нижні кінці довгих електродів 5 розміщені так, щоб кожен кінець наступного електрода був вище від попереднього на величину, що відповідає об'єму води в баку і дорівнює 20 л. Різниця у висоті встановлення коротких електродів 6 відповідає 2 л води.

Дозатор працює у такий спосіб. Із пульта керування спеціальним перемикачем подається струм па електроди, що відповідають певному об'єму води. Одночасно подається сигнал на відкривання впускного клапана. Кран відкривається, і вода надходить у бак.

Як тільки рівень води підніметься до кінця короткого електрода, електричне коло замикається і впускний клапан закривається. У баку міститься заданий об'єм води. При одержанні сигналу від приймача води за допомогою електромагніта із пневморозподільником відкривається випускний клапан, і вода зливається у приймач (бетонозмішувач, кульовий млин).

Наприклад, задано дозу в 128 л води. Під напругу підводяться довгий електрод, що відповідає об'єму води 120 л (точка D), і короткий електрод, що відповідає 8 л (точка С). При подачі напруги на ці електроди впускний клапан відкривається і вода надходить у бак доти, доки її рівень не досягне нижнього кінця короткого електрода. Під час зіткнення води з електродом коло замикається і впускний клапан перекривається. Під час зливу затвор випускного клапана перекривається, як тільки рівень води опуститься нижче від кінця електрода в 120 л. Дозувати рідину безперервним способом можна зміною перерізу магістралі дроселем 6 (рис.4.15). Щоб витрата рідини була постійною, напір має бути незмінним. Для цього зазвичай встановлюють проміжний бак 5 із поплавком 4, який через контакт 3, керуючий елемент 1 і виконавчий клапан 2 підтримує постійний рівень рідини в баку.

Для дозування сипких матеріалів використовують дозатори циклічної і безперервної дії, одно- і багатокомпонентні. Циклічні вагові дозатори всіх типів мають характерні вузли однакового функціонального призначення — завантажувальний пристрій із затвором, бункер, важільну систему, ваговий механізм, випускний механізм і систему керування.

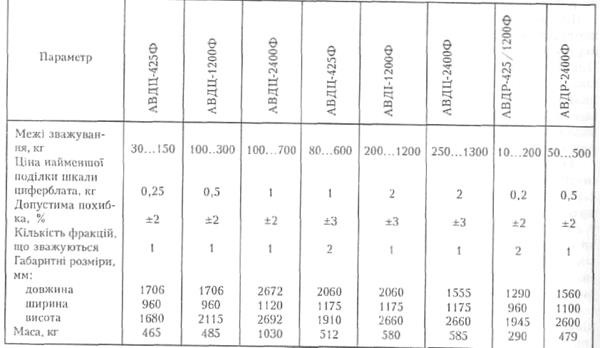

Автоматичний ваговий дозатор інертних матеріалів (АВДІ) (рис. 4.16) призначений для послідовного зважування двох компонентів, що подаються у бункер дозатора електровібраційними чи гвинтовими живильниками. На рамі 9 змонтовані два бункери 6 із секторними затворами 1. Затвори відкривають і закривають за допомогою пневмоцилівдрів 5 і 10, Приймальний ваговий бункер 13 підвішений на важелях 4 і 11 важільної системи, яка тягою 3 з'єднана з циферблатним покажчиком 2. Ваговий бункер у нижній частині має випускний клапан 14, що приводиться в дію за допомогою пневмоциліндра 12. Пневмоциліндрами керують електропневматичні клапани 7 і 8.

Аналогічні за конструкцією автоматичні вагові дозатори для цементу (АВДЦ) і автоматичні вагові дозатори для рідин (АВДР).

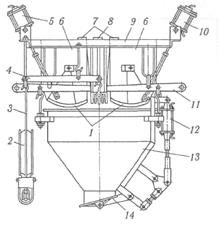

У табл. 4.8 наведено технічну характеристику цих дозаторів.

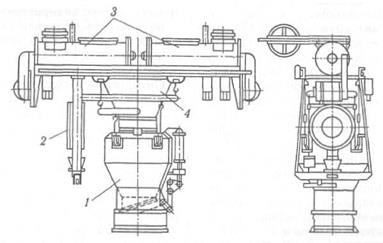

Дозувальні ваги (рис. 4.17) призначені для дозування порошкоподібних матеріалів мелених компонентів вогнетривких складів з об'ємною масою 0,4...2,5 т/м3.Ваги стаціонарні нерівноплечі, підвісні з циферблатним вказівним приладом 2 з датчиками ваги порцій. Вага порцій установлюється вручну. В бункер 1 матеріал подається гвинтовими живильниками 3 з приводом від двошвидкісного електродвигуна по лотоку 4. Дозатор обладнаний механічним п'ятизначним лічильником кількості дозувань. Керування електропневматичне, дистанційне, тиск повітря в мережі становить 0,4 МПа.

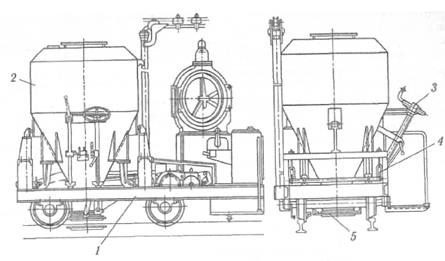

Електровагові бункерні візки (рис. 4.18) призначені для зважування і транспортування дрібних сипких матеріалів. Матеріал, що зважується, насипається в бункер 2, який за допомогою піднімальної системи 4 підвішений на візку /. Випускний затвор 5 відкривають і закривають уручну механізмом З-Привід візка електромеханічний. Керування ручне.

Технічну характеристику електровагових бункерних візків наведено в табл. 4.9.

Рис. 4.16. Циклічний ваговий дозатор інертних матеріалів

При безперервному технологічному процесі широко використовують автоматичні дозатори безперервної дії, які за певний проміжок часу подають рівномірним потоком задану кількість дозованого матеріалу.

Стрічковий стаціонарний дозатор з механічним зв'язком датчика і регулятора (рис. 4.19) для сипких матеріалів складається з приймальної лійки 5, короткого стрічкового конвеєра, що є ваговою платформою дозатора, і вагового піднімального механізму з вантажоприймальним роликом, розміщеним під ваговою ділянкою стрічки. На рамі дозатора змонтований стрічковий конвеєр, барабан З якого приводиться в рух від електродвигуна 2. Над стрічкою 9 дозатора на стояку 4 влаштована приймальна лійка 5.

Таблиця 4.8. Технічна характеристика дозаторів

Примітки: 1. Цикл зважування 45 с 2. Тиск у мережі 0,6 МПа.

Матеріал з лійки надходить на стрічку дозатора, що захоплює матеріал і витягує його з лійки.

Ваговий механізм дозатора - це важіль ваговим роликом 8 на одному плечі. На ролик діє вага стрічки з матеріалом, що міститься на ній. Інше плече важеля тягою з'єднане з коромислом 10, на якому є гиря 7. Якщо матеріал надходить рівно-мірним потоком, то коромисло перебуває

Рис. 4.17. Схема автоматичних дозувальних ваг для порошкоподібних матеріалів

|

Рис. 4.18. Електровагових бункерний візок

|

Таблиця 4.9. Технічна характеристика електровагових бункерних візків

|

Рис. 4.19. Стрічковий стаціонарний дозатор а механічним зв'язком датчика і регулятора

у рівновазі. Як тільки маса матеріалу зміниться, зміниться також тиск на ролик. Якщо кількість матеріалу на стрічці збільшиться, то ролик почне опускатися, одночасно інший кінець важеля через тягу підніматиме праве плече коромисла. Внаслідок цього ліве плече коромисла і зв'язана з ним заслінка 6 почнуть опускатися, зменшуючи впускний отвір приймальної лійки. У результаті вихід матеріалу на стрічку зменшуватиметься доти, доки не відновиться задана продуктивність. При зменшенні кількості матеріалу на стрічці ваитажоприймальний ролик підніметься і коромисло підніме заслінку, внаслідок чого збільшиться подача матеріалу на стрічку.

Продуктивність дозатора, т/год

П=3600v m,

де v — швидкість стрічки, м/с; m — маса матеріалу на 1 м стрічки, т/м.

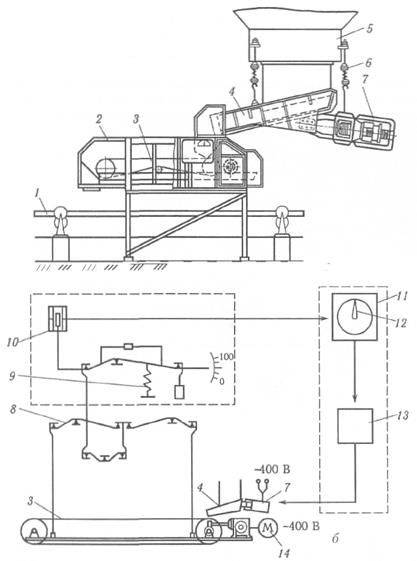

Автоматичний ваговий стрічковий дозатор (СДА) (рис. 4.20, я) складається з електровібраційного живильника 4 з вібродвигуном 7 і вагового конвеєра зі стрічкою З, що приводиться в рух електродвигуном через редуктор. Живильник підвішений на амортизаторах 6 до горловини витратного бункера 5. Рама 2 вагової частини встановлена на спеціальній опорній металоконструкції над збірним конвеєром 1. Блок керування дозатором улаштований в окремій шафі, який можна встановлювати па відстані до 100 м від дозатора. Під час роботи дозатора потрібну продуктивність задають за шкалою електронного приладу. Продуктивність можна регулювати без зупинення дозатора.

Матеріал, що дозується, подається па стрічку З електровібраційиим живильником 4, який приводиться в рух вібродвигуном 7. Стрічка приводиться в рух електродвигуном 14. Навантаження, що є на стрічці, сприймає важільна система 8 (рис. 4.20, 6) і передає його на зрівно-важувальну пружину 9.

Деформація пружини спричинює відповідне переміщення плунжера індукційного датчика 10, унаслідок чого порушується рівновага індукційного моста електронного дифереіщійпо-траисформаторного приладу 11, і стрілка приладу відхиляється на величину, пропорційну зміні навантаження на стрічку. При цьому контактний пристрій вмикає виконавчий механізм 13 потенціалу-регулятора, який змінює напругу постійного струму па котушках вібродвигуна 7, що відповідно збільшує чи зменшує амплітуду вібрацій лотока живильника, а отже, і продуктивність живильника. Продуктивність змінюється доти, доки кількість матеріалу на стрічці конвеєра не досягне заданої величини.

|

Рис. 4.20. Автоматичний ваговий стрічковий дозатор з електронною системою регулювання: а — загальний вигляд; б — кінематична схема

|

Електронний прилад крім задатчика продуктивності має механізм сумарного відліку кількості виданого матеріалу, стрілку і пристрій для діаграмного запису продуктивності дозатора.

Крім автоматичного дозатор має кнопкове керування, що використовується для регулювання продуктивності.

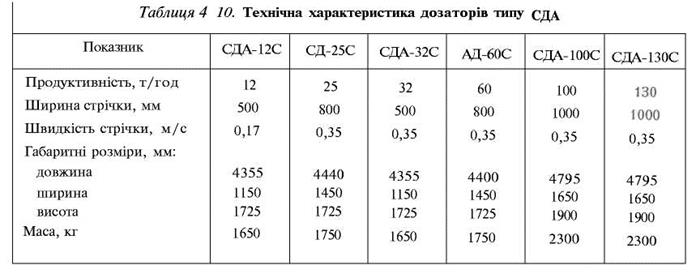

Технічну характеристику дозаторів СДА наведено в табл. 4.10.

У ваговому дозаторі (рис. 4.21) інтенсивність потоку матеріалу регулюється заслінкою 2, що має сервопривід 3. Залежно від кількості матеріалу на стрічці ваговий конвеєр 1 змінює своє положення. Переміщення конвеєра фіксується датчиком 5, сигнал якого, пройшовши через підсилювач 4, регулює роботу сервоприводу заслінки, внаслідок чого підтримується задана продуктивність дозатора.

В об'ємному дозаторі (рис. 4.22) регульованим параметром є швидкість руху стрічки вагового конвеєра при зміні кількості матеріалу на стрічці.

|

Рис. 4.21. Автоматичний ваговий дозатор з електричним зв'язком датчика і регулятора

|

Рис. 4.22. Автоматичний об'ємний дозатор з електронною системою регулювання

Рис. 4.23. Дозатор із синхронізованою швидкістю живильника 1 конвеєра

Ваговий конвеєр 1 підвішений на тензометричному датчику 2. Залежно від кількості матеріалу на стрічці змінюється електричний сигнал датчика 2, який через підсилювач 5 вмикає командоапарат 4 у бік більшого чи меншого передаточного відношення.

Командоапарат змінює передаточне відношення варіатора 3 і, отже, частоту обертання ведучого барабана конвеєра. На рис. 4.23 показано схему дозатора, в якому швидкість барабанного живильника 3, влаштованого під бункером 4, і стрічки конвеєра 1 регулюються залежно від сигналу тензодатчика 2 командо-апаратами 6 і 8. Тензодатчики змінюють передаточні відношення варіаторів 5 і у ланцюгах приводів живильника і конвеєра. Сигнал датчика надходить у диференціальний регулювальний прилад 11, далі в задатчик 10 і електронно-регулювальний прилад 9. У прилад 11 вводиться також сигнал тахогенератора 13-

| 4.3. ФІЗИКА ПРОЦЕСУ ПЕРЕМІШУВАННЯ ТА КЛАСИФІКАЦІЯ ЗМІШУВАЛЬНИХ МАШИН |

Синхронність продуктивності барабанного живильника і вагового конвеєра забезпечується за допомогою балансового реле 7. При цьому передаточне відношення варіатора 5 приводу барабанного живильника завжди приводиться у відповідність з передаточним відношенням варіатора 12 приводу стрічкового конвеєра.

Дата добавления: 2015-12-16; просмотров: 2576;