Допуски и посадки гладких цилиндрических соединений

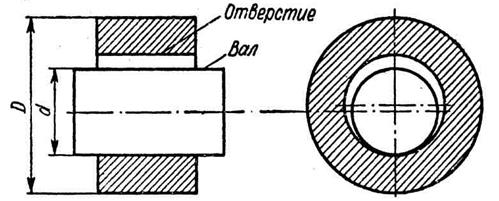

Две детали, элементы которых входят друг в друга, образуют соединение. Такие детали называют сопрягаемыми деталями, а поверхности соединяемых элементов – сопрягаемыми поверхностями. Соединения различаются по геометрической форме сопрягаемых поверхностей. Соединения деталей, имеющих соединяемые поверхности цилиндрической формы с круглыми поперечными сечениями, называют гладкими цилиндрическими (см. рис. 2.10).

Рисунок 2.10 Общий вид гладких цилиндрических соединений

Рисунок 2.10 Общий вид гладких цилиндрических соединений

Соединяемые детали имеют определенные размеры – соответственно размеры отверстия и вала. Действительным размером считается его значение, полученное в результате измерения.

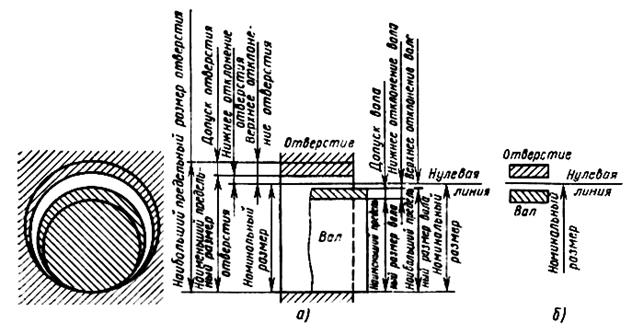

Размеры сопрягаемых деталей выполняются в заранее установленных пределах, определяемых допусками на неточность изготовления. Допуск определяется разностью между наибольшим и наименьшим предельными размерами. На чертежах для удобства указывается номинальный размер детали, который служит началом отсчета отклонений, а каждый, из двух предельных размеров определяется по его отклонению от этого номинального размера (см. рис. 2.11).

Различают верхнее и нижнее отклонения. Верхнее отклонение (обозначаемое ES для отверстия и es для вала) — алгебраическая разность между наибольшим предельным и номинальным размерами:

для отверстия ЕS = Dmax — DH (2-3)

для вала es = dmax — dH (2-4)

Нижнее отклонение (обозначаемое ЕI для отверстия и еi для вала) — алгебраическая разность между наименьшим предельным и номинальным размерами:

для отверстия ЕI = Dmin — dH (2-5)

для вала ei = dmin — dH (2-6)

При этом поле, ограниченное верхним и нижним отклонениями, называется полем допуска. Оно определяется как величиной допуска, так и его положением относительно номинального размера.

а— графическое изображение предельных размеров,

б — условное изображение предельных отклонений

Рисунок 2.11 Основные размеры гладких цилиндрических соединений

При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии; верхнему отклонению соответствует на графике верхняя граница поля допуска, а нижнему — нижняя граница.

В зависимости от взаимного расположения полей допусков посадки разделяют на три группы.

К первой группе относят посадки с зазором, которые характеризуются наличием между сопрягаемыми, поверхностями, гарантируемого (наименьшего) зазора, обеспечивающего возможность относительного перемещения сопрягаемых деталей, а также посадки с нулевым зазором, у которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала.

Ко второй группе относят посадки с натягом, которые характеризуются наличием между сопрягаемыми поверхностями до сборки гарантируемого (наименьшего) натяга, препятствующего относительному перемещению деталей после сборки.

К третьей группе относят переходные посадки, в которых возможны как зазоры, так и натяги. В этой группе посадок поля допусков отверстия и вала полностью или частично перекрывают друг друга.

Допуски и посадки на все основные виды сопряжения деталей машин регламентированы ГОСТами.

Для удобства стандартизации посадок одна из деталей (отверстие или вал) выбирается основной. Величина ее допуска и расположение поля допуска остаются постоянными для всех посадок данного типа и интервала размеров. При этом характер посадки обеспечивается изменением расположения поля допуска детали, сопрягаемой с основной, а также за счет величины допуска.

При выборе в качестве основной детали с отверстием (система отверстия) характер посадки (зазоры или натяги) обеспечивается изменением величины и расположения допусков на валах, а при выборе в качестве основной детали вала (система вала) — изменением величины и расположения допусков в отверстиях.

Система отверстия применяется чаще, поскольку достижение определенной степени точности валов технологически проще и экономичнее. Систему вала используют, когда валы изготовляют из калиброванного материала или когда на одном сложном валу имеется большое количество точных посадок.

Нижнее отклонение поля допуска основного отверстия в системе отверстия и верхнее отклонение основного вала в системе вала равны нулю.

Для полей допусков, расположенных выше нулевой линии, основным является нижнее отклонение (ЕI, еi), соответственно для полей допусков, расположенных ниже нулевой линии, — верхнее (ES, еs). Всего предусмотрено 28 рядов основных отклонений для валов и такое же количество для отверстий. Каждый ряд основных отклонений для валов обозначается малой латинской буквой (а, b, с и т.д.), а для отверстий — большой (А, В, С и т.д.).

Поля допусков в посадках с зазорами обеспечиваются отклонениями а — h (А — Н), а поля допусков в посадках с натягом и в переходных посадках — отклонениями js — zс (Js — ZС).

Основные отклонения отверстий выбраны так, что они гарантируют возможность образования посадок по системе вала, аналогичных посадкам в системе отверстия, т. е. они равны по величине и противоположны по знаку основным отклонениям валов, обозначенным той же буквой.

Сочетания 28 отклонений с 19 квалитетами дают большое количество различных по величине и расположению полей допусков. Например, для размеров до 500 мм может быть получено 517 полей допусков для валов и 516 для отверстий.

Для практического пользования с целью унификации изделий и инструмента в ЕСДП СЭВ отобрано оптимальное количество полей, удовлетворяющих требованиям промышленности. В ограничительный отбор входят поля допусков как для сопрягаемых, так и несопрягаемых элементов. Для несопрягаемых элементов предусмотрены односторонние и симметричные отклонения во всех квалитетах. Для сопрягаемых элементов установлены отборы полей допусков по четырем диапазонам номинальных размеров: малым — менее 1 мм; средним — от 1 до 500 мм; большим — от 501 до 3150 мм; очень большим — от 3151 до 10000 мм.

В диапазоне размеров от 1 до 500 мм, наиболее часто используемом в машиностроении, отбор полей допусков разделен на основной и дополнительный. Из основного отбора выделен более узкий ряд полей допусков для предпочтительного применения. Таким образом, при выборе полей допусков в первую очередь применяют предпочтительные, при невозможности выполнения конструктивных и технологических требований за счет предпочтительных полей — основные и только в отдельных случаях дополнительные.

Поля допусков основного отбора для валов при номинальных размерах от 1 до 500 мм приведены в таблице 2.2.

Таблица 2.2 – Поля допусков валов при номинальных размерах от 1 до 500 мм

| Квал- итет | Основные отклонения | ||||||||||||||||||||

| a | b | c | d | e | f | g | h | js | k | m | n | p | r | s | t | u | v | x | y | z | |

| h01x | js01x | ||||||||||||||||||||

| h0x | js1x | ||||||||||||||||||||

| h1x | js1x | ||||||||||||||||||||

| h2x | js2x | ||||||||||||||||||||

| h3x | js3x | ||||||||||||||||||||

| g4 | h4 | js4 | k4 | m4 | n4 | ||||||||||||||||

| g5 | h5 | js5 | k5 | m5 | n5 | p5 | r5 | s5 | |||||||||||||

| f6 | g6 | h6 | js6 | k6 | m6 | n6 | p6 | r6 | s6 | t6 | |||||||||||

| e7 | f7 | h7 | js7 | k7 | m7 | n7 | s7 | u7 | |||||||||||||

| d8 | e8 | f8 | h8 | js8x | u8 | x8 | z8 | ||||||||||||||

| d9 | e9 | f9 | h9 | js9x | |||||||||||||||||

| d10 | h10 | js10x | |||||||||||||||||||

| a11 | b11 | c11 | d11 | h11 | js11x | ||||||||||||||||

| b12 | h12 | js12x | |||||||||||||||||||

| h13x | js13x | ||||||||||||||||||||

| h14x | js14x | ||||||||||||||||||||

| h15x | js15x | ||||||||||||||||||||

| h16x | js16x | ||||||||||||||||||||

| h17x | js17x |

Примечания:

выделенные жирным шрифтом - это предпочтительные поля допусков,

x - поля, не предназначенные для посадок.

В таблице 2.3справочно приведены числовые значения допусков валов и отверстий для размеров от 1 до 500 мм наиболее широко применяемые в машиностроении.

Таблица 2.3 – Числовые значения предельных отклонений размеров

| Интервалы размеров, мм | Обозначение полей допусков и предельные отклонения размеров, в мкм | |||||||

| отвер. | вал | отв. | вал | отв. | вал | отв. | вал | |

| Н7 | h7 | H8 | h8 | H9 | h9 | H10 | h10 | |

| От 1 до 3 | +10 / 0 | 0 / -10 | +14 / 0 | 0 /-14 | +25 / 0 | 0 / -25 | +40 / 0 | 0 / -40 |

| cв. 3 до 6 | +12 / 0 | 0 / -12 | +18 / 0 | 0 / -18 | +30 / 0 | 0 / -30 | +48 / 0 | 0 / -48 |

| св. 6 до 10 | +15 / 0 | 0 /- 15 | +22 / 0 | 0 / -22 | +36 / 0 | 0 / -36 | +58 / 0 | 0 / -58 |

| св. 10 до 14 | +18 | - 18 | +27 | -27 | +43 | -43 | +70 | -70 |

| св. 14 до 18 | ||||||||

| св. 18 до 24 | +21 | -21 | +33 | -33 | +52 | -52 | +84 | -84 |

| св. 24 до 30 | ||||||||

| св. 30 до 40 | +25 | -25 | +39 | -39 | +62 | -62 | +100 | -100 |

| св. 40 до 50 |

Продолжение таблицы 2.3

| Интервалы размеров, мм | Обозначение полей допусков и предельные отклонения размеров, в мкм | |||||||

| отвер. | вал | отв. | вал | отв. | вал | отв. | вал | |

| Н7 | h7 | H8 | h8 | H9 | h9 | H10 | h10 | |

| св. 50 до 65 | +30 | -30 | +46 | -46 | +74 | -74 | +120 | -120 |

| св. 65 до 80 | ||||||||

| св. 80 до 100 | +35 | -35 | +54 | -54 | +87 | -87 | +140 | -140 |

| св. 100 до 120 | ||||||||

| св. 120 до 140 | +40 | -40 | +63 | -63 | +100 | -100 | +160 | -160 |

| св. 140 до 160 | ||||||||

| св. 160 до 180 | ||||||||

| св. 180 до 200 | +46 | -46 | +72 | -72 | +115 | -115 | +185 | -185 |

| св. 200 до 225 | ||||||||

| св. 225 до 250 | ||||||||

| св. 250 до 280 | +52 | -52 | +81 | -81 | +130 | -130 | +210 | -210 |

| св. 280 до 315 | ||||||||

| св. 315 до 355 | +57 | -57 | +89 | -89 | +140 | -140 | +230 | -230 |

| св. 355 до 400 | ||||||||

| св. 400 до 440 | +63 | -63 | +97 | -97 | +155 | -155 | +250 | -250 |

| св. 440 до 500 |

Установлено также, что квалитеты напрямую зависят от способа механической обработки деталей. А значит, точность исполнения размеров (т.е. допуски и отклонения) также зависят от механической обработки (см. таблицу 2.4).

Таблица 2.4 – Зависимость квалитетов от механической обработки

| Вид обработки | Квалитет | Вид обработки | Квалитет |

| Точение, строгание, растачивание черновое | 12 - 13 | Протягивание · обычное · точное | 7 - 8 6 - 7 |

| Точение, строгание, растачивание чистовое | 9 -10 | Шлифование · грубое · чистовое · прецизионное | 8 - 9 6 - 8 5 - 6 |

| Точение, растачивание тонкое | 6 - 7 | Супершлифование: · предварительное · окончательное | 6 - 7 5 - 6 |

| Фрезерование: · черновое · чистовое | 12 -13 8 -10 | Притирка, доводка, алмазная обработка | 5 - 6 |

| Сверление по кондуктору | 10 - 11 | Хонингование: · предварительное · прецизионное | 6 - 7 5 - 6 |

| Развертывание: · предварительное · окончательное (двукратное) | 8 - 9 6 - 7 |

Контрольные вопросы

1. Какие соединения относятся к гладким цилиндрическим соединениям?

2. Сколько полей допусков и квалитетов установлено стандартом для гладких цилиндрических соединений?

3. Как правильно записать вал диаметром 36 мм, с полем допуска р, 7 квалитета?

4. Запишите размер отверстия диаметром 64 мм, 6 квалитета с полем допуска Н

5. Запишите соединение двух деталей с номинальным размером диаметра 48 мм, если для него установлена посадка в системе отверстия Н7, а для вала принят допуск р8

Дата добавления: 2015-11-26; просмотров: 23708;