Государственная система стандартизации. Взаимозаменяемость

2.2.1 Методы стандартизации. К ним относятся:систематизация, классифи- кация и агрегатирование.

Систематизация предметов, явлений, понятий – это расположение их в определенном порядке и последовательности, образующей четкую систему, удобную для пользования.

Алфавитная система расположения объектов – наиболее простая форма систематизации. Такую систему используют, например, в энциклопедических изданиях, политехнических справочниках и т. п.

Порядковая систематизация объектов или расположение их в хронологической последовательности также широко применяется. Например, ГОСТы регистрируют в Государственном комитете стандартов по порядковому номеру, после которого указывают год его утверждения.

Классификация — разновидность систематизации. Цель ее – расположить предметы, явления или понятия по классам, подклассам и разрядам в зависимости от их общих признаков. Классификация способствует росту качества и уровня взаимозаменяемости.

Для этой цели создана Государственная система классификации и кодирования, включающая в себя комплекс взаимосвязанных общесоюзных классификаторов промышленной и сельскохозяйственной продукции, конструкторской документации и технологический классификатор. В качестве основы Общесоюзного классификатора продукции используется Единая десятичная система классификации промышленной и сельскохозяйственной продукции (ЕДСКП), утвержденная Госпланом РФ.

При классификации по десятичной системе всю продукцию подразделяют на 100 классов. Каждый класс делится на 10 подклассов, подкласс — на 10 групп.Группа состоит из 10 видов. В каждый вид может входить до 9999 конкретных наименований продукции.

Универсальная десятичная классификация (УДК) принята в качестве международной системы рубрикации технической и гуманитарной литературы, например индекс УДК 62 – техника; УДК 621 – общее машиностроение и электроника и т. п. Методы систематизации и классификации используют при любой унификации.

Агрегатирование – принцип создания машин, оборудования и приборов, основанный на применении унифицированных агрегатов (узлов), устанавливаемых в изделии в различных комбинациях. Эти агрегаты должны быть полностью взаимозаменяемы.

Внедрение унификации и агрегатирования позволяет перейти от конструирования и производства специального оборудования и машин к их выпуску на основе стандартных узлов и агрегатов.

Применяя принципы унификации и агрегатирования, можно на основе базовой модели создавать производные машины одинакового назначения, но с различными эксплуатационными показателями (мощности, производительности и т. п.) или машины различного назначения, выполняющие качественно другие операции.

2.2.2 Взаимозаменяемость – это свойство изделий (деталей, сборочных единиц, узлов, агрегатов, машин, механизмов, аппаратов, комплексов или др.) полностью заменять друг друга в изделиях при сохранении конструктивных, технологических и технических параметров и предъявляемых требований, назначения и эксплуатационных свойств изделия (машины, аппарата и т.д.).

Взаимозаменяемые детали полностью идентичны по конструкции (форма, размеры), свойствам, назначению.

В более широком смысле Взаимозаменяемость — комплексное понятие, характеризующее направление в развитии современной техники. В этом смысле Взаимозаменяемость включает в себя вопросы проектирования, технологии и эксплуатации машин, приборов и др. Взаимозаменяемость имеет огромное народнохозяйственное значение и является одной из важнейших предпосылок организации массового и крупносерийного производства. Лишь при обеспечении взаимозаменяемости возможно широкое кооперирование производства (в масштабах не только одной, но и нескольких стран), основанное на изготовлении деталей и узлов одних и тех же машин на различных специализированных предприятиях. Если взаимозаменяемость обусловливает выпуск из производственных цехов в сборочные номинально одинаковых по назначению, конструкции и размерам деталей, полностью отвечающих качественным и физическим требованиям, а по форме и размерам соответствующих тем рабочим местам в механизмах, которые детали должны занимать, то такая взаимозаменяемость называется полной. Например, электролампы (диаметры и резьба цоколей), штепсельные вилки, лезвия бритв, винты, гайки, подшипники качения и др. могут применяться только при условии полной взаимозаменяемости. В ряде случаев экономически или технически выгодна незначительная дополнительная обработка одной из сопрягаемых деталей при сборке, или предварительная сортировка деталей и их монтаж по группам, без всяких, однако, ручных операций пригонки по месту, или подбор отдельных деталей из партии по их размерам и т.д. — это так называемая неполная взаимозаменяемость Она применяется преимущественно при сборке машин и приборов на предприятии и сравнительно редко распространяется на запасные части.

Одной из основных предпосылок взаимозаменяемости является выполнение размеров сопрягаемых деталей в пределах установленных допусков. В СССР разработаны стандарты, регламентирующие систему допусков и посадок для различных сопряжений деталей машин и приборов. Ведутся также работы по международной стандартизации систем допусков и посадок.

2.2.3 Ряд предпочтительных чисел. Чтобы повысить уровень взаимозаменяемости и уменьшить номенклатуру изделий, а также создать условия для специализации и кооперирования, при унификации и разработке стандартов применяют предпочтительные числа и ряды предпочтительных чисел.

Предпочтительные числаполучают на основе геометрической прогрессии, i-й член которой равен

g i = ± 10 i / R , (2 – 2)

где i принимает целые значения в интервале от 0 до R ; R=5,10, 20, 40, 80 и 160; знаменатель прогрессии Q=√10

Значением R определяется число членов прогрессии в одном десятичном интервале.

Основные ряды предпочтительных чисел (табл. 2.1) установлены в соответствии с ГОСТ 8032—84 (СТ СЭВ 3961—83).

Таблица 2.1 – Основные ряды предпочтительных чисел

| Обозначение | Знаменатель | |

| округленный | точный | |

| R5 | 1,6 |

√10 √10

|

| R10 | 1,25 | √10 |

| R20 | 1,12 | √10 |

| R40 | 1,06 | √10 |

Кроме основных, применяются ряды: дополнительные (R80 и R160); выборочные (получаются при отборе каждого второго, третьего, …, n-го члена основного или дополнительного ряда, начиная с любого числа ряда); составные (получаются при сочетании различных основных и выборочных рядов). Знаменатели составного ряда в разных интервалах различны.

Производные предпочтительные ряды чисел (арифметические ряды А20, А10, А5, А2,5) применяются в тех случаях, когда не могут быть применены геометрические ряды.

Примером использования ряда предпочтительных чисел служит семейство унифицированных грузовых автомобилей на базе БелАЗ-549 грузоподъемностью 65 т, 110 и 220 т.

Контрольные вопросы

1. Назовите основные методы стандартизации и поясните их суть

2. Дайте определение понятию «взаимозаменяемость», какие основные задачи она решает

Основные понятия о допусках и посадках

2.3.1 Общие сведения. Рассмотрим несколько понятий, подготавливающих к пониманию основных терминов «допуск» и «посадка».

Сопрягаемые детали. Рассматривая соединения деталей машин, мы замечаем, что они в различных парах очень разнообразны по своему характеру. В некоторых случаях одна из деталей какой-либо пары во время работы машины остается неподвижной по отношению к другой детали этой же пары; в других случаях — совершает то или иное движение (например, вращательное, поступательное и т. д.) относительно другой детали.

Две детали, составляющие пару, подобную одной из только что рассмотренных, называются сопряженными.

Охватывающие и охватываемые детали. При сопряжении двух деталей одна из них как бы охватывает другую, поэтому первая из этих деталей (по отношению к другой) называется охватывающей, а вторая — охватываемой.

Формы сопрягаемых деталей весьма разнообразны и наименования их, точно соответствующие действительности, во многих случаях громоздки и неудобны для произношения и для записей. Поэтому условились во всех случаях охватывающую деталь (поверхность этой детали, участвующую в данном сопряжении) называть отверстием, а охватываемую деталь (поверхность, участвующую в данном сопряжении) — валом.

Понятие о посадке. Если бы при обработке сопряженных деталей (обеих или одной из них) либо при сборке машины не был учтен требуемый характер их сопряжения, то очевидно, что машина, собранная из таких деталей, оказалась бы негодной для работы

Другими словами, непременными условиями удовлетворительной работы всякой машины являются правильный выбор и осуществление характера сопряжений ее деталей, или, как говорят, посадок.

Посадкой называется характер сопряжения двух деталей, определяющий большую или меньшую свободу их относительного перемещения, или степень сопротивления их взаимному смещению.

Посадки неподвижные и подвижные. Посадки, при которых должна быть обеспечена прочность соединения сопряженных деталей, называются неподвижными.

Соединения такого характера получаются в том случае, если до сборки сопряженных деталей диаметр вала несколько больше диаметра отверстия, в связи с чем после сборки деталей между ними возникает напряженное состояние.

Посадками для свободного движения, или (кратко) подвижными, называются такие, при которых предусматривается постоянное относительное движение сопряженных деталей во время их работы. Возможность относительного движения этих деталей получается в том случае, если диаметр отверстия несколько больше диаметра вала.

Посадки, принятые в машиностроении. В нашем машиностроении установлен и применяется ряд посадок: от посадки, при которой вал вставляется в отверстие с большим напряжением, чем достигается высшая прочность соединения деталей, до посадки, при которой вал вращается в отверстии совершенно свободно:

| Неподвижные посадки | Подвижные посадки |

| Прессовая 3-я (ПрЗ) | Скользящая (С) |

| Прессовая 2-я (Пр2) | Движения (Д) |

| Прессовая 1-я (Пр1) | Ходовая (X) |

| Горячая (Гр) | Легкоходовая (Л) |

| Прессовая (Пр) | Широкоходовая (Ш) |

| Легкопрессовая (Пл) | Тепловая ходовая (ТХ) |

| Глухая (Г) | |

| Тугая (Т) | |

| Напряженная (Н) | |

| Плотная (П) |

В скобках указаны принятые сокращенные условные обозначения посадок.

В приведенном перечне посадки указаны в известной последовательности: от наиболее прочной, обеспечивающей неподвижность соединения деталей (посадки ПрЗ и Гр), и кончая такой посадкой (посадка ТХ), при которой создается наиболее свободное относительное сопряжение деталей.

Посадки Г, Т, Н и П точнее называются переходными, так как при некоторых действительных размерах сопрягаемых деталей соединение их получается неподвижным, а при других размерах — подвижным.

2.3.2 Размеры в посадках. Согласно ГОСТ 25346-89 различают следующие термины и определения:

Размер– числовое значение линейной величины (диаметра, длины и т.п.) в выбранных единицах измерения.

Действительный размер– размер элемента, установленный измерением с допускаемой погрешностью.

Предельные размеры– два предельно допустимых размера элемента, между которыми должен находиться (или которым может быть равен) действительный размер (см. ниже).

Наибольший предельный размер – наибольший допустимый размер элемента

(рисунок 2.2,а).

Наименьший предельный размер– наименьший допустимый размер элемента (рисунок 2.2,а).

Номинальный размер – размер, относительно которого определяются отклонения (рисунок 2.2,а).

Отклонение– алгебраическая разность между размером (действительным или предельным размером) и соответствующим номинальным размером.

Действительное отклонение– алгебраическая разность между действительным и соответствующим номинальным размерами.

Предельное отклонение – алгебраическая разность между предельным и соответствующим номинальным размерами. Различают верхнее и нижнее предельные отклонения.

56

56

А б

Рисунок 2.2 Схематичное изображение образования полей допусков

Верхнее отклонениеES, es – алгебраическая разность между наибольшим предельным и соответствующим номинальным размерами (рис. 2.2, б).

Примечание. ES – верхнее отклонение отверстия; es - верхнее отклонение вала.

Нижнее отклонениеEI, ei – алгебраическая разность между наименьшим предельным и соответствующим номинальным размерами (рис. 2.2, б).

Примечание. EI – нижнее отклонение отверстия; ei – нижнее отклонение вала.

Основное отклонение– одно из двух предельных отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. В данной системе допусков и посадок основным является отклонение, ближайшее к нулевой линии.

Нулевая линия– линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении полей допусков и посадок. Если нулевая линия расположена горизонтально, то положительные отклонения откладываются вверх от нее, а отрицательные – вниз (рис. 2.2, б).

2.3.3 Допуск, поле допуска. Понятие «квалитет».

Допуск Т- разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями (рис 2.2, б).

Примечание. Допуск - это абсолютная величина без знака.

Стандартный допуск IT- любой из допусков, устанавливаемых данной системой допусков и посадок.

Примечание. В дальнейшем в стандарте под термином "допуск" понимается "стандартный допуск".

Поле допуска- поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии (рис. 2.2, б).

Квалитет(степень точности) - совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров.

Единица допуска i, I- множитель в формулах допусков, являющийся функцией номинального размера и служащий для определения числового значения допуска.

Примечание. i - единица допуска для номинальных размеров до 500 мм, I - единица допуска для номинальных размеров св. 500 мм.

Вал- термин, условно применяемый для обозначений наружных элементов деталей, включая и нецилиндрические элементы.

Отверстие- термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы.

Основной вал- вал, верхнее отклонение которого равно нулю.

Основное отверстие- отверстие, нижнее отклонение которого равно нулю.

Предел максимума материала- термин, относящийся к тому из предельных размеров, которому соответствует наибольший объем материала, т.е. наибольшему предельному размеру вала или наименьшему предельному размеру отверстия.

Примечание. Применявшийся ранее термин "проходной предел" использовать не рекомендуется.

Предел минимума материала- термин, относящийся к тому из предельных размеров, которому соответствует наименьший объем материала, т.е. наименьшему предельному размеру вала или наибольшему предельному размеру отверстия.

Примечание. Применявшийся ранее термин "непроходной предел" использовать не рекомендуется.

2.3.4 Посадки, виды посадок. ГОСТ 25346-89 регламентирует следующие понятия о посадках и видах посадок:

Посадка – характер соединения двух деталей, определяемый разностью их размеров до сборки.

Номинальный размер посадки– номинальный размер, общий для отверстия и вала, составляющих соединение.

Допуск посадки- сумма допусков отверстия и вала, составляющих соединение.

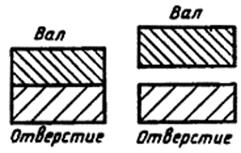

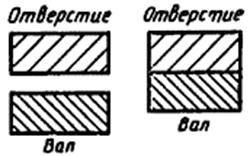

Зазор – разность между размерами отверстия и вала до сборки, если размер отверстия больше размера вала (рис. 2.3, а).

Натяг – разность между размерами вала и отверстия до сборки, если размер вала больше размера отверстия (рис. 2.3, б).

Примечание. Натяг можно определять как отрицательную разность между размерами отверстия и вала.

58

58

А б

Рисунок 2.3 Графическое пояснение понятий «зазор» и «натяг»

|

Посадка с зазором –посадка, при которой всегда образуется зазор в соединении, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено над полем допуска вала (рис.2.4,а).

|

А б

Рисунок 2.4 Графическое изображение полей допусков в посадках

Дата добавления: 2015-11-26; просмотров: 2078;