Конструкция скважин. Конструкцией скважины, называется схема устройства, в которой указываются изменения диаметров бурения с глубиной

Конструкцией скважины, называется схема устройства, в которой указываются изменения диаметров бурения с глубиной, диаметры и глубины спуска колонн обсадных труб, а также места и способы тампонирования.

Исходными данными для выбора конструкции скважины служат физико-механические свойства пород геологического разреза, цель и способ бурения скважины, ее глубина и конечный диаметр.

Составляют конструкцию скважины снизу вверх. После определения глубины скважины, соответствующей цели ее сооружения, выбирают конечный диаметр бурения. Для снижения стоимости скважины бурить ее следует, возможно меньшими диаметрами. Вместе с тем диаметры скважины должны обеспечить эффективное решение поставленной перед ней задачи (получение качественной пробы в необходимом количестве, проведение комплекса намеченных наблюдений, исследований и пр.).

При разведке твердых полезных ископаемых диаметр керна должен обеспечить получение надежной массы пробы, которая устанавливается с учетом требований к опробованию в зависимости от типа месторождения и распределения в полезном ископаемом ценного компонента

, (14.1)

, (14.1)

где Dкр – необходимый диаметр керна, см;

Qп – надежная масса пробы, кг; l – длина пробы, см; γ – плотность пробы полезного ископаемого, кг/см3; K – коэффициент планируемого выхода керна.

При толщине стенки коронки σ диаметр коронки должен быть:

Dкор = Dкр + 2σ, см (14.2)

диаметром 59, 46 и 36 мм. При бурении твердосплавными коронками по углю и бокситам их диаметр должен быть не менее 76 мм, апри бурении поминеральным солям — не менее 93 мм.

При сложном геологическом разрезе или недостаточной его изученности рекомендуемый конечный диаметр оставляется запасным, и вся конструкция скважины увеличивается на один смежный диаметр.

После выбора конечного диаметра намечаются интервалы, требующие закрепления стенок скважины путем их глинизации, тампонирования скважины цементным, а также специальными растворами или установкой колонн обсадных труб.

Колонны обсадных труб устанавливаются в скважине концентрично и обычно каждая из них выводится на поверхность. Первая с поверхности, наибольшая по диаметру, колонна называется направляющей и служит для закрепления устья скважины, предохранения его от размывания, а также для отвода промывочной жидкости к устройству, очищающему ее от шлама. При бурении глубоких скважин устанавливается колонна труб, следующая за направляющей и называемая кондуктором, которым перекрывается толща неустойчивых, водопоглощающих или водоносных пород, залегающих в верхней части геологического разреза.

Кроме назначений, выполняемых направляющей колонной и кондуктором, обсадные трубы устанавливаются в скважине с целью:

1) изоляции водоносных горизонтов, закрытия стенок скважины перед пересечением полезного ископаемого, над которым залегают неустойчивые, осыпающиеся породы;

2) перекрытия водоносного горизонта для обеспечения установки в нем фильтра;

3) закрытия зон карстов или старых подземных горных выработок, а также участков разрушенных и раздробленных пород.

Обсадные трубы

В связи с большими по величине и различными по характеру нагрузками, испытываемыми обсадными трубами при эксплуатации, для их изготовления используются цельнотянутые, стальные трубные

заготовки.

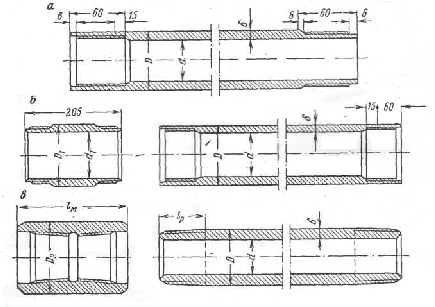

Спускаемые в скважину трубы резьбой соединяются в колонну. Существует три основных способа резьбового соединения обсадных труб, применяемых при бурении геологоразведочных скважин: ниппелями, муфтами и соединение труба в трубу (рисунок 14.1). Обсадные трубы новой нормали предусмотрено изготовлять из стали групп прочности Д, Е, М с пределами текучести соответственно 38, 55 и 75 кгс/мм2.

Для крепления скважин, буримых на воду, целесообразно

применение пластмассовых, фанерных и асбоцементных труб.

а – безниппельного соединения; б – ниппельного соединения;

в – муфтового соединения

Рисунок 14.1 – Обсадные трубы

Эти трубы дешевле металлических и не подвергаются коррозии в агрессивных по отношению к стали водах.

Пластмассовые трубы имеют малую массу и обладают высокой антикоррозийной стойкостью. Их наружные диаметры 40, 50, 63, 75, 90, ПО, 140, 160, 225, 250, 315 мм, длина 6-8 м. Соединяют такие трубы в колонну резьбой, термической сваркой встык, склеиванием или методом трения.

Стеклопластиковые трубы представляют собой пластмассовые пластинки, армированные стекловолокном. Такие трубы высокопрочны, коррозионно устойчивы и обладают малой массой в 2,5-4 раза меньшей, чем стальные.

Фанерно-клееные трубы марок Ф-1 и Ф-2 изготовляются из березовой фанеры, склеенной фенолформальдегидным клеем. Они характеризуются малой массой и довольно высокой прочностью. Наиболее целесообразно применение фанерных труб при эксплуатации сероводородных вод.

Асбестоцементные трубы, изготовляемые из смеси портландцемента (85%) и асбеста (15%), выпускают трех марок: ВТ-6, ВТ-9, ВТ-12. Трубы ВТ-6 используют при бурении мелких скважин (до 30-40 м). Наиболее применимы трубы ВТ-12. Их выпускают длиной 3-4 м с внутренним диаметром от 135 до 356 мм. Соединяют асбестоцементные трубы при помощи надвижных металлических муфт и цементного раствора, а также резьбовыми металлическими или асбестоцементными муфтами. Навинчивание муфт производят с промазкой труб горячим битумом или цементным молоком. В верхней части колонны асбестоцементных труб устанавливают металлическую трубу для предохранения от разрушения.

Дата добавления: 2015-12-08; просмотров: 2238;