Очищение воздуха рабочей зоны от пыли

все существующие мероприятия и технические способы для их реализации, направлены на защиту людей от влияния пыли, можно разделить на три группы:

1. Направлены на предупреждение появления пыли в воздухе рабочей зоны.

2. Направлены на замену чистым воздухом загрязненного и очищение последнего от пыли.

3. Индивидуальные способы защиты людей от влияния вредных веществ.

К основным способам, направленных на предупреждение появления палевых аэрозолей в рабочей зоне, прежде всего нужно отнести такие, как преобладающее использование в технологических процессах оборудования, которое исключает образование пыли или их поступление в рабочую зону. Поэтому при проектировании новых технологических процессов и использование в нем оборудования необходимо добиваться исключения или резкого уменьшения выделения вредных веществ в воздух промышленными предприятиями. Это достигается путем надежной герметизации оборудования, а также за счет последующего увлажнения при дроблении и транспортировании дробленного материала, автоматизации производственных процессов и т.п.

Среди мероприятий второй группы важное место отводится вентиляции помещений. Основной задачей вентиляции – поддержание чистоты воздуха и необходимых климатических условий в помещениях.

Очищение воздуха от примесей может происходить как при подаче внешнего воздуха в помещения так и во время удаления загрязненного воздуха из него. Для очищения воздуха от твердых и редких примесей в системах вентиляции используют пыле - и туманоулавливатели. Важным показателем их работы есть эффективность очищения воздуха, что определяется за формулой:

η = (С1 - С2) / С1,

где С1 и С2 - содержимое вредных веществ в воздухе до и после очищения.

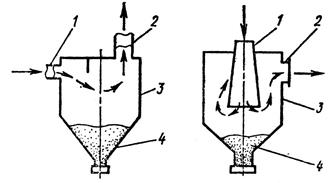

Очищение может быть грубым ( удаление частей с размером больше 50 мкм), средним (10-50 мкм) и тонким (меньше 10 мкм). Для грубого и среднего очищения используют пылеуловители, действие которых основанное на использовании сил тяготения и инерции. Зачастую для этого используют циклоны (рис. 3.16 ). Улавливание пыли в них протекает под действием центробежных сил.

|

| Рис. 3.16. Структурная схема циклона |

Воздух попадает в циклон по касательной через входной патрубок 1, двигается по спирали и, переместившись в низ конической части корпуса 3, выходит с циклона через центральную трубу 2. Под действием центробежных сил частицы пыли придавливаются к стенкам циклона и опускаются в нижнюю его часть, а от туда в пылесборник 4.

Для очищения воздуха от частиц пыли размером больше 25 мкм часто используют камерные пылеулавливатели (рис.3.17). В этих пылеулавливателях запыленный воздух попадает в расширяющую камеру 2, где скорость его движения представляет меньше чем 1 м/с. При этих условиях относительно большие и тяжелые частицы пыли успевают выделиться из воздуха и осесть в бункере 4.

Повышение эффективности очищения достигается использованием воды или пены. Да, эффективность пенных пылеуловителей (рис.3.33) достигает 99 %. В этих пылеуловителях запыленный воздух или газ по направляющему входному патрубку поступает под решетку 2, на которую синхронно по патрубку 3 подается вода с веществом для пенообразования.

В этом случае на решетке образовывается пласт пены высотой до 200 мм через которую со скоростью более 2,5 м/с продувается запыленный газ. Пена с осевшими частицами пыли сливается в исходный патрубок 5 и отводится.

|

| Рис. 3.17. Камерный пылеуловитель |

Для тонкого очищения воздуха от пыли широко используют фильтры, в которых загрязненный воздух пропускается через пористые фильтрующие материалы, которые способны задерживать пыль. Выделение пыли на фильтрующих элементах происходит благодаря контакту твердых частей с поверхностью перегородки.

Широкое применение для очищения загрязненного воздуха получили фильтровальные ткани. Их используют в рукавных фильтрах (рис. 3.19). Для того, чтобы увеличить срок действия этих фильтров используются специальные механизмы для регенерации фильтрующих элементов в процессе очищения воздуха. Одним из таких методов используется импульсная продувка суть которой состоит в том, что чистый воздух под давлением направляют на встречу загрязненному воздуху. Фильтры изготавливают из натуральных (хлопок, лен, шерсть) и химических (капрон, лавсан, тефлон) тканей.

Сегодня в промышленности нашли свое применение и зернистая фильтрующая среда, состоящая из меска , гальки и пр. Выбор материала для фильтра обусловливается их термической и химической устойчивостью механической прочностью и доступностью. Основным недостатком зернистых фильтров – быстрое их забивание вследствие накопления пыли.

Наиболее прогрессивный способ очистки газов и воздуха – использование электрических сил. Аппараты для их очистки называют электрофильтрами. В электрофильтрах запыленные газы пропускают через сильное неоднородное электрическое поле.

|

Дата добавления: 2015-12-08; просмотров: 1328;

Рис. 3.18. Структурна схема пенного пылеуловителя

Рис. 3.18. Структурна схема пенного пылеуловителя