Термической обработкой называют совокупность операций нагрева и охлаждения сплавов по определённому режиму с целью получения требуемых структур и свойств сплавов.

Свойства сплава зависят от его структуры. Основным способом, позволяющим изменять структуру, а, следовательно, и свойства является термическая обработка.

Основы термической обработки разработал Чернов Д.К.. В дальнейшем они развивались в работах Бочара А.А., Курдюмова Г.В., Гуляева А.П..

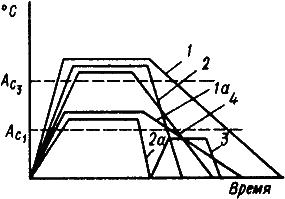

Термическая обработка представляет собой совокупность операций нагрева, выдержки и охлаждения, выполняемых в определенной последовательности при определенных режимах, с целью изменения внутреннего строения сплава и получения нужных свойств (представляется в виде графика в осях температура – время, см. рис. 12.1).

Рис.12.1. Графики различных видов термообработки: отжига (1, 1а), закалки (2, 2а), отпуска (3), нормализации (4)

Различают следующие виды термической обработки:

1. Отжиг 1 рода – возможен для любых металлов и сплавов.

Его проведение не обусловлено фазовыми превращениями в твердом состоянии.

Нагрев, при отжиге первого рода, повышая подвижность атомов, частично или полностью устраняет химическую неоднородность, уменьшает внутреннее напряжения.

Основное значение имеет температура нагрева и время выдержки. Характерным является медленное охлаждение

Разновидностями отжига первого рода являются:

· диффузионный;

· рекристаллизационный;

· отжиг для снятия напряжения после ковки, сварки, литья.

2. Отжиг II рода – отжиг металлов и сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении.

Проводится для сплавов, в которых имеются полиморфные или эвтектоидные превращения, а также переменная растворимость компонентов в твердом состоянии.

Проводят отжиг второго рода с целью получения более равновесной структуры и подготовки ее к дальнейшей обработке. В результате отжига измельчается зерно, повышаются пластичность и вязкость, снижаются прочность и твердость, улучшается обрабатываемость резанием.

Характеризуется нагревом до температур выше критических и очень медленным охлаждением, как правило, вместе с печью (рис. 12.1 (1, 1а)).

3. Закалка – проводится для сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении, с целью повышение твердости и прочности путем образования неравновесных структур (сорбит, троостит, мартенсит).

Характеризуется нагревом до температур выше критических и высокими скоростями охлаждения (рис. 12.1 (2, 2а)).

4. Отпуск – проводится с целью снятия внутренних напряжений, снижения твердости и увеличения пластичности и вязкости закаленных сталей.

Характеризуется нагревом до температуры ниже критической А  (рис. 12.1 (3)). Скорость охлаждения роли не играет. Происходят превращения, уменьшающие степень неравновесности структуры закаленной стали.

(рис. 12.1 (3)). Скорость охлаждения роли не играет. Происходят превращения, уменьшающие степень неравновесности структуры закаленной стали.

5. Старение – разновидность отпуска, провозится в закалённых легированных сплавах при нормальной (естественное старение) или при повышенных температурах (искусственное).

Термическую обработку подразделяют на предварительную и окончательную.

Предварительная – применяется для подготовки структуры и свойств материала для последующих технологических операций (для обработки давлением, улучшения обрабатываемости резанием).

Окончательная – формирует свойство готового изделия.

Дата добавления: 2015-12-08; просмотров: 1152;