Тема 2.3. ЭЛЕМЕНТЫ СИСТЕМ УПРАВЛЕНИЯ КОРОБКАМИ ПЕРЕДАЧ

(трудоемкость – 2 часа)

Управление станком любой группы сводится я пуску, останову и реверсированию движения в станке, переключению скоростей и подач, смене инструмента и другим вспомогательным движениям, обеспечивающим нормальную работу станка. Все это осуществляется путем простых переключений блоков зубчатых колес, вытяжных шпонок, кулачковых и фрикционных муфт.

Переключения возможны с помощью механических, электрических, гидравлических и реже пневматических устройств. В общем случае устройство ручного управления состоит из трех основных частей:

1) органа управления, представляющего собой рукоятку, штурвал, педаль, кнопку и т. д., получающего сигнал (движение) от руки (или ноги - педаль) оператора;

2) собственно устройства (механического, электрического гидравлического и др.), передающего сигнал (движение) от органа управления к переключаемым органам привода главного движения и привода подач - передвижным блокам зубчатых колес, кулачковым и фрикционным муфтам и другим органам станка.

3) исполнительного элемента в виде вилки, рычага, рейки, ползуна и т.д., осуществляющего непосредственное перемещение (переключение) управляемых органов станка.

К любому устройству ручного управления станком предъявляется требование - быстрота действия при наименьшем физическом напряжении рабочего оператора (сила переключения на рукоятках и маховиках не должна превышать: при частых переключениях – 40…50 Н; при не очень частых – 80 Н; при редких – 160 Н).

Для выполнения этого требования необходимо иметь:

1) безопасность и удобную конфигурацию органов управления. Безопасность управления обеспечивается:

- фиксацией органа управления в каждом из занимаемых им положений;

- блокировкой – созданием таких связей, которые автоматически не позволяют включать несовместимые движения (например, продольную и поперечную подачу токарно-винторезного станка);

- устройством ограничителей ходов;

- устройством сигнальных механизмов;

2) рациональное расположение и концентрацию органов управления на станке;

3) минимум движений, необходимых дня переключения;

4) соответствие между направлением движения органа управления и направлением движения перемещаемой части станка (стола, суппорта и т.д.), т. е. мнемоническое управление;

5) рациональную систему указателей требуемых переключений.

Механизмы переключения коробок скоростей

При наличии большого числа управляемых элементов в современных станках используют системы селективного преселективного управления.

Преселективное управление позволяет настраивать необходимую скорость или подачу для следующей операции во время предыдущей

Механизмами преселективного управления оснащены консольно-фрезерные станки, например: 6H82, 6Р82, 6T13 и др.

Для переключения кинематических цепей необходимо осуществлять перемещение соответствующих подвижных элементов - подвижных шестерен, шпонок, подвижных деталей муфт.

Для перемещения подвижных элементов (подвижных шестерен, шпонок, подвижных деталей муфт) используются:

1. поводковые;

2. ползунковые механизмы переключения.

Механизмы перемещения подвижных элементов кинематических цепей

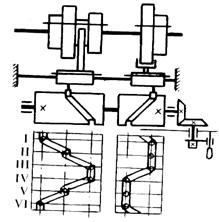

1)Поводковые механизмы (рис. а, е).

Поводковый механизм состоит из поводка, закрепленного на оси. На пальце поводка сидит сухарь, который входит в кольцевую выточку подвижного элемента. При повороте вала с помощью рукоятки или привода механизма переключения подвижный элемент перемещается по валу.

Вместо сухаря может быть использована вилка, которая охватывает подвижный элемент с торцов (рис. в).

Поводковые механизмы отличаются простотой конструкции. Однако их применение ограничено сравнительно небольшой длиной хода, т.к. при большой длине хода сухарь может выйти из паза.

Кроме того, при использовании поводковых механизмов надо правильно выбрать расстояние от кольцевого паза до торца шестерни, т.к. при слишком близком расположении кольцевого паза к торцу шестерни последняя может задевать за поводок.

При конструировании поводковых механизмов переключения необходимо правильно определить радиус рычага 1. Для расчета используется схема, приведенная на рис.

Из этой схемы следует

2) Ползунковые механизмы (рис.б, в, г, д).

В ползунковых механизмах длина хода не ограничивается.

В кольцевой паз подвижного элемента входит вилка ползунка. Для перемещения ползунка может быть использована зубчато-реечная передача.

С ползунком, перемещающимся по штанге, связана рейка, которая получает движение от сектора или шестерни. Сектор поворачивается вручную или с помощью соответствующего привода механизма подключения.

Ползунок может иметь также форму, показанную на рис. в.

Для перемещения каждого из подвижных элементов коробки передач может использоваться отдельная рукоятка на панели управления станка. В результате получим многорукояточную (многорычажную) систему управления, которая неудобна в эксплуатации, т.к. это утомительно для рабочего и требует больше времени на переключения.

Поэтому более удобными являются однорукояточные (однорычажные) системы. В этом случае с помощью одной рукоятки можно управлять сразу несколькими блоками зубчатых колес.

Однако, необходимо иметь в виду, что механизмы однорычажного управления получаются нередко довольно сложными. Конструкции этих механизмов чрезвычайно многообразны. Рассмотрим несколько примеров.

В однорукояточных механизмах управления широко используются кулачковые механизмы, в ряде случаев совместно с мальтийскими крестами, секторными зубчатыми колесами и т.п.

Простейшая схема однорукояточного механизма представлена ниже.

Основой является группа, состоящая из трех скоростей, а переборной - группа, состоящая из двух скоростей. Соответственно при получении трех первых скоростей двойной блок включен вправо, а тройной блок последовательно занимает три возможных положения.

При переходе ко второй группе скоростей двойной блок переключается влево. При включении скоростей второй группы двойной блок остается неподвижным, а переключения тройного блока повторяются

Недостатком однорукояточных механизмов является:

1) необходимость последовательного включения всех промежуточных скоростей прежде чем будет включена требующаяся скоростей прежде чем будет включена требующаяся скорость;

2) переключение обычно производится при выключенном вращении привода;

3) при встрече торцов зубьев переключение задерживается и приходится производить кратковременное выключение привода. Все это приводит к увеличению затрат времени на переключение.

Более совершенны системы управления с избирательным включением скоростей (селективное управление).

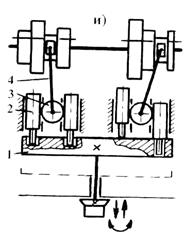

Рычаг 4 нижним концом жестко связан с колесом 3, находящимся в зацеплении с зубчатыми рейками 2. Последние могут по высоте занимать три положения, в зависимости от наличия под хвостовиками торцовой плоскости, отверстия или глухих сверлений диска 1.

Для установки конкретной скорости диск 1 при помощи зубчатого сектора и круглой рейки обводят вниз, поворачивают в соответствующее положение и вновь возвращают к рейкам 2, устанавливая их в соответствующие положение.

Таким образом, переключение скорости складывается из двух этапов:

1. поворотом диска устанавливается комбинация отверстий, соответствующая требуемой скорости;

2. осевым перемещением диска осуществляется процесс переключения.

Если выбор скорости и переключение происходят непосредственно друг за другом, то данный механизм выполняет функции однорукояточного механизма с избирательными переключением скоростей.

Если выбор скорости совмещен с процессом выполнения на станке предыдущего перехода (что сокращает время на переключение), то рассмотренный механизм выполняет функции механизма управления с предварительным набором скоростей.

Дата добавления: 2015-11-06; просмотров: 2054;