Монтаж валов, осей и муфт.

К качеству сборки валов, осей и муфт при монтаже предъявляются те же требования, что и к качеству сборки этих деталей на заводе-изготовителе.

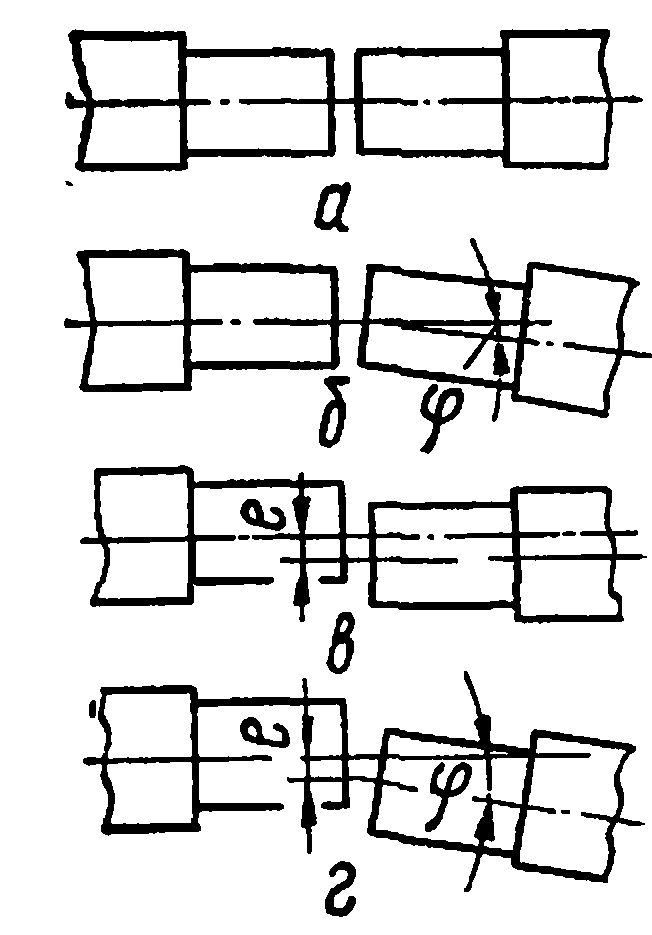

При сборке валов практически невозможно добиться абсолютно полного совпадения геометрических осей соединяемых валов с прямой линией — те или иные отклонения неизбежны (рис. 103, а). Основными из них являются:

1. Перекос осей на некоторый угол  (рис. 103, б), вызывающий торцевое биение плоскостей разъема полумуфт.

(рис. 103, б), вызывающий торцевое биение плоскостей разъема полумуфт.

2. Радиальное смещение валов на некоторую величину е (рис. 103, в), вызывающее радиальное биение валов и муфт, которое создает дополнительные напряжения в валах, муфтах и подшипниках.

При больших числах оборотов валов (400—1500 об/мин) за счет радиального смещения возникает вибрация собранных узлов и всей машины, что влечет за собой вытекание смазки из подшипников, дополнительные напряжения в элементах. Таким образом, допустимые величины перекосов и радиальных биений валов зависят от числа их оборотов. Нормы допустимой вибрации подшипников также зависят от числа оборотов вала. Так, например, по «Правилам технической эксплуатации электрических станций и сетей» допустимая величина вибрации подшипников электродвигателей при скорости вращения вала 1500 об/мин равна 100 мкм; 1000 об/мин — 130; 750 об/мин и ниже — 160 мкм;

3.Перекос и радиальное смещение валов чаще всего вызывают вибрацию узлов и перегрузку деталей, поэтому данные величины должны строго ограничиваться. Так, перекос валов не должен превышать 2 мм на каждый метр длины вала.

Рис. 103.Отклонение осей валов при сборке

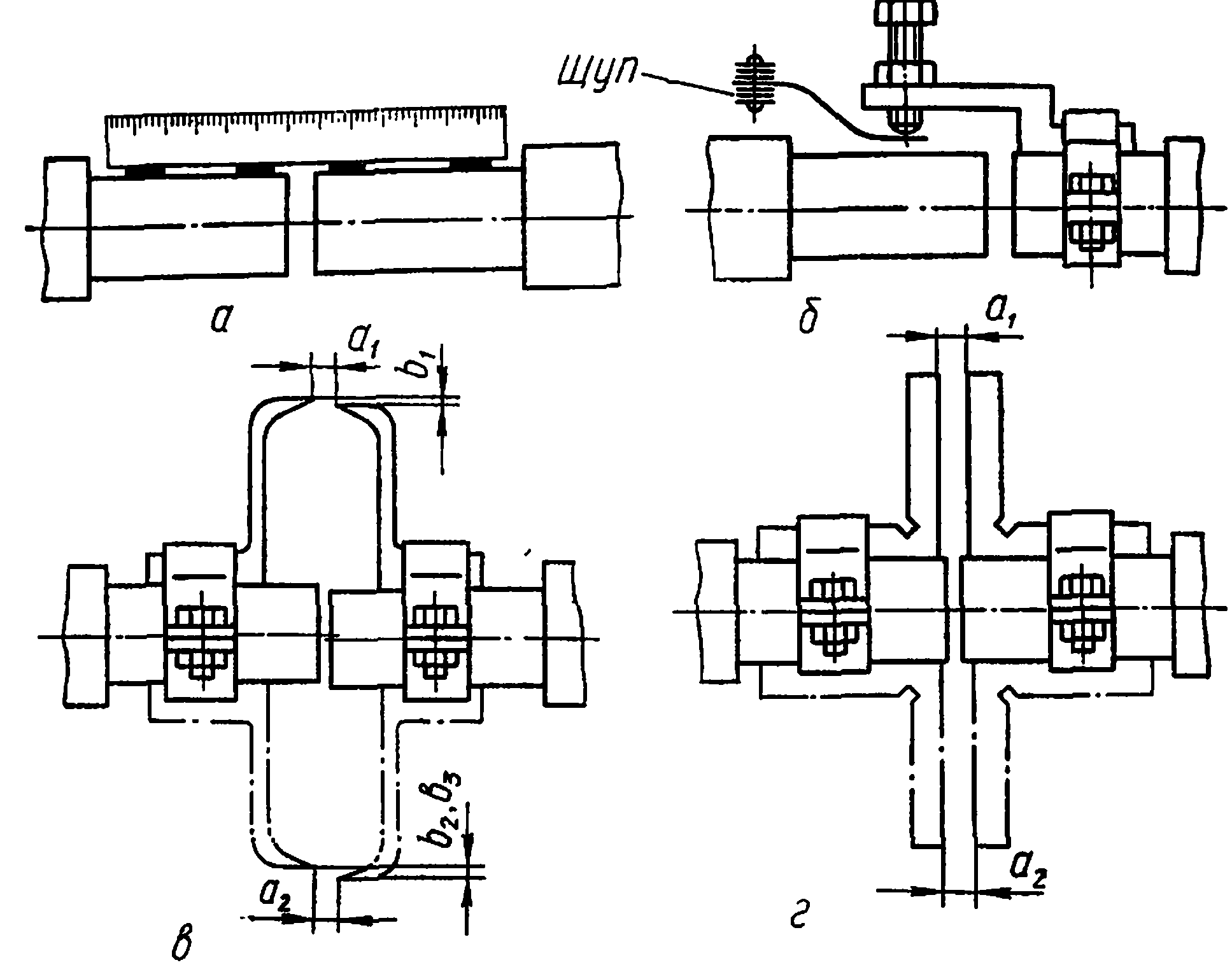

Величины е и  определяются с помощью инструментов и приспособлений. Наиболее точно величина радиального биения валов определяется индикаторами (см. рис. 85), а менее точно—линейкой (рис. 104, а), щупом (рис. 104, б) и приспособлениями (рис. 104 в, г). Величины радиального биения валов устанавливаются путем измерения величин bl, b2и b3 при повороте валов на 90°, 180° и 270°, где bl, b2 и b3 — расстояния между концами измерительных скоб. Величина торцевого биения (перекоса) устанавливается путем измерения величин a1 и a2, которые будут равны при отсутствии торцевого биения. Нормы на допустимые величины перекосов и радиального биения валов и муфт указываются в сборочных чертежах или в инструкциях на монтаж, а также приводятся в справочной и специальной литературе [2; 28; 55].

определяются с помощью инструментов и приспособлений. Наиболее точно величина радиального биения валов определяется индикаторами (см. рис. 85), а менее точно—линейкой (рис. 104, а), щупом (рис. 104, б) и приспособлениями (рис. 104 в, г). Величины радиального биения валов устанавливаются путем измерения величин bl, b2и b3 при повороте валов на 90°, 180° и 270°, где bl, b2 и b3 — расстояния между концами измерительных скоб. Величина торцевого биения (перекоса) устанавливается путем измерения величин a1 и a2, которые будут равны при отсутствии торцевого биения. Нормы на допустимые величины перекосов и радиального биения валов и муфт указываются в сборочных чертежах или в инструкциях на монтаж, а также приводятся в справочной и специальной литературе [2; 28; 55].

Муфты собирают при монтаже выходных валов крупных сборочных единиц (например, соединение валов редукторов с валами лебедок), а также при соединении отдельных элементов длинных (трансмиссионных) валов.

Рис. 104. Способы контроля правильности сборки валов

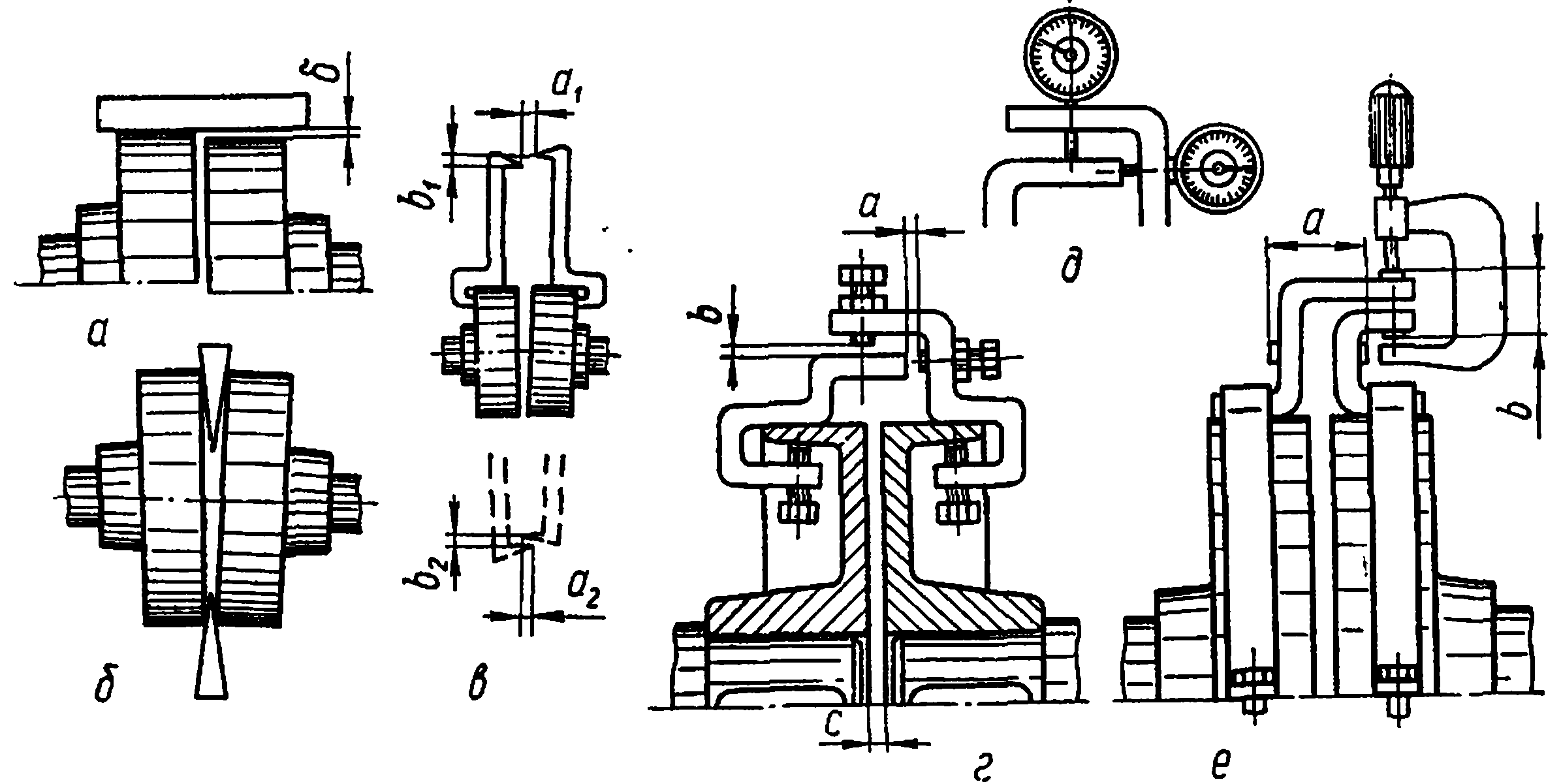

При соединении полумуфт также наблюдаются их перекосы и радиальные смещения, которые являются следствием перекоса и смещений соединяемых валов, или неточности изготовления и монтажа самих муфт. Радиальное смещение полумуфт может быть установлено при помощи линейки (рис. 105, а), скоб и щупов (рис. 105, б, г), скоб и индикаторов (рис. 105, б), скоб имикрометра (рис. 105, е). Торцевое биение полумуфт проверяется мерными клиньями (рис. 105, б), скобами (рис. 105, в, г, д, ё) и другими приспособлениями. Для

Рис. 105. Способы контроля правильности сборки муфт

муфт типа М3 и МЗП перекос осей не должен превышать 30', а радиальное смещение — 0,3—0,8 мм (в зависимости от диаметра муфты).

У втулочно-пальцевых муфт радиальное биение наружных поверхностей и торцевое биение поверхностей разъема не должна превышать 0,03—0,04 мм.

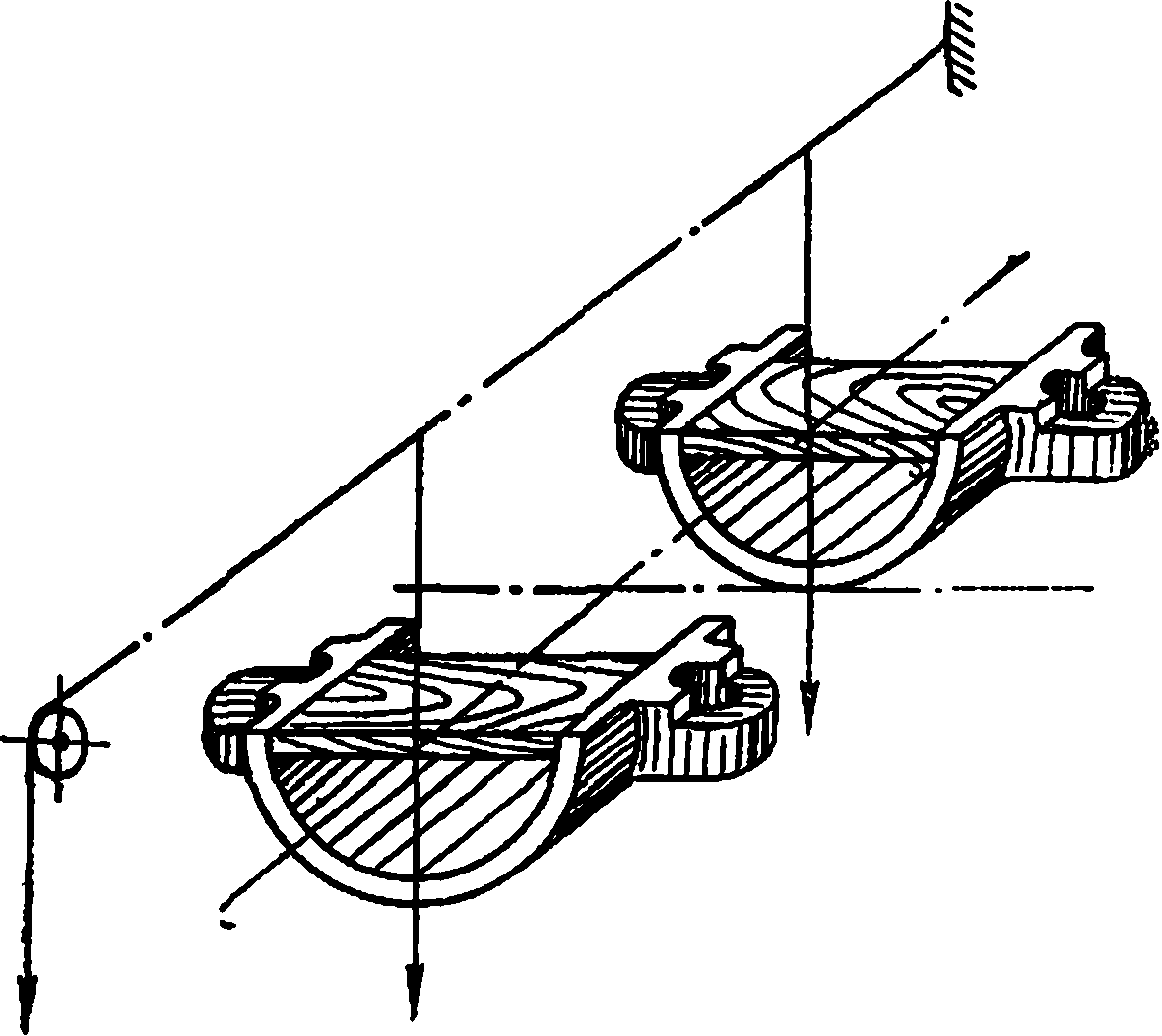

Монтаж подшипников

Отдельные подшипниковые узлы устанавливают на месте их будущей работы (рамах, фундаментах и др.) при монтаже кранов большой грузоподъемности (350—500 т), машин непрерывного транспорта, подъемников, подвесных канатных дорог. При установке подшипников на бетонные фундаменты в последних делают колодцы под анкерные болты для крепления подшипников. После выверки положения подшипников при помощи отвесов (рис. 106) или геодезических приборов (нивелиров, теодолитов) и установки анкерных болтов колодцы заливают бетоном.

Рис. 106. Проверка положения подшипников

При установке корпусов подшипников на металлические конструкции разметка отверстий под болты крепления корпусов делается после выверки их положения на раме. Устанавливаемые в подшипник вкладыши поступают на монтаж с готовыми смазочными отверстиями и канавками, однако обычно требуется подгонка вкладышей к крышке подшипника и к валу. Эта подгонка достигается путем опиловки и шабрения наружных и внутренних поверхностей вкладышей. Плотность прилегания наружных поверхностей проверяется «на краску». С этой целью гнездо вкладыша покрывают тонким слоем краски, разведенной машинным маслом, затем в него устанавливают вкладыши и поворачивают на 1—2 см в обе стороны. По следам краски у снятого вкладыша судят о характере его контакта с гнездом. Хорошо подогнанный вкладыш касается гнезда большей частью своей поверхности. При шабрении внутренних поверхностей вкладышей также следят за характером расположения пятен контакта. С этой целью цапфы вала покрывают тонким слоем краски, вал устанавливают на нижние вкладыши и поворачивают на один оборот в обе стороны. Пятна контакта остаются на внутренних поверхностях вкладышей. Для подшипников механизмов ПТМ подгонка вкладышей считается нормальной, если остается шесть и более пятен на площади 2,5 х 2,5 см у валов со скоростью вращения до 300 об/мин; у валов со скоростью вращения свыше 300 об/мин должно оставаться не менее восьми пятен.

Подшипники качения в корпусные детали и на валы в условиях монтажа устанавливают в такой же последовательности, как и при заводской сборке, соблюдая при этом те же требования (см. гл. VI).

При монтаже подшипниковых узлов монтируют трубопроводы для подвода смазки к подшипникам. При этом необходимо проверить поступление смазки в подшипник: если смазка не поступает (не продавливается), подшипник необходимо разобрать и устранить дефект. Консистентная смазка в подшипниковых узлах должна заполнять их внутренний объем на 60—75%, иначе смазка вследствие излишнего уплотнения будет нагреваться.

Монтаж тормозов.

В тех случаях, когда тормоз не вошел в состав более крупного узла (лебедки и др.), его устанавливают в проектное положение в процессе монтажа. При этом требуется, чтобы радиальное смещение центра окружности тормозных колодок относительно центра тормозного шкива не превышало 0,3 мм, а перекос колодок на шкиве был бы не более 0,1—0,2 мм на 100 мм ширины шкива.

Радиальный зазор между тормозным шкивом и фрикционными обкладками тормозных колодок или лент должен быть одинаков по всему периметру прилегания. Разность зазоров не должна превышать 0,1 от номинальной величины зазора, указанной в чертежах или инструкциях по монтажу. При отсутствии указаний зазоры для колодочных тормозов рекомендуется устанавливать в следующих пределах: при шкивах диаметром 300 мм— 1—1,25 мм, диаметром 400—500 мм—1,5—1,75, диаметром 600—800 мм — 2—2,5 мм. Величина зазора регулируется при помощи регулировочных винтов, имеющихся в рычажной системе тормоза. При замкнутом тормозе фактическая площадь контакта тормозных обкладок должна составлять не менее 80—85% номинальной. После окончательной регулировки тормоза положение винтов необходимо застопорить с помощью контргаек.

У тормозов с гидротолкателями (типа ТТ, ТКТГ и др.) в гидроцилиндры необходимо заливать технические жидкости, номенклатура которых приведена в табл. 21 (гл. XVII).

Дата добавления: 2015-10-29; просмотров: 4076;