Производственная технологичность конструкций подъемно-транспортных машин

Под технологичностью конструкций машин при производстве, или под производственной технологичностью машин понимается степень приспособленности конструкций этих машин к работам, выполняемым в процессе производства, при минимальных затратах времени, труда и средств.

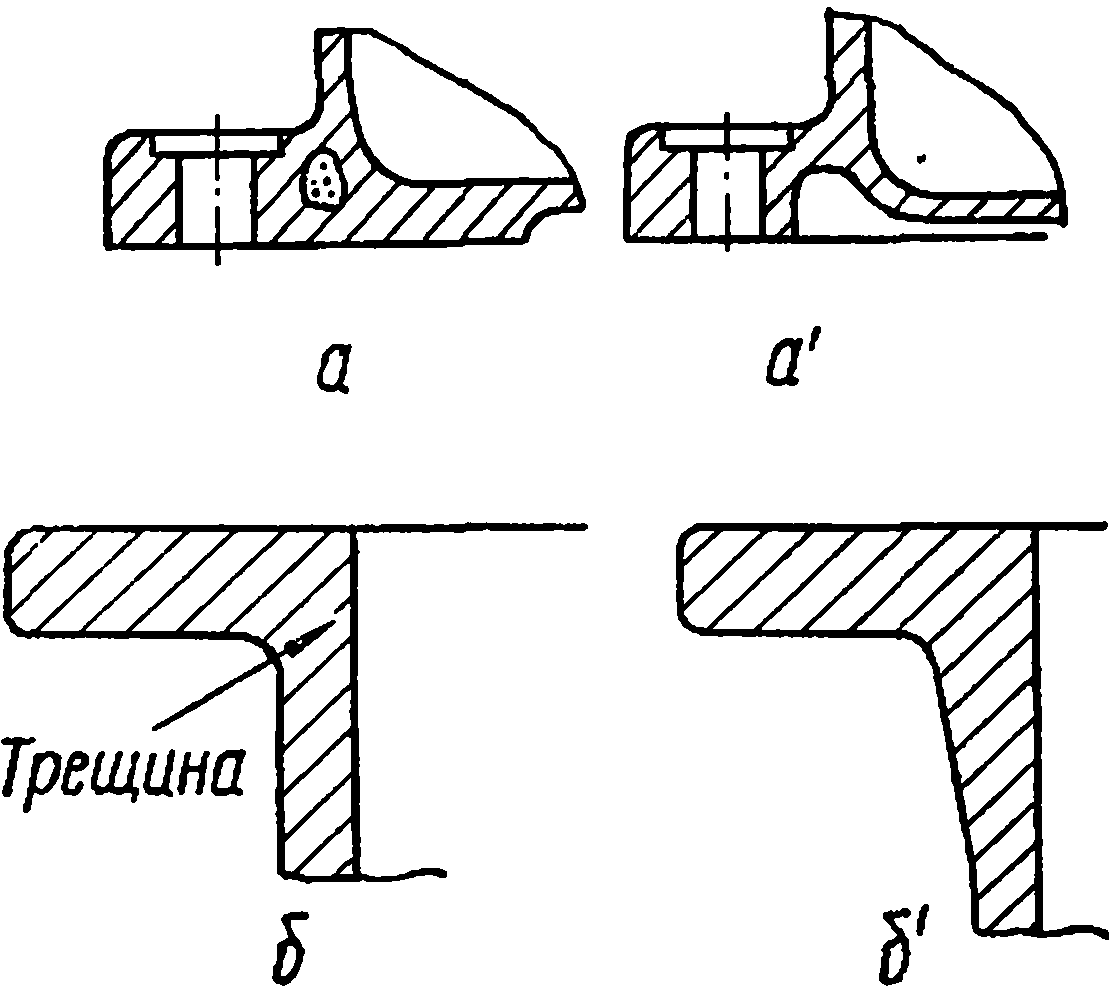

Технологичность деталей —это степень соответствия конструктивных форм этих деталей технологическим процессам их изготовления при минимальной вероятности технологического брака. Детали могут быть нетехнологичные (рис. 4, а, б) и технологичные (рис. 4, а', б').

Нетехнологичность отливок определяется соединением стенок разной толщины и малыми радиусами в местах соединения поверхностей, что приводит к образованию газовых раковин, трещин.

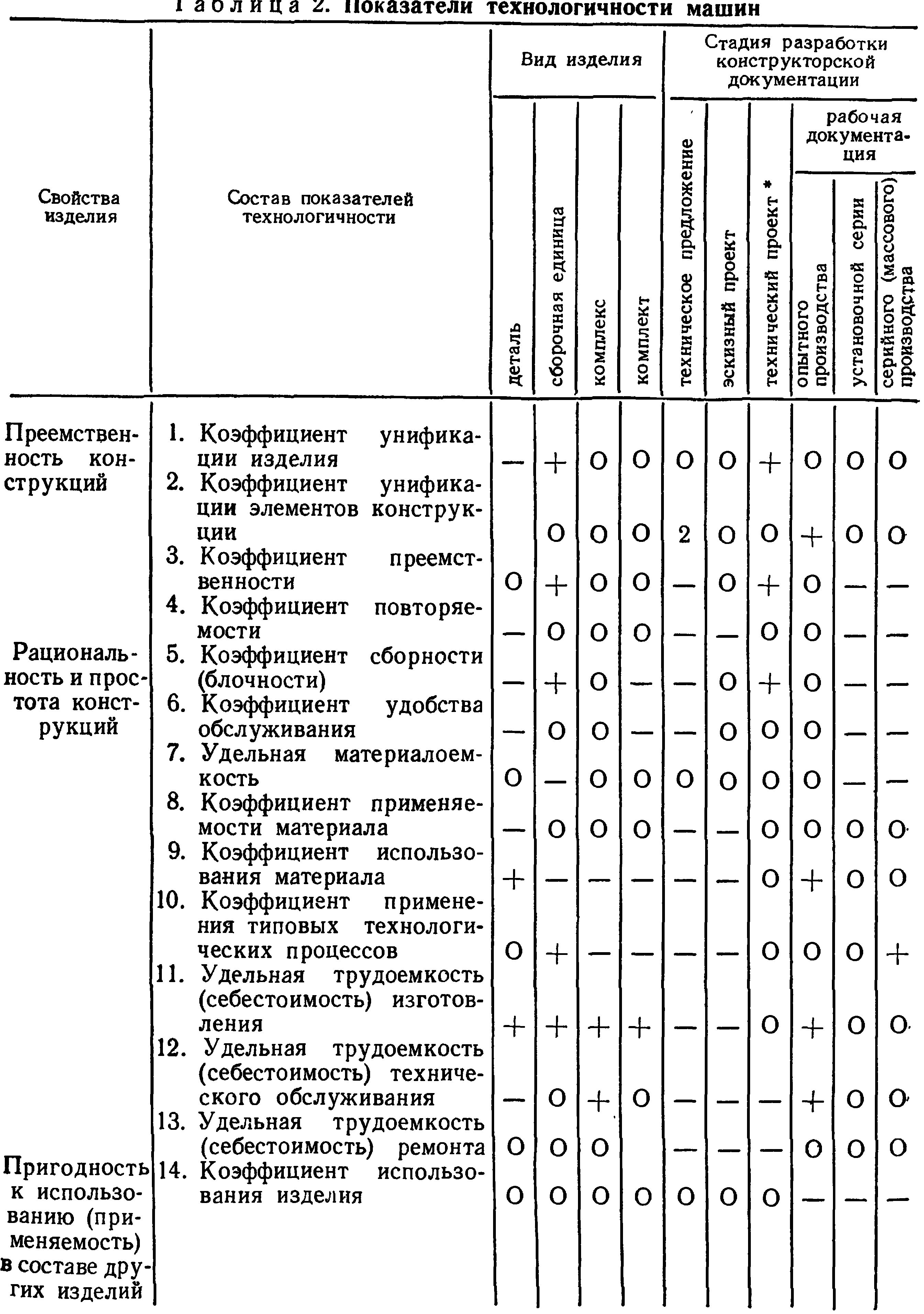

Нормами ЕСТПП определены основные конструктивные и технологические свойства изделий, характеризуемые показателями

технологичности конструкций машин (табл. 2).

Рис. 4. Нетехнологичные (а, б) и технологичные (а', б') конструкции элементов литых деталей

Преемственность конструкций

Преемственность конструкции машины характеризуется показателями унификации машины и ее элементов, блочностью конструкции и др.

Как правило, при разработке конструкции новой машины с улучшенными показателями учитываются опыт разработки, конструкция ранее выпускавшейся однотипной машины. Так, например, конструкция разливочного (литейного) крана грузоподъемностью 550 тс разрабатывалась на Новокраматорском машиностроительном заводе на базе разливочного крана грузоподъемностью 500 тс. Естественно, чем больше число деталей, сборочных единиц и комплексов базовой машины будет использовано в конструкции новой машины (без снижения показателей ее качества), тем в большей степени упрощается ее проектирование и производство, поскольку при этом представляется возможным использовать часть имеющихся чертежей, технологических карт, технологической оснастки.

Преемственность конструкции машины улучшится, если при ее разработке будут использованы детали, сборочные единицы и комплексы не только базовой машины, но и машин, близких по конструкции к создаваемой. Так, например, в конструкции разливочных кранов используются балансиры, ходовые колеса, тормоза и другие элементы, применяемые в конструкциях козловых кранов для ГЭС, монтажных мостовых кранов той же или близкой грузоподъемности.

Главными путями повышения преемственности конструкций машин являются унификация изделий и элементов, расширение области применения унифицированных узлов и деталей в конструкциях машин одного типа или близких по назначению.

Унифицированными называются такие детали и узлы, которые можно применять в различных механизмах машин или в конструкциях различных машин. К унифицированным узлам

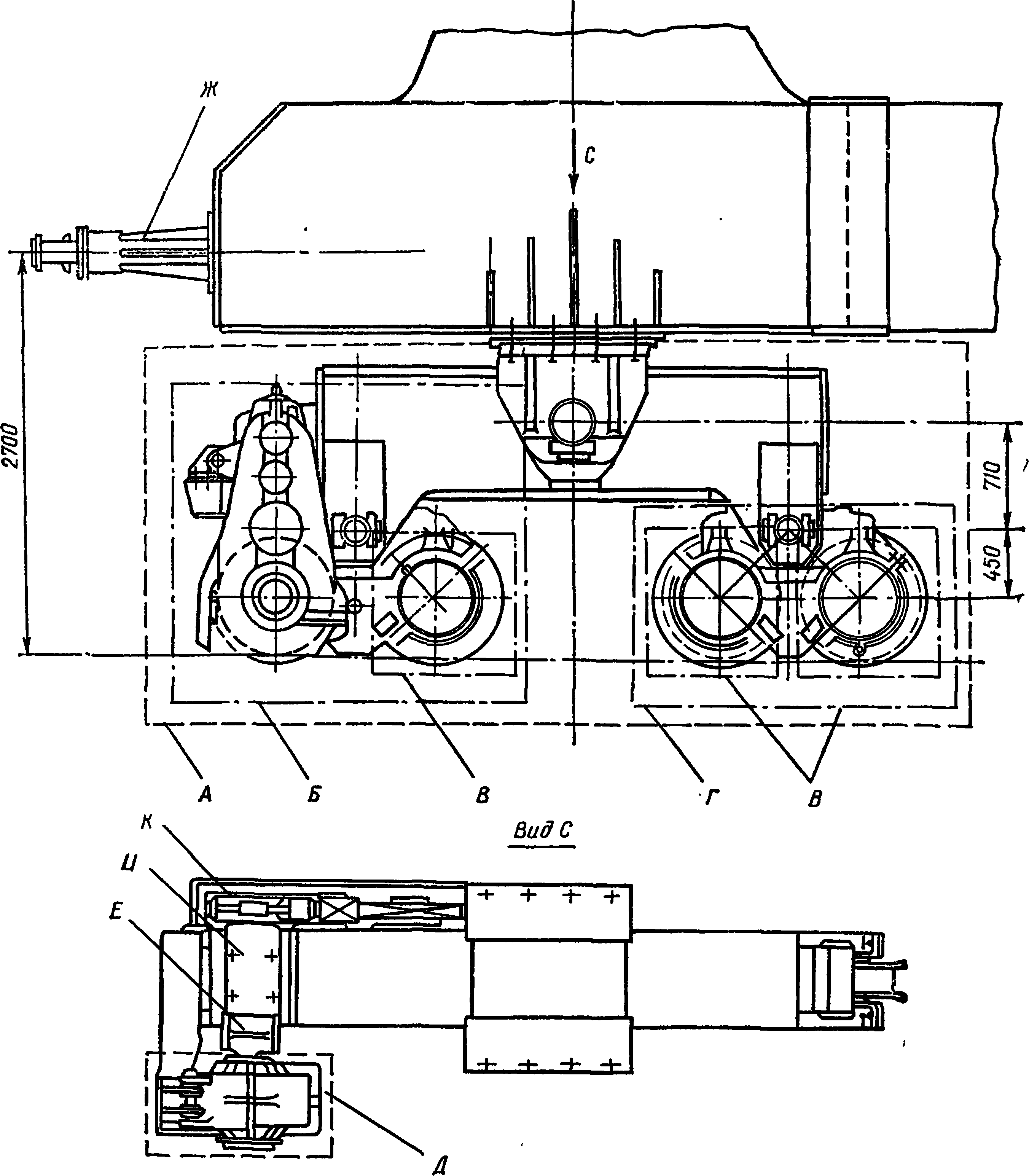

Рис. 5. Блочная и унифицированная конструкция механизма передвижения козлового крана для ГЭС:

А — большого балансира; Б — малого приводного балансира; В —- ходовых колес в сборе с муфтами; Г — малого неприводного балансира; Д — редуктора; Е — муфты; И — электродвигателя; К — тормоза; Ж — буфера

транспортных машин относятся: тормоза, редукторы, ходовые балансиры, лебедки. На рис. 5 в качестве примера приведен главный балансир и механизм передвижения опоры козлового крана для ГЭС, в котором широко применены унифицированные и блочные узлы. Унифицированные блоки ходовых колес В входят в блоки Б приводных и в блоки Г неприводных балансиров. Блоки Б иГ входят в унифицированные блоки А главных балансиров. В свою очередь, унифицированные блоки Б дополнительно состоят из унифицированных подузлов Д (редуктор), Е (муфта), И (двигатель) К (тормоз) и Ж (буферы).

Унификация деталей, сборочных единиц и комплексов позволяет ускорить проектирование и подготовку производства машины, повысить качество и снизить себестоимость изготовления унифицированных узлов за счет перевода их на крупносерийное или массовое производство и сократить общее число запасных деталей и узлов, необходимых при эксплуатации машины.

Как видно из табл. 2, преемственность конструкций машин характеризуется следующими коэффициентами: унификации изделия, унификации элементов, преемственности и повторяемости.

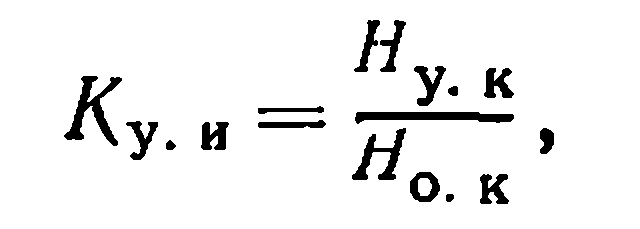

Коэффициент унификации изделия — это отношение числа наименований унифицированных сборочных единиц и комплексов к их общему числу в машине:

где Ку.и — коэффициент унификации изделия;

Ну.к — число наименований унифицированных сборочных единиц и комплексов без учета стандартных деталей;

Но.к — общее число наименований сборочных единиц и комплексов в машине.

Значения коэффициента унификации конструкций ПТМ находятся в пределах 0,2—0,6.

Коэффициент унификации элементовв конструкции — отношение числа наименований унифицированных элементов к их общему числу в машине:

где Ку.э — коэффициент унификации элементов;

Ну.э — число наименований унифицированных элементов;

Н0. э — общее число наименований элементов в машине.

Коэффициент преемственности — отношение числа заимствованных деталей, сборочных единиц и комплексов, входивших в конструкцию ранее выпускавшейся машины, к их общему числу в проектируемой машине:

где Кпр — коэффициент преемственности;

N3 — число заимствованных деталей, сборочных единиц и комплексов;

N0 — общее число деталей, сборочных единиц и комплексов, в машине.

Коэффициент повторяемости характеризует повторяемость в конструкции машины однотипных деталей и сборочных единиц

/Сповт = ^°, (4)

ио

где /Споит — коэффициент повторяемости;

No — общее число деталей и сборочных единиц в машине;

Н0 — общее число наименований деталей и сборочных единиц в машине.

Рациональность и простота конструкций

Увеличение единичной мощности подъемно-транспортных машин, введение систем автоматики и телемеханики, как правило, усложняют конструкции машин — возникает необходимость в применении двухбарабанного подъема, сложных систем балансиров и других устройств. В то же время всякое усложнение конструкции машины, кроме дополнительных затрат в сфере производства и эксплуатации, неизбежно снижает ее надежность, если одновременно не применяются специальные методы повышения надежности создаваемой машины.

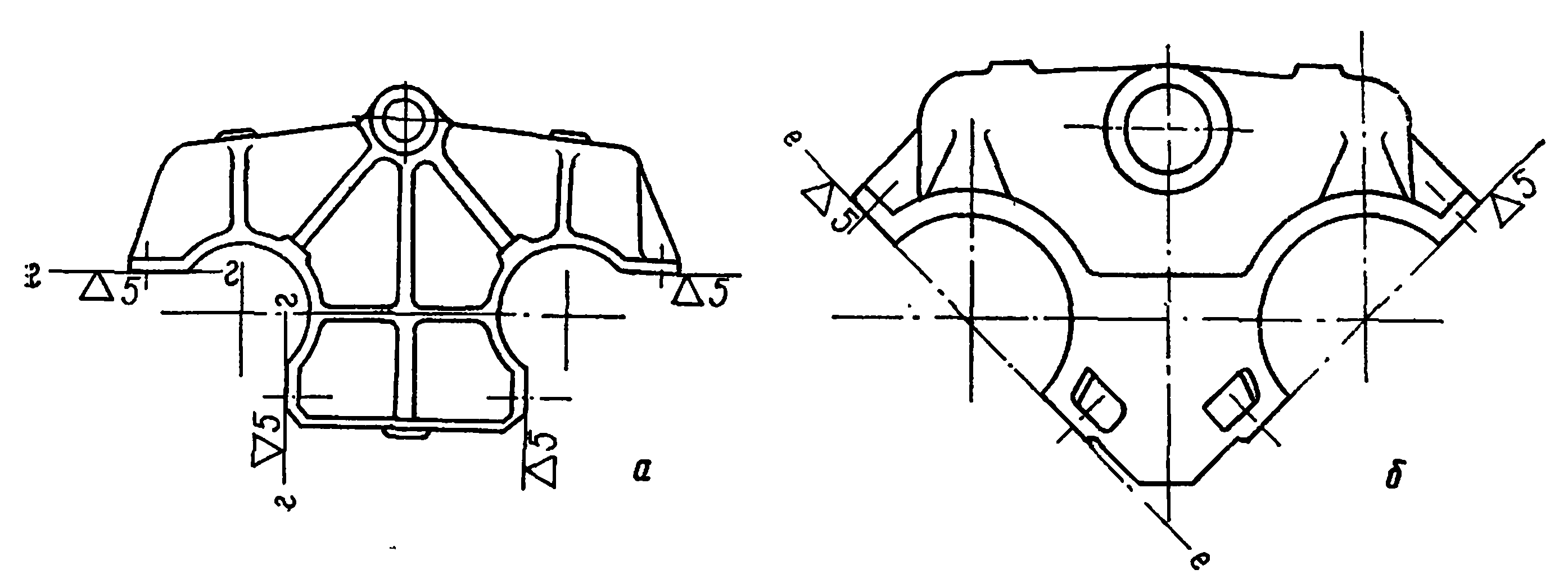

Рис. 6. Конструкции корпуса балансира:

а — усложненная и нетехнологичная; б — простая и технологичная

Однако применение этих методов также требует дополнительных затрат. Поэтому основной путь сокращения затрат на производство машины и повышение ее надежности — максимально возможное упрощение конструкции машины при заданных показателях качества. Таким образом, не та машина является совершенной, к которой нечего добавить, а та, от конструкции которой .нечего отнять. В машине все должно быть рационально при максимальной простоте. Это требование относится и к деталям.

Примером рациональности, простоты и технологичности конструкции деталей может служить конструкция корпуса балансира (рис. 6, б). Здесь плоскость е—е (рис. 6, б) соединения корпуса с крышкой буксы обрабатывается в один переход, в то время как у корпуса балансира плоскость г—г (рис. 6, а) можно обработать только в два перехода. Конструкция балансира (рис. 6, б) характеризуется также простотой формы и лучшей эксплуатационной технологичностью, поскольку обеспечивает более свободное разъединение узла ходовых колес в сборе с подшипниками качения с корпусом балансира.

Рациональность и простота конструкций машин характеризуется комплексом количественных показателей, главные из которых приведены в табл. 2.

Наиболее важным показателем рациональности конструкции, реализуемым при производстве, монтаже, эксплуатации и ремонте машины, является ее блочность. Сборка, монтаж, демонтаж и ремонт блочных конструкций значительно проще, кроме того, сокращаются объемы разборочно-сборочных работ, создаются условия для применения прогрессивного агрегатного метода ремонта.

Коэффициент блочности представляет собой отношение числа деталей, входящих в блоки, к общему числу деталей машины:

где Кбл — коэффициент блочности;

Nбл — число деталей, входящих в блоки;

Nо.д — общее число деталей машины.

Значение коэффициента блочности подъемно-транспортных машин находится в пределах 0,25—0,45.

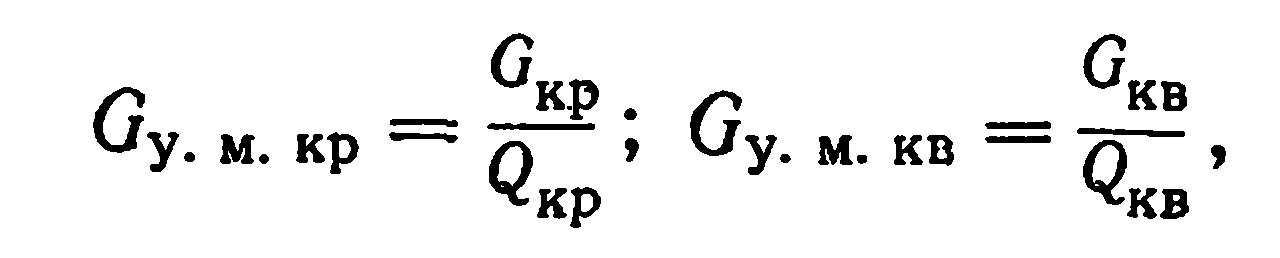

Удельная материалоемкость (металлоемкость) машины характеризует отношение затрат материалов на разрабатываемую конструкцию машины к мощности или к производительности машины. Для кранов таким показателем является отношение массы крана к его грузоподъемности, для конвейеров — отношение массы конвейера к его часовой производительности:

где Gy. м. кр — удельная металлоемкость крана;

Gy.м.кв — удельная металлоемкость конвейера;

GKp — масса крана;

GKB — масса конвейера;

GKP — грузоподъемность крана;

Gkb — часовая производительность конвейера.

Иногда удельную материалоемкость конструкций машин определяют по уточненным формулам. Так, например, для кранов учитывают не только их грузоподъемность, но и величину пролета. Удельная металлоемкость с учетом грузоподъемности и величины

пролета козловых кранов для ГЭС находится в пределах от 0,71 до 0,245 т/т • м [20].

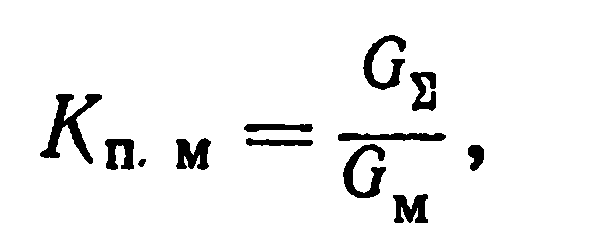

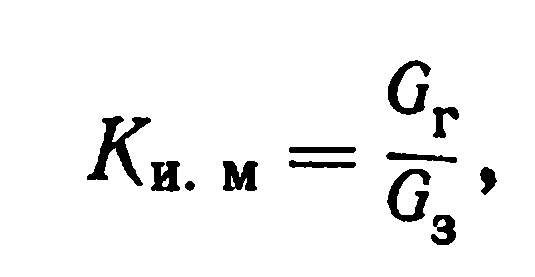

Коэффициент применяемости материала характеризует применяемость определенного вида материала (легированных сталей, проката, отливок и др.) и определяется по формуле

где КП. м — коэффициент применяемости материала;

Ge — суммарная масса данного материала;

GM— масса машины.

Коэффициент использования материала — отношение массы готовой детали к массе заготовки:

где К И.М — коэффициент использования материала;

GГ— масса готовой детали;

G3 — масса заготовки.

Чем выше значения коэффициента К И.М, тем совершеннее заготовка детали,тем меньше материала идет в отходы при ее обработке. Наиболее высокие значения КИ.М имеют детали, заготовки которых получены методами объемной штамповки и чеканки.

Коэффициент применяемости типовых технологических процессов — отношение числа типовых технологических процессов, используемых при изготовлении машины, к общему числу технологических процессов, разрабатываемых для ее производства.

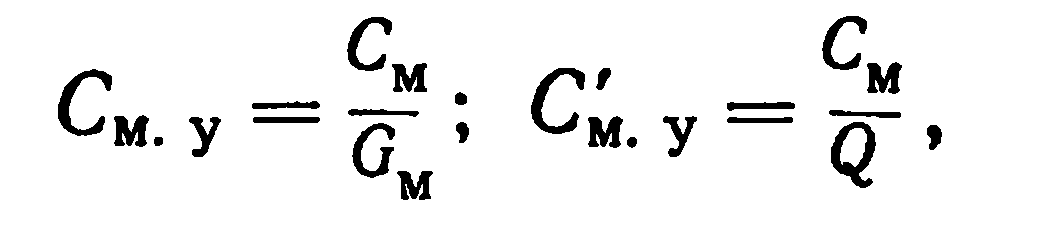

Удельная себестоимость изготовления машины определяется как отношение абсолютных суммарных затрат на изготовление машины к конструктивным или эксплуатационным характеристикам машины (массе, производительности, грузоподъемности), то есть

где С М. у и С I м. у — удельная себестоимость изготовления машины;

См — полная себестоимость изготовления машины;

GM — масса машины;

Q— производительность или грузоподъемность машины.

Пригодность узлов механизмов к использованию в составе других изделий

При разработке конструкций отдельных узлов, механизмов и изделий (тормозов, редукторов, лебедок и др.) весьма важно, чтобы эти узлы или механизмы можно было бы без изменений применять в конструкциях максимально большого числа машин (кранов,

конвейеров, экскаваторов). Это дает возможность не только упростить проектирование машин, но и организовать поточное производство узлов, механизмов и изделий, что, в свою очередь, способствует снижению себестоимости и повышению качества этих изделий. Такая широкая унификация узлов весьма выгодна и при эксплуатации машин, так как позволяет сократить количество запасных деталей и узлов.

Дата добавления: 2015-10-29; просмотров: 1718;