Программа регулирования двигателя

Двигатель АИ-25 выполнен по двухвальной схеме, что принципиально предполагает возможность выбора в качестве регулируемых параметров частоты вращения nНД ротора низкого давления, частоты вращения nВД ротора высокого давления и температуры газа перед турбиной ТГ*.

При этом следует учитывать, что АИ-25 имеет неизменяемую геометрию проточной части (FC=const). В этих условиях для регулирования двигателя можно использовать единственное регулирующее воздействие – подачу топлива GT в камеру сгорания. Соответственно, в качестве регулируемого параметра может быть выбрана только одна из указанных величин: nНД, nВД или ТГ*. Это означает, что для поддержания заданного режима работы двигателя может использоваться одна из следующих возможных программ регулирования:

а). nНД = const;

б). nВД = const;

в). ТГ* = const.

Для самолета большой высотности и сравнительно небольших дозвуковых скоростей полета наиболее рациональной является программа nВД = const , как обеспечивающая наибольшую тягу двигателя в стартовых условиях и при малых скоростях полета. Именно эта программа выбрана в качестве основной программы регулирования двигателя АИ-25 на основных режимах его работы. Однако практически эта программа реализуется только при положительных температурах наружного воздуха. При пониженных температурах[1] система регулирования переключается на программу GT = const.

Необходимость перехода на данную программу обусловлена характером изменения нерегулируемых параметров двигателя (nНД и ТГ*) при изменении внешних условий, скоростей и высот полета. Наибольшее влияние на параметры рабочего процесса двигателя оказывает изменение полной температуры воздуха на входе в двигатель.

При понижении полной температуры приведенная частота вращения роторов двигателя возрастает, результатом чего является «затяжеление» (увеличение углов атаки рабочих лопаток) ротора КВД при одновременном «облегчении» (уменьшении углов атаки) ротора КНД. Иначе говоря, потребная работа LКВД ротора КВД возрастает, а потребная работа LКНД ротора КНД уменьшается. В этих условиях система регулирования для обеспечения программы nВД = const автоматически увеличивает подачу топлива в камеру сгорания, следствием чего является возрастание температуры газа перед турбиной и, соответственно, увеличение располагаемой работы LТВД турбины высокого давления. Однако одновременно с этим происходит и пропорциональное увеличение располагаемой работы LТНД турбины низкого давления[2], что в итоге приводит к интенсивному возрастанию частоты вращения ротора НД.

Таким образом, реализация программы nВД = const в условиях понижения полной температуры на входе в двигатель вызывает монотонное возрастание расхода топлива, температуры газа перед турбиной и частоты вращения ротора НД (см. рис. 1). Поскольку при этом увеличивается расход воздуха через двигатель и общая степень повышения давления в компрессоре, то и тяга двигателя будет непрерывно возрастать. Одновременно с этим происходит и увеличение углов атаки рабочих лопаток последних ступеней КВД, т. е. смещение рабочей точки на характеристике компрессора к границе помпажа.

Из сказанного следует вывод, что сохранение постоянства частоты вращения ротора ВД при пониженных температурах наружного воздуха может привести к потере газодинамической устойчивости компрессора или (и) к недопустимому возрастанию тепловых и механических нагрузок на детали двигателя (в первую очередь – на узел турбины ВД и ротор НД).

Рис. 1. Зависимости расхода топлива, частот вращения роторов и тяги двигателя от температуры воздуха при рН = 760 мм.рт.ст.

При переходе на программу GT = const располагаемая подача топлива в двигатель во всем диапазоне полетных условий оказывается ниже величины, потребной для поддержания постоянства частоты вращения роторов ВД и НД.. В результате этого уменьшение температуры наружного воздуха будет приводить к непрерывному снижению как температуры газа перед турбиной, так и частот вращения роторов двигателя (рис. 1).

При этом поддержание постоянства заданного режима работы при неизменных полетных условиях обеспечивается за счет собственной устойчивости двигателя. Изменение полетных условий влечет за собой и изменение подачи топлива, потребной для поддержания режима. Увеличение высоты полета, например, сопровождается уменьшением расхода воздуха через двигатель, в связи с чем потребная подача топлива в двигатель уменьшается. Игнорирование этого обстоятельства, т. е. сохранение постоянства располагаемой подачи топлива в камеру сгорания, приведет к неконтролируемому росту температуры газа и частот вращения роторов. Для исключения данного явления в системе регулирования АИ-25 предусмотрена автоматическая коррекция расхода топлива в соответствии с изменением полного давления  на входе в двигатель. С уменьшением

на входе в двигатель. С уменьшением  (при увеличении высоты или скорости полета), например, система регулирования автоматически перенастраивает топливную аппаратуру на уменьшение подачи топлива. При этом следует учитывать, что перенастройка топливной аппаратуры на изменение располагаемого расхода топлива означает, кроме всего прочего, смещение температурной границы переключения системы регулирования с программы nВД = const на программу GT = const . Если, например, на взлетном режиме при стандартом атмосферном давлении (

(при увеличении высоты или скорости полета), например, система регулирования автоматически перенастраивает топливную аппаратуру на уменьшение подачи топлива. При этом следует учитывать, что перенастройка топливной аппаратуры на изменение располагаемого расхода топлива означает, кроме всего прочего, смещение температурной границы переключения системы регулирования с программы nВД = const на программу GT = const . Если, например, на взлетном режиме при стандартом атмосферном давлении (  ) этот переход осуществляется при температуре наружного воздуха tH = 15˚C, то при давлении

) этот переход осуществляется при температуре наружного воздуха tH = 15˚C, то при давлении  (соответствует высоте полета 4 км.) температура перехода смещается до tH = - 10˚C. При повышенных давлениях наружного воздуха, соответственно, температурная граница перехода смещается в зону больших значений tH. (рис.2).

(соответствует высоте полета 4 км.) температура перехода смещается до tH = - 10˚C. При повышенных давлениях наружного воздуха, соответственно, температурная граница перехода смещается в зону больших значений tH. (рис.2).

Рис. 2. Зависимости расхода топлива и частоты вращения ротора ВД на взлетном режиме от температуры воздуха при различных давлениях окружающей среды:

а – при рН = 462 мм.рт.ст.

б – при рН = 760 мм.рт.ст.

в – при рН = 780 мм.рт.ст.

Таким образом, весь диапазон условий эксплуатации двигателя АИ-25 на основных полетных режимах (0,85 номинала, номинальный, взлетный) может быть разделен на две зоны:

- зону постоянной частоты вращения ротора ВД;

- зону переменной частоты вращения ротора ВД.

В первой зоне система регулирования работает по программе

nВД = const, а во второй зоне -

Фактическая частота вращения ротора ВД во второй зоне на разных режимах и при различных давлениях и температурах наружного воздуха определяется по графикам (или при помощи спецлинейки). Образец графика для определения частоты вращения ротора ВД показан на рисунке 3.

Рис. 3. Зависимости частоты вращения ротора ВД на взлетном и номинальном режимах от давления и температуры окружающей среды:

.

При работе двигателя на режиме малого газа указанная выше программа регулирования не может быть использована, так как в условиях пониженных температур или (и) повышенных давлений наружного воздуха ее реализация приводит к уменьшению частоты вращения роторов двигателя. Это, в свою очередь, отрицательно сказывается на таком свойстве двигателя, как собственная устойчивость.

Поэтому в качестве основного закона регулирования на малом газа принята программа: nВД =53±1,5% = const.

При реализации данной программы в условиях пониженного расхода воздуха через двигатель (повышение температуры наружного воздуха, увеличение высоты полета) система регулирования перенастраивает топливную аппаратуру на соответствующее уменьшение подачи топлива. При определенных внешних условиях подача топлива достигает некоторого значения  , которое является минимально допустимым по условиям устойчивого горения смеси в камере сгорания (примерно 185 кг/ч). Начиная с этого момента система регулирования переходит на программу

, которое является минимально допустимым по условиям устойчивого горения смеси в камере сгорания (примерно 185 кг/ч). Начиная с этого момента система регулирования переходит на программу  При этом дальнейшее повышение температуры воздуха или увеличение высоты полета будет сопровождаться возрастанием частоты вращения ротора ВД. На высоте полета Н = 6 км частота вращения ротора ВД на малом газе должна быть не менее 60%.

При этом дальнейшее повышение температуры воздуха или увеличение высоты полета будет сопровождаться возрастанием частоты вращения ротора ВД. На высоте полета Н = 6 км частота вращения ротора ВД на малом газе должна быть не менее 60%.

Рис. 4. Зоны постоянной и переменной частот вращения ротора высокого давления при работе на режиме «малый газ»

.

Таким образом, диапазон условий эксплуатации двигателя на режиме малого газа, как и на основных полетных режимах, также разделяется на две зоны;

- зону постоянной частоты вращения ротора ВД (программа регулирования nВД =53±1,5% = const.);

- зону переменной частоты вращения ротора ВД (программа регулирования  )

)

Положение границы перехода зависит от конкретных условий эксплуатации двигателя и определяется по графику, приведенному на рис. 4 (линия а-а).

При работе двигателя на неустановившихся режимах (запуск, приемистость) система регулирования дозирует подачу топлива в двигатель по оптимальному закону, обеспечивающему протекание переходного процесса при максимально возможной температуре газа и, соответственно, за минимальное время. При этом должны исключаться такие последствия неправильной дозировки, как:

- недопустимый заброс температуры газа перед турбиной;

- нарушение устойчивости горения топлива в камере сгорания;

- нарушение газодинамической устойчивости (помпаж) компрессора;

- «зависание» или чрезмерно медленное изменение частоты вращения роторов.

При запуске двигателя дозирование подачи топлива осуществляется в соответствии с изменением физической частоты вращения ротора ВД, т. е. по программе:  . При изменении полетных условий подача топлива дополнительно корректируется в соответствии с изменением давления

. При изменении полетных условий подача топлива дополнительно корректируется в соответствии с изменением давления  на входе в двигатель.

на входе в двигатель.

На режимах разгона (приемистости) система регулирования работает по принципу замедления сигнала на перенастройку топливной аппаратуры, т.е по программе:  , где τ – время. При этом время приемистости при переводе двигателя с режима «малый газ» до режима «взлет» должно составлять:

, где τ – время. При этом время приемистости при переводе двигателя с режима «малый газ» до режима «взлет» должно составлять:

- на земле – не более 15 с.;

- в полете – не более 12 с.

1. Принципы регулирования подачи топлива в камеру сгорания

Основу системы автоматического регулирования составляет система регулирования подачи топлива, упрощенная схема которой показана на рис. 5. Подача топлива от насоса высокого давления (НВД) к коллектору топливных форсунок осуществляется через топливный регулятор, основные элементы которого расположены между входным обратным клапаном (ОК) и запорным клапаном (ЗК).

Рис. 5. Функциональная схема системы регулирования подачи топлива.

Внутри топливного регулятора общая магистраль нагнетания разделяется на три параллельные ветви, по которым топливо подается к расположенным в них дозирующим устройствам:

- основной дозирующей игле (ДИ);

- дозирующей игле автомата запуска (ДИАЗ);

- клапану минимального расхода (КМР).

После дозирующих устройств все три ветви вновь объединяются перед стоп-краном (СК) в общую магистраль, после чего дозированное топливо через открытый СК и запорный клапан поступает в коллектор форсунок.

В результате общее количество топлива, поступающего в камеру сгорания, будет определяться суммарной пропускной способностью ДИ, ДИАЗ и КМР.

Количество топлива, поступающего в камеру сгорания через КМР. является постоянной величиной, не зависящей ни от режима работы двигателя (положения РУД), ни от полетных условий. Подача топлива через другие две ветви, определяется положением ДИ и ДИАЗ.

При этом положение основной ДИ задается положением РУД или сигналом, поступающим на сервомеханизм (СМ) дозирующей иглы от регулятора частоты вращения ротора высокого давления (РЧВВД), а на сервомеханизм ДИАЗ управляющий сигнал поступает от гидромеханического датчика (ГМД) в виде переменного командного давления топлива рТ.ком, пропорционального квадрату частоты вращения ротора ВД.

Производительность (пропускная способность) основной дозирующей иглы, как и дозирующей иглы автомата запуска, находится в прямой зависимости от двух основных факторов[3]:

- площади дозирующего сечения Fдс , задаваемой положением иглы;

- перепадом давлений на дозирующем сечении :  ,

,

где:

- давление топлива в магистрали нагнетания перед дозирующей иглой (давление недозированного топлива);

- давление топлива в магистрали нагнетания перед дозирующей иглой (давление недозированного топлива);

- давление топлива в магистрали за дозирующей иглой (давление дозированного топлива).

- давление топлива в магистрали за дозирующей иглой (давление дозированного топлива).

Принцип дозировки заключается в том, что при перемещении дозирующей иглы величина перепада давлений на ее дозирующем сечении поддерживается постоянной, в результате чего подача топлива в двигатель будет определяться исключительно величиной Fдс . Способ поддержания постоянства перепада определяется типом установленного в системе насоса высокого давления. В топливной системе АИ-25 используется нерегулируемый НВД шестеренного типа. При этом насос подбирается таким образом, чтобы на всех режимах работы он имел достаточный запас производительности[4], гарантирующий надежное питание двигателя топливом при любых полетных условиях. В этом варианте поддержание  осуществляется путем перепуска части топлива из магистрали нагнетания обратно на вход в насос высокого давления. Перепуск осуществляется через клапан перепада давлений (КПД), установленный в системе параллельно НВД. Сигнал на изменение слива топлива подается на КПД от регулятора перепада давлений (РПД), входящего в состав топливного регулятора.

осуществляется путем перепуска части топлива из магистрали нагнетания обратно на вход в насос высокого давления. Перепуск осуществляется через клапан перепада давлений (КПД), установленный в системе параллельно НВД. Сигнал на изменение слива топлива подается на КПД от регулятора перепада давлений (РПД), входящего в состав топливного регулятора.

Рассмотрим совместную работу РПД и КПД на конкретном примере, когда система должна перенастроиться на увеличение подачи топлива. В этом случае ДИ получает сигнал от РУД или РЧВВД на увеличение площади дозирующего сечения. При этом перепад давлений на сечении ДИ падает. Фиксируя отклонение перепада от заданного значения, РПД выдает сигнал клапану перепада на уменьшение слива топлива из магистрали нагнетания до тех пор, пока значение перепада не восстановится до исходного значения. В результате подача топлива в двигатель возрастет строго пропорционально увеличению площади дозирующего сечения иглы.

При изменении полетных условий топливный регулятор, в соответствии с программой регулирования, должен корректировать подачу топлива в двигатель. Принципиально коррекция может осуществляться двумя способами:

- изменением положения (Fдс) дозирующей иглы при сохранении постоянства перепада давлений;

- изменением величины перепада давлений при неизменном положении дозирующей иглы.

В системе регулирования двигателя АИ-25 принят второй способ коррекции. РПД постоянно контролирует величину полного давления  на входе в двигатель и при его изменении выдает корректирующий сигнал КПД на изменение перепада давлений. При увеличении высоты полета, например, РПД дает команду КПД на некоторое увеличение слива топлива из магистрали нагнетания, перенастраивая его, тем самым, на поддержание меньшего перепада давлений. Таким образом, настройка РПД может быть представлена выражением:

на входе в двигатель и при его изменении выдает корректирующий сигнал КПД на изменение перепада давлений. При увеличении высоты полета, например, РПД дает команду КПД на некоторое увеличение слива топлива из магистрали нагнетания, перенастраивая его, тем самым, на поддержание меньшего перепада давлений. Таким образом, настройка РПД может быть представлена выражением:

Управление режимами работы двигателя осуществляется синхронной перенастройкой основной дозирующей иглы и регулятора частоты вращения ротора ВД при перемещении РУД.

При этом задающее устройство основной дозирующей иглы настроено таким образом, что при стандартных атмосферных условиях подача топлива  , заданная положением РУД, точно соответствует подаче топлива, потребной для поддержания

, заданная положением РУД, точно соответствует подаче топлива, потребной для поддержания  на данном режиме. Принципиально необходимость в регуляторе частоты вращения в этих условиях отсутствует.

на данном режиме. Принципиально необходимость в регуляторе частоты вращения в этих условиях отсутствует.

В условиях повышенных температур или (и) пониженных давлений наружного воздуха (т. е. в зоне постоянной частоты вращения ротора ВД) ротор КВД «облегчается», в результате чего  становится больше, чем подача топлива

становится больше, чем подача топлива  , потребная для поддержания постоянства его частоты вращения. При этом управление дозирующей иглой берет на себя РЧВВД , «срезая» избыточную подачу топлива и поддерживая частоту вращения ротора ВД, определенную его задающим устройством (

, потребная для поддержания постоянства его частоты вращения. При этом управление дозирующей иглой берет на себя РЧВВД , «срезая» избыточную подачу топлива и поддерживая частоту вращения ротора ВД, определенную его задающим устройством (  ).

).

В условиях низких температур или (и) повышенных давлений наружного воздуха (т. е. в зоне переменной частоты вращения ротора ВД) наблюдается обратное явление – настройка дозирующей иглы оказывается ниже  , необходимой для поддержания частоты вращения

, необходимой для поддержания частоты вращения  , определенной задающим устройством РЧВВД. В данной ситуации РЧВВД выключается из работы и подача топлива в двигатель будет определяться только положением иглы, заданном РУД.

, определенной задающим устройством РЧВВД. В данной ситуации РЧВВД выключается из работы и подача топлива в двигатель будет определяться только положением иглы, заданном РУД.

Таким образом, можно сделать следующий вывод:

- в зоне постоянной частоты вращения ротора ВД подача топлива в двигатель (положение дозирующей иглы) определяется регулятором частоты вращения ротора ВД. Воздействие РУД на положение дозирующей иглы в этом диапазоне заблокировано;

- в зоне переменной частоты вращения ротора ВД подача топлива в двигатель определяется только положением дозирующей иглы, заданном РУД. Воздействие на ДИ со стороны РЧВВД отсутствует.

2. Конструкция и работа агрегатов системы топливопитания и автоматического регулирования

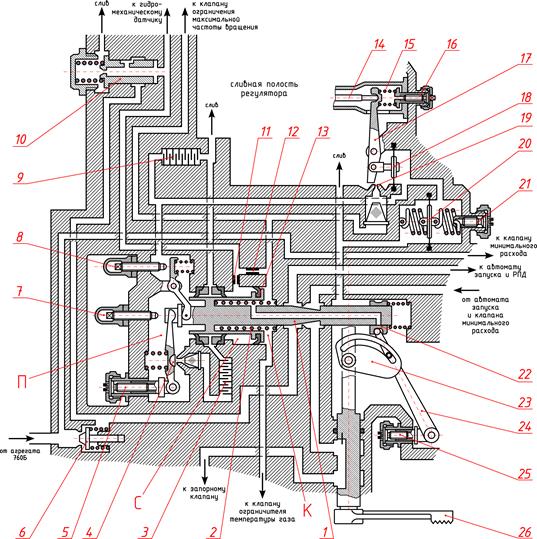

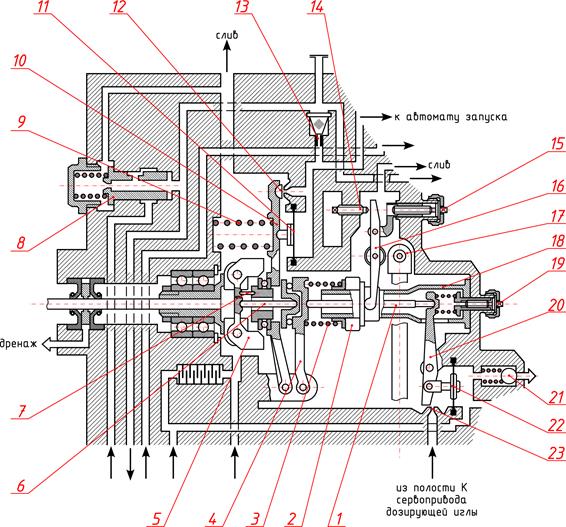

Все основные устройства системы топливопитания и автоматического регулирования, обеспечивающие подачу топлива к основным и пусковым форсункам и дозирование топлива в соответствии с условиями эксплуатации, расположены в двух агрегатах (рис. 6 на вкладке):

- блок топливных насосов (агрегат 760Б);

- топливный регулятор (агрегат 762МА).

3.1.Блок топливных насосов 760Б

Блок топливных насосов выполняет следующие функции:

- предварительное повышение давления топлива, поступающего из внешней топливной системы;

- подачу топлива с высоким давлением в основную и пусковую топливные магистрали;

- тонкую очистку подаваемого в магистрали топлива;

- ограничение максимального давления топлива в магистрали нагнетания;

- поддержание постоянного давления в пусковой топливной магистрали;

- дозирование подачи топлива на всех режимах по командам от регулятора перепада давлений, расположенного в агрегате 762МА (позиция 26 на рис. 6);

- прекращение подачи топлива в двигатель на любом режиме.

В состав агрегата (рис. 7) входит центробежный подкачивающий насос 5, шестеренный насос высокого давления 6, фильтр тонкой очистки 7, клапан предельного давления 8, клапан перепада давлений топлива 3, клапан пускового топлива 2, клапан предельного давления пускового топлива 1, электромагнитный клапан аварийного останова 4.

Центробежный подкачивающий насос 5 повышает давление топлива, поступающего из внешней топливной системы, до 3 ÷ 3,5 кгс/см2 , что обеспечивает бескавитационную работу насоса высокого давления в высотных условиях. От подкачивающего насоса топливо по внешней магистрали подается в топливно-масляный агрегат (ТМА), откуда подогретое топливо поступает на вход в насос высокого давления.

Шестеренный насос высокого давления 6 – подает топливо в магистраль нагнетания с давлением на выходе до 95 кгс/см2 . Непосредственно от насоса топливо поступает к топливному фильтру и клапану предельного давления.

Шариковый клапан предельного давления 8 рассчитан на максимальное давление 95 кгс/см2 . В случае превышения данного значения клапан открывается и перепускает часть топлива из магистрали нагнетания в полость всасывания в насоса высокого давления.

Рис. 7. Принципиальная схема блока топливных насосов.

1 - клапан предельного давления пускового топлива; 2 – клапан пускового топлива; 3 – клапан перепада давлений топлива; 4 – электромагнитный клапан МКТ-20 аварийного останова двигателя; 5 – подкачивающий насос; 6 - насос высокого давления; 7 – фильтр тонкой очистки; 8 – клапан предельного давления.

Фильтр тонкой очистки 7 обеспечивает очистку топлива со степенью фильтрации 20 ÷ 25 мкм. В состав фильтра входит шариковый клапан, который перепускает в двигатель неочищенное топливо в случае засорения фильтра. Открытие клапана происходит при возрастании перепада давлений на фильтре до

3±0,5 кгс/см2.

За фильтром тонкой очистки топливо распределяется по трем направлениям:

- в топливный регулятор 762МА и далее в коллектор топливных форсунок;

- к клапану пускового топлива и далее в пусковую топливную магистраль;

- к клапану перепада давлений.

Клапан пускового топлива 2 предназначен для поддержания постоянства перепада давлений на пусковых топливных форсунках:

Δрпф = рпуск.- рв ,

где:

- рпуск - давление топлива в пусковой магистрали;

- рв - давление воздуха в камере сгорания (при запуске рв ≈ рН).

Положение клапана задается мембраной, которая снизу нагружена усилием от затяжки пружины и от давления наружного воздуха. Верхняя полость мембраны сообщена через клапан 2 с магистралью нагнетания и, одновременно, через жиклер постоянного сечения – со сливом. При неработающем двигателе клапан под действием пружины полностью открыт. В начальный момент запуска верхняя полость мембраны быстро заполняется топливом, поскольку пропускная способность клапана значительно превышает пропускную способность сливного жиклера. Под действием возрастающего давления рпуск мембрана прогибается вниз, а клапан, соответственно, прикрывает подвод топлива в пусковую магистраль. При достижении заданного перепада давлений на мембране устанавливается равновесие сил, в результате чего клапан стабилизируется в положении, при котором подвод топлива в пусковую магистраль уравновешивается сливом через нерегулируемый жиклер. Таким образом, в пусковой магистрали при работающем двигателе всегда будет поддерживаться постоянный перепад давлений, гарантирующий надежный розжиг камеры сгорания при любых полетных условиях.

При открытии электромагнитного клапана пускового топлива (позиция 53 на рис. 6) давление в пусковой магистрали кратковременно падает, что немедленно компенсируется увеличением производительности клапана пускового топлива. В момент закрытия электромагнитного клапана давление в пусковой магистрали резко возрастает, что приводит к закрытию клапана пускового топлива. Если при этом давление достигнет предельного значения (3,5 кгс/см2), срабатывает клапан 1, перепускающий часть топлива в магистраль слива.

Клапан перепада давлений 3 выполняет роль основного регулирующего органа механизма дозирования топлива. Непосредственным назначением клапана является поддержаниезаданного перепада давлений на дозирующих сечениях основной дозирующей иглы и дозирующей иглы автомата запуска топливного регулятора (позиции, соответственно, 43 и 34 на рис. 6).

Принцип работы клапана заключается в регулировании слива топлива из магистрали нагнетания в полость всасывания насоса высокого давления.

Положение клапана задается величиной давления топлива в его пружинной (по схеме – левой) полости. С одной стороны пружинная полость через калиброванное осевое отверстие в поршне клапана и через дроссельный пакет соединена с подводом топлива из магистрали нагнетания, а с другой стороны – со сливными полостями топливного регулятора через струйный жиклер регулятора перепада давлений (РПД). На установившихся режимах работы двигателя и при неизменных полетных условиях слив топлива через струйный жиклер РПД уравновешивается подводом топлива через осевое отверстие клапана. При этом давление в пружинной полости поддерживается постоянным, а клапан находится в равновесии, обеспечивая постоянный слив топлива из магистрали нагнетания. При отклонении перепада давлений на дозирующей игле от заданного значения (≈ 4 кгс/см2) РПД соответствующим образом изменяет и величину давления в пружинной полости клапана. При уменьшении перепада, (например, при увеличении дозирующего сечения иглы) РПД прикрывает слив из пружинной полости клапана. Это вызывает смещение клапана вправо (по схеме) и уменьшение слива топлива из магистрали нагнетания. Соответственно и давление топлива в магистрали нагнетания будет возрастать до тех пор, пока перепад давлений на дозирующей игле не восстановится до исходного значения. В этот момент РПД стабилизирует слив из пружинной полости и клапан перепада занимает новое равновесное положение.

Электромагнитный клапан аварийного останова 4 обеспечивает аварийное выключение двигателя по электрическому сигналу, независимо от положения РУД. Узел клапана состоит жиклера (седло клапана) и электромагнита МКТ-20 с подвижным сердечником, на торце которого установлен клапан. При обесточенном электромагните его сердечник вместе с клапаном под действием пружины прижимается к седлу, отсекая при этом пружинную полость клапана перепада давлений (3) от полости слива. При подаче питания на электромагнит его сердечник втягивается и соединяет полость пружины клапана (3) со сливом. В результате клапан перепада давлений смещается в крайнее левое положение, закольцовывая магистраль нагнетания НВД с полостью всасывания. При этом давление топлива в магистрали нагнетания падает до 4÷5 кгс/см2, что приводит к закрытию запорного клапана топливного регулятора (позиция 44 на рис. 6) и прекращению подачи топлива в коллектор форсунок.

3.2.Топливный регулятор 762МА

Приводной топливный регулятор (рис. 6) обеспечивает дозирование подачи топлива в двигатель на всех режимах его работы совместно с агрегатом 760Б и электронной системой ограничения температуры газа за турбиной.

3.2.1.Основные функции регулятора:

- дозирование подачи топлива при запуске двигателя;

- дозирование подачи топлива при приемистости и сбросе газа;

- задание режима работы двигателя по расходу топлива или частоте вращения ротора КВД;

- автоматическое поддержание заданного режима работы двигателя путем стабилизации частоты вращения ротора КВД или расхода топлива;

- корректировка подачи топлива по высоте и скорости полета;

- ограничение минимального расхода топлива при запуске и на основных режимах работы;

- ограничение предельной частоты вращения ротора КВД;

- «срезка» подачи топлива в двигатель по сигналу от электронной системы ограничения температуры газа за турбиной;

- выдача электрического сигнала на отключение воздушного стартера на заданной частоте вращения ротора КВД при запуске;

- выдача управляющих сигналов на закрытие клапанов перепуска воздуха (КПВ) на заданной частоте вращения ротора КВД;

- прекращение подачи топлива по механической команде от РУД.

3.2.2.Устройство и принцип работы регулятора

Количество топлива, поступающего через топливный регулятор в коллектор форсунок, определяется положением (настройкой) трех его основных элементов (рис. 6):

- основной дозирующей иглы (43);

- дозирующей иглы автомата запуска (34);

- клапана минимального расхода топлива (31).

К основной дозирующей игле (ДИ) и к дозирующей игле автомата запуска (АЗ) топливо подводится от блока насосов через обратный клапан (47) топливного регулятора, рассчитанный на избыточное давление 1,5±0,5 кгс/см2. Одновременно с этим недозированное топливо по обводному каналу регулятора (минуя обратный клапан) поступает к клапану минимального расхода (КМР). Пройдя дозирующие сечения ДИ, дозирующей иглы АЗ и КМР, дозированное топливо через открытый стоп-кран (40) поступает к запорному клапану (44) топливного регулятора. При достижении избыточного давления в магистрали дозированного топлива 6+0,5 кгс/см2 запорный клапан открывает подачу топлива в коллектор форсунок.

Таким образом, подача топлива в двигатель в каждый момент времени определяется суммарной пропускной способностью (производительностью) КМР, АЗ и ДИ.

При этом производительность КМР задается исходной настройкой регулятора и является величиной постоянной, не зависящей ни от положения органов управления двигателем, ни от полетных условий. Величина минимального расхода устанавливается на таком уровне, который гарантирует устойчивость процесса горения в камере сгорания на любом режиме работы двигателя и при любых полетных условиях.

Производительность дозирующей иглы АЗ изменяется только в процессе запуска от минимального значения до некоторой максимальной величины, которая достигается при выходе двигателя на режим «малый газ». В дальнейшем на всех режимах производительность АЗ сохраняется неизменной, вплоть до выключения двигателя. Увеличение производительности дозирующей иглы АЗ в процессе запуска происходит в соответствии с нарастанием физической частоты вращения ротора КВД. Сигналом для изменения положения дозирующей иглы является изменение командного давления топлива  , поступающего к АЗ от гидромеханического датчика (ГМД) частоты вращения ротора КВД (11). При этом величина командного давления находиться в прямой зависимости от квадрата физической частоты вращения ротора КВД:

, поступающего к АЗ от гидромеханического датчика (ГМД) частоты вращения ротора КВД (11). При этом величина командного давления находиться в прямой зависимости от квадрата физической частоты вращения ротора КВД:

Производительность основной ДИ регулируется на режимах от малого газа до взлетного включительно. Управляющий сигнал на перемещение ДИ формируется путем изменения слива топлива из командной полости сервопривода ДИ (полость «К» на рис. 8) через специальную магистраль управления.

При управлении режимами производительность ДИ исходно задается рычагом управления двигателем 38, который посредством валика и профилированного кулачка 41 связан с ползуном, установленным на золотнике ДИ. Перемещение РУД и связанного с ним ползуна приводит к изменению слива топлива из полости «К» (через внутренний канал золотника ДИ). Тем самым формируется сигнал на поддержание определенного расхода топлива:  .

.

Одновременно с изменением настройки ДИ перемещение РУД вызывает синхронное изменение настройки центробежного регулятора (РЧВВД) частоты вращения ротора КВД (10). Настройка РЧВВД осуществляется при помощи профилированного кулачка 51, поворот которого приводит к изменению положения рычага обратной связи 15, регулирующего слив топлива из полости «К» через струйный жиклер.

Таким образом формируется сигнал на поддержание определенной частоты вращения ротора КВД:

В конечном итоге производительность дозирующей иглы будет зависеть от конкретных условий эксплуатации двигателя.

В условиях, когда подача топлива заданная положением РУД (  ), оказывается недостаточной для поддержания частоты вращения ротора КВД, заданной настройкой центробежного регулятора (

), оказывается недостаточной для поддержания частоты вращения ротора КВД, заданной настройкой центробежного регулятора (  ), фактическая подача топлива в двигатель будет определяться исключительно положением РУД. При этом реализуется программа

), фактическая подача топлива в двигатель будет определяться исключительно положением РУД. При этом реализуется программа  .

.

Соответственно, когда настройка ДИ оказывается избыточной по отношению к настройке РЧВВД, игла становится под контроль центробежного регулятора, который «срезает» избыток топлива, обеспечивая выполнение программы  .

.

В определенных условиях эксплуатации на дозирующую иглу может поступать сигнал на уменьшение подачи топлива вне зависимости от положения РУД и настройки РЧВВД. :

- при достижении  сигнал на уменьшение подачи топлива поступает от клапана ограничения предельной частоты вращения (14);

сигнал на уменьшение подачи топлива поступает от клапана ограничения предельной частоты вращения (14);

- при достижении предельного значения температуры газа за турбиной (720±15˚С) сигнал поступает от регулятора температуры РТ-12-9 через электромагнитный клапан (42) топливного регулятора.

На режимах приемистости и сброса газаскорость перемещения дозирующей иглы, а следовательно, и время приемистости, регулируется автоматом приемистости, состоящим из двух функциональных блоков:

- блок стабилизатора (37) с гидроаккумулятором (36);

- блок дроссельных пакетов (46 и 51) с клапаном (48) перелома временнóй характеристики.

Поддержание заданной величины перепада давлений на дозирующем сечении основной ДИ обеспечивает регулятор перепада давлений (РПД), работающий совместно с клапаном постоянного перепада (3) блока топливных насосов. При неизменных полетных условиях РПД поддерживает постоянство перепада давлений на дозирующей игле, благодаря чему подача топлива в двигатель будет определяться исключительно величиной ее дозирующего сечения (Fдс ). При изменении полетных условий РПД корректирует величину перепада в соответствии с изменение полного давления на входе в двигатель. Тем самым обеспечивается равенство потребных и располагаемых расходов топлива на различных высотах и скоростях полета.

Величина перепада давлений контролируется измерителем пропорционального расхода, включающего в свой состав входной жиклер (28), мембрану сравнения (30) и два сливных жиклера (23 и 25). От измерителя управляющий сигнал поступает через мембрану (27) на рычаг (26) исполнительного механизма, который, в свою очередь, регулирует величину слива топлива из левой полости клапана постоянного перепада (3).

При изменении полного давления на входе в двигатель на рычаг 26 поступает дополнительный корректирующий сигнал от блока анероидов (высотного корректора).

Помимо перечисленных выше элементов в состав топливного регулятора входит ряд автоматических устройств, являющихся частью системы автоматического регулирования, но не связанные с регулирование подачи топлива в камеру сгорания. К ним относятся датчики (16,19) и механизмы (21,22) системы управления клапанами перепуска воздуха, а также клапан отключения воздушного стартера (16).

Команда на закрытие клапанов перепуска воздуха из КВД выдается последовательно при достижении частоты вращения ротора КВД 73-76% (из-за V ступени) и 82,5-83,5% (из-за III ступени).

Отключение воздушного стартера происходит при достижении  .

.

Управляющим сигналом для срабатывания данных устройств является изменение командного давления топлива, поступающего от гидромеханического датчика (  ).

).

3.2.3.Конструкция и работа основных устройств регулятора

Клапан постоянного давления топлива (КПД)

Клапан постоянного давления (рис. 8) служит для поддержания постоянного давления топлива (12 ÷ 14 кгс/см2) в рабочей магистрали, питающей сервоприводы дозирующей иглы, клапана отключения стартера и механизмов управления клапанами перепуска воздуха. Использование в сервоприводах автоматических устройств рабочего топлива с постоянным давлением обеспечивает более стабильную их работу в процессе регулирования.

Конструктивно клапан состоит из пустотелого золотника (10) гильзы и пружины. В золотнике и гильзе имеются радиальные отверстия, сообщенные через обратный клапан (6) с магистралью подвода топлива от насоса высокого давления. На внешней поверхности золотника выполнен поясок, одна из кромок которого («отсечная кромка») частично перекрывает радиальные отверстия гильзы.

При работе двигателя топливо от насоса через совмещенные радиальные отверстия золотника и гильзы и через внутреннюю полость золотника непрерывно поступает в рабочую магистраль. Одновременно с этим часть топлива через калиброванное отверстие (жиклер) в левой части золотника выходит в полость пружины клапана, откуда далее перепускается в сливную полостью регулятора. Из этого следует, что давление топлива в рабочей магистрали будет всегда ниже, чем в магистрали нагнетания, а конкретное его значение будет определяется балансом между количеством топлива, подводимого в эту магистраль, и количеством сливаемого топлива.

Принцип работы клапана основан на дросселировании подвода топлива в рабочую магистраль за счет изменения положения отсечной кромки золотника относительно окон подвода топлива. На установившихся режимах усилие, действующее на правый торец золотника от рабочего давления, уравновешивается усилием от затяжки пружины и от давления слива. При этом золотник находится в положении, в котором подвод топлива в рабочую магистраль и слив из этой магистрали равны. В этих условиях давление в рабочей магистрали будет поддерживаться постоянным[5] (на уровне 12÷14 кгс/см2

Рис. 8. Узел основной дозирующей иглы.

1 - золотник; 2 – пружина сервопоршня; 3 – дроссельный пакет второй ветви приемистости; 4 – клапан перелома характеристики подачи топлива при приемистости; 5 – винт регулировки смещения точки перелома характеристики подачи топлива при приемистости (винт №48); 6 - обратный клапан; 7 – регулировочный винт упора максимального расхода топлива (винт №49); 8 - регулировочный винт упора холостого хода (винт №33); 9 - дроссельный пакет первой ветви приемистости; 10 – клапан постоянного давления топлива; 11 - жиклер-демпфер; 12 – питающий жиклер сервопривода; 13 – сервопоршень дозирующей иглы; 14 – шток обратной связи центробежного регулятора; 15 - пружина механизма обратной связи; 16 – винт регулировки первоначального броска топлива; 17 – рычаг обратной связи центробежного регулятора; 18 - мембрана стабилизатора; 19 – струйный жиклер; 20 – мембрана гидроаккумулятора; 21 – регулировочный винт настройки гидроаккумулятора; 22 – ползун задающего устройства дозирующей иглы; 23 – кулачок перемещения ползуна; 24 – рычаг задающего устройства; 25 – винт регулировки расхода топлива в зоне переменной частоты вращения (винт №39); 26 – рычаг управления двигателем.

С; К; П – топливные полости.

Отклонение давления топлива в рабочей магистрали от заданного значения приводит к нарушению баланса сил на золотнике клапана и, соответственно, к изменению положения его отсечной кромки относительно окон подвода топлива. В результате подвод топлива в рабочую магистраль изменяется, что обеспечивает восстановление давления до исходного значения. Например, в случае падения давления в рабочей магистрали клапан золотника сместится по схеме вправо. При этом его отсечная кромка увеличит сечение окна подвода топлива, что обеспечит возрастание давления в рабочей магистрали до тех пор, пока не восстановится равновесие сил на золотнике.

Узел основной дозирующей иглы

Узел основной дозирующей иглы (ДИ) является ключевым элементом системы дозирования подачи топлива. Его назначение заключается в регулировании площади дозирующего сечения (  ) в магистрали подачи топлива к форсункам в диапазоне рабочих режимов (от малого газа до взлетного включительно) в соответствии с положением РУД или (и) по командам от автоматических устройств регулятора.

) в магистрали подачи топлива к форсункам в диапазоне рабочих режимов (от малого газа до взлетного включительно) в соответствии с положением РУД или (и) по командам от автоматических устройств регулятора.

Конструктивно узел дозирующей иглы состоит из следующих элементов (рис. 8):

-золотниковый узел;

-узел упоров-ограничителей хода ДИ;

-узел сервопривода;

-узел задающего устройства (механизм настройки).

Золотниковый узел образован золотником (1) и втулкой. Внешняя поверхность золотника (собственно иглы) спрофилирована таким образом, что образует с внутренним кольцевым выступом втулки дозирующее сечение, величина которого меняется при перемещении иглы. При смещении иглы влево (по схеме)  увеличивается, а вправо, соответственно, уменьшается. Поскольку при этом перепад давлений на дозирующем сечении поддерживается постоянным, то подача топлива в двигатель будет меняться прямо пропорционально изменению площади сечения.

увеличивается, а вправо, соответственно, уменьшается. Поскольку при этом перепад давлений на дозирующем сечении поддерживается постоянным, то подача топлива в двигатель будет меняться прямо пропорционально изменению площади сечения.

В теле золотника имеется осевой канал и два ряда радиальных отверстий для слива топлива из полости «К» сервопривода.

Узел упоров-ограничителей включает с себя два регулировочных винта (7 и 8), фиксирующих дозирующую иглу в крайних положениях:

-регулировочный винт 7 – в положении максимальной подачи топлива (крайнее левое положение иглы по схеме);

-регулировочный винт 8 – в положении минимальной подачи (крайнее правое положение иглы).

Узел сервопривода представляет собой гидравлический усилитель одностороннего действия, развивающий усилия, необходимые для перемещения дозирующей иглы или удержания ее в равновесном состоянии. Исполнительная часть усилителя состоит из сервопоршня (13), выполненного за одно целое с золотником ДИ, и пружины (2).

Усилие, необходимое для перемещения ДИ, создается на поршне за счет регулирования перепада давлений между полостями «С» и «К». В качестве рабочей жидкости в обеих полостях используется топливо, поступающее из рабочей магистрали КПД:

-в полость С («силовую полость») – через жиклер-демпфер 11;

-в полость К («командную полость») - через жиклер 12.

При этом в полости С всегда поддерживается постоянное давление, равное давлению топлива в рабочей магистрали КПД (12÷14 кгс/см2). Давление топлива в полости К, в свою очередь, корректируется сливом топлива, который, в зависимости от конкретных условий эксплуатации, осуществляется либо через струйный жиклер 19, либо через внутренний канал золотника ДИ. В первом случае величина слива регулируется положением рычага (17) обратной связи центробежного регулятора, а во втором случае – положением ползуна (22) задающего устройства.

В совокупности струйный жиклер 19, рычаг 17, внутренний канал золотника ДИ, ползун 22 и питающий жиклер 12 образуют управляющий механизм сервопривода. Сливая топливо из полости К управляющий механизм поддерживает в ней пониженное (по отношению к полости С) давление[6]. Благодаря этому на поршне возникает перепад давлений, создающий усилие, направленное на перемещение ДИ в сторону упора 8 минимальной подачи[7].

Натяжение пружины (2), в свою очередь, создает усилие, направленное в сторону упора 7 максимальной подачи.

На установившихся режимах слив через жиклер 19 или через внутренний канал золотника устанавливается равным подводу топлива через жиклер 12, за счет чего давление в полости К поддерживается постоянным. При этом усилие, создаваемое на поршне под воздействием перепада давлений, уравновешивается силой натяжения пружины 2. В результате дозирующая игла будет находиться в равновесном состоянии, обеспечивая постоянство подачи топлива в двигатель.

В случае уменьшения (или полного перекрытия) слива топлива из полости К давление в ней возрастает, а перепад давлений на поршне, соответственно, уменьшается. Как следствие этого ДИ под действием пружины начинает смещаться в сторону увеличения подачи топлива до тех пор, пока вновь не откроется слив из полости К.

Увеличение слива, соответственно, будет сопровождаться падением давления в полости К и перемещением ДИ под действием возросшего перепада давлений в сторону уменьшения подачи топлива.

Узел задающего устройства по команде от РУД формирует управляющий сигнал, настраивающий ДИ на поддержание определенного расхода топлива:  . В состав задающего устройства входят: кулачок 23, установленный на валике РУД 26, ползун 22 и рычаг 24. Рычаг с одной стороны шарнирно соединен с ползуном, а с другой стороны крепится на оси в опоре, положение которой регулируется винтом 25. В средней части рычага имеется ролик, входящий в профильный паз кулачка.

. В состав задающего устройства входят: кулачок 23, установленный на валике РУД 26, ползун 22 и рычаг 24. Рычаг с одной стороны шарнирно соединен с ползуном, а с другой стороны крепится на оси в опоре, положение которой регулируется винтом 25. В средней части рычага имеется ролик, входящий в профильный паз кулачка.

Ползун установлен на золотнике ДИ и выполняет роль «заслонки», управляющей сливом топлива из командной полости К сервопоршня.

При повороте РУД в сторону увеличения режима рычаг 21 под воздействием кулачка поворачивается против часовой стрелки и смещает ползун влево. При этом ползун своей торцевой кромкой перекрывает канал слива топлива из полости К, что вызывает перемещение вслед за ползуном (также влево) и ДИ. Это движение, сопровождаемое возрастанием подачи топлива в двигатель, будет продолжаться до тех пор, пока кромка ползуна вновь не откроет окно слива топлива в золотнике. Стабилизация ДИ в новом положении произойдет в тот момент, когда слив топлива из командной полости уравновесит подвод топлива в эту полость через питающий жиклер 12.

При установке РУД на упор «Взлет» (αРУД = 98°÷104° по лимбу регулятора) ползун полностью перекрывает слив топлива из командной полости, что обеспечивает установку ДИ на упор максимальной подачи топлива.

Поворот РУД в сторону понижения режима, соответственно, вызовет смещение ползуна вправо, открытие окон слива из полости К и перемещение ДИ вслед за ползуном на уменьшение подачи топлива. Установка РУД на упор «Малый газ» (αРУД = 12°÷20° по лимбу регулятора) означает полное открытие слива из командной полости, в результате чего ДИ устанавливается на упор минимальной подачи топлива (упор «холостого хода»).

Таким образом, дозирующая игла вместе с ползуном образуют механизм, отслеживающий перемещение РУД. В результате каждому фиксированному положению РУД соответствует вполне определенное положение ДИ и расход топлива.

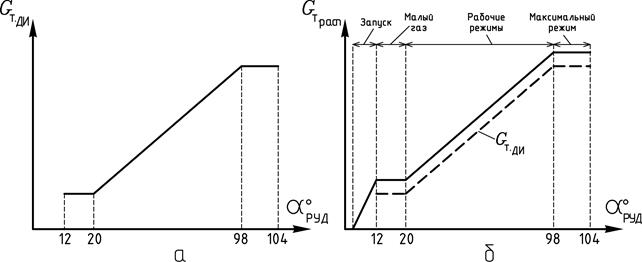

Настроечная характеристика, показывающая зависимость расхода топлива, заданного положением ДИ (GT.ди), от положения РУД по лимбу регулятора показана на рис. 9а. Реальная расходная (дроссельная) характеристика топливного регулятора, учитывающая, наряду с производительностью ДИ, расход топлива через клапан минимального расхода и через автомат запуска, приведена на рис. 9б.

Рис. 9. Зависимости расхода топлива от положения РУД по лимбу регулятора

а - настроечная характеристика узла дозирующей иглы;

б – дроссельная характеристика топливного регулятора.

Узел приемистости

Приемистостью называется неустановившийся режим работы двигателя, при котором происходит возрастание частот вращения роторов КНД и КВД, расхода воздуха и температуры газа перед турбиной. Этот процесс однозначно характеризуется временем приемистости (tпр) – то есть временем, прошедшим от начала перемещения РУД до выхода двигателя на заданный повышенный режим работы. Для ГТД приемистость может быть как полной – от малого газа до взлетного режима, так и частичной – от малого газа до другого повышенного режима. Основным эксплуатационным показателем приемистости ГТД является, как правило, время полной приемистости.

Приемистость обеспечивается за счет избыточной мощности на роторе (роторах) турбины, которая возникает при выполнения главного требования - превышении располагаемой подачи топлива в двигатель GТ.расп над подачей топлива GТ.потр, потребной для работы на установившихся режимах. Таким образом, весь процесс перехода двигателя на повышенный режим должен протекать в условиях избыточной подачи топлива в камеру сгорания:

ΔGT = GТ.расп - GТ.потр

Практически это достигается быстрым (за 1÷2 с.) перемещением РУД с упора малого газа на упор «взлет». Результатом этого, как было указано выше, является перекрытие слива из командной полости ДИ и ее быстрое перемещение к упору максимальной подачи. Характерной особенностью данного процесса является то, что на его начальном этапе нарастание подачи топлива протекает в условиях чрезвычайно медленного роста частоты вращения роторов и расхода воздуха через двигатель[8]. Разность расходов топлива ΔGT на данном этапе принято называть «начальным броском топлива». Внешними его проявлениями является резкое обогащение смеси в камере сгорания, сопровождающееся ростом температуры газа («бросок температуры») и увеличением мощности турбины. Дальнейшее нарастание подачи топлива происходит в условиях увеличения частоты вращения роторов и расхода воздуха через двигатель, но темп нарастания GТ.расп в любом случае гарантирует избыточную подачу по отношению к GТ.потр. Основной проблемой в данном случае является то, что при отсутствии специального автомата приемистости величина ΔGT значительно превышает предельное значение избыточной подачи, которое ограничивается устойчивостью процесса горения топливовоздушной смеси в камере сгорания, минимальным запасом газодинамической устойчивости компрессора и максимально допустимой температурой газа перед турбиной.

Задача автомата приемистости, таким образом, сводится к ограничению темпа нарастания подачи топлива при приемистости. При этом оптимальной будет являться такая программа работы автомата, которая обеспечит протекание процесса при максимально допустимой температуре газа и минимальном запасе устойчивости компрессора.

Узел приемистости, установленный в топливном регуляторе двигателя, относится к автоматам временнόго типа. Принцип его действия заключается в замедлении перенастройки основной ДИ при быстром перемещении РУД.

Конструктивно автомат приемистости (АП) состоит из двух функциональных блоков (рис. 8):

- блок стабилизатора с гидроаккумулятором

- блок дроссельных пакетов с клапаном перелома временнóй характеристики.

Стабилизатор в сочетании с гидроаккумулятором образуют устройство, предназначенное для ограничения начального броска топлива на первом этапе приемистости. Стабилизатор представляет собой резиновую мембрану 18 со штоком, шарнирно соединенным с рычагом 17 обратной связи центробежного регулятора. Основным элементом гидроаккумулятора также является резиновая мембрана (20), нагруженная с двух сторон пружинами растяжения. Затяжка правой (по схеме) пружины регулируется винтом 21, чем обеспечивается первоначальная настройка аккумулятора. Левые полости стабилизатора и гидроаккумулятора непосредственно соединены со сливной полостью топливного регулятора. Правые полости, соответственно, соединены между собой и с полостью П («полость приемистости») сервомеханизма дозирующей иглы. Полость П, в свою очередь, сообщена со сливной полостью топливного регулятора через дроссельный пакет 9.

Блок дроссельных пакетов с клапаном перелома временнόй характеристики являются частью автомата приемистости, ограничивающей темп нарастания подачи топлива на втором этапе приемистости. В состав блока входит дроссельный пакет 9 первой ветви приемистости, дроссельный пакет 3 второй ветви приемистости и клапан 4 перелома временнόй характеристики. Клапан смонтирован в рычаге, вращающемся на оси, закрепленной в опоре. Положение оси регулируется винтом 6.

Дроссельные пакеты соединяют полость П сервопривода ДИ со сливной полостью регулятора, причем сообщение этих полостей через пакет 3 может осуществляться только при открытом клапане 4.

На установившемся режиме работы двигателя в полости П сервомеханизма и во всех полостях стабилизатора и гидроаккумулятора устанавливается давление, равное давлению топлива в сливной полости регулятора. Мембраны 18 и 20 находятся в нейтральном положении, клапан 4 закрыт под действием пружины.

При переводе двигателя на повышенный режим рычаг 17, реагируя на перемещение РУД, своим торцом перекрывает отверстие струйного жиклера 19. Одновременно с этим слив топлива из командной полости сервопривода перекрывается ползуном 22.

Следствием этого является быстрое перемещение ДИ влево (в сторону увеличения расхода топлива), в процессе которого сервопоршень 13 вытесняет топливо из полости П в сливную полость регулятора. При этом за счет сопротивления, создаваемого дроссельным пакетом 9, давление в полости П и, соответственно, в правых полостях стабилизатора и гидроаккумулятора, начинает возрастать и на мембранах 18 и 20 создается перепад давлений. Первоначально усилие, создаваемое перепадом давлений на мембрану стабилизатора 18, не может преодолеть усилие затяжки пружины 15 и струйный жиклер 19 остается закрытым. В это время перемещение ДИ происходит практически без ограничения скорости – т. е. происходит первоначальный бросок топлива.

При возрастании перепада давлений между полостью П и сливной полостью до значения, равного 0,3 кгс/см2, усилие на мембране стабилизатора преодолевает усилие затяжки пружины 15. Прогибаясь влево, мембрана поворачивает рычаг 17 по часовой стрелке открывая тем самым слив топлива из командной полости К сервопривода через жиклер 19. Скорость перемещения ДИ при этом резко падает. Не смотря на то, что перепад давлений между полостью П и сливной полостью в этот момент уменьшается, мембрана стабилизатора за счет действия гидроаккумулятора[9] некоторое время продолжает удерживать рычаг 17 в открытом положении. Таким образом, совместное действие стабилизатора и гидроаккумулятора обеспечивает ограничение начального броска топлива.

В дальнейшем, по мере уменьшения перепада давлений на мембране стабилизатора, струйный жиклер 19 прикрывается, что вызывает ускоренное перемещение ДИ в сторону увеличения расхода топлива. При этом темп нарастания подачи топлива первоначально определяется гидравлическим сопротивлением («проливкой») дроссельного пакета 9. Характеристика подачи топлива на этом этапе называется «первой ветвью приемистости».

В определенный момент времени дозирующая игла достигает положения, при котором она своим буртиком упирается в рычаг клапана 4 и поворачивает его против часовой стрелки. В этот момент клапан открывается и соединяет полость П со сливной полостью регулятора через дроссельный пакет 3. Возросшая суммарная пропускная способность дроссельных пакетов вызывает увеличение темпа нарастания подачи топлива, что означает переход автомата на вторую ветвь приемистости. Этому способствует как уменьшение сопротивления перемещению иглы в результате падения давления в полости П, так и уменьшение перепада давлений на мембране стабилизатора, вызывающее прикрытие сливного жиклера 19.

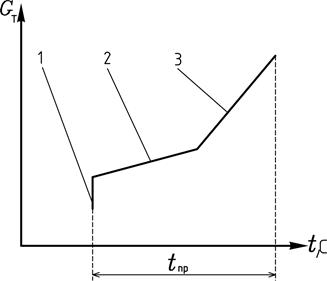

Рис. 10. Характеристика подачи топлива в двигатель при приемистости.

1 – начальный бросок топлива; 2 – первая ветвь приемистости; 3 – вторая ветвь приемистости.

Момент перехода с первой на вторую ветвь приемистости называется «переломом характеристики расхода топлива».

Примерный характер изменения подачи топлива в двигатель при приемистости показан на рис. 10.

Центробежный регулятор частоты вращения ротора КВД

Рис. 11. Центробежный регулятор и гидромеханический датчик частоты вращения ротора высокого давления.

1 - шток обратной связи; 2 – термокомпенсатор; 3 – пружина задающего устройства; 4 – опорный рычаг; 5 – центробежный датчик; 6 - толкатель; 7 – толкатель рычага гидромеханического датчика; 8 – клапан постоянного давления; 9 – пружина гидромеханического датчика; 10 – рычаг гидромеханического датчика; 11 – топливная мембрана; 12 – клапан слива; 13 – питающий жиклер; 14 – винт регулировки минимальной частоты вращения (винт № 52); 15 – винт регулировки максимальной частоты вращения (винт № 13); 16 – рычаг загрузки пружины регулятора; 17 – профилированный кулачок пружины регулятора; 18 – направляющая втулка; 19 – винт регулировки первоначального броска топлива (винт № 16); 20 – рычаг обратной связи; 21 – клапан стравливания воздуха; 22 – мембрана стабилизатора; 23 – струйный жиклер.

Центробежный регулятор предназначен для автоматического поддержания постоянства заданной частоты вращения ротора КВД, при соответствующих полетных условиях (см. рис. 2 и рис. 4), в диапазоне режимов от малого газа до максимального режима включительно.

В состав регулятора (рис. 11) входит центробежный датчик частоты вращения, задающее устройство с механизмом настройки и механизм обратной связи.

Центробежный датчик 5 выполнен в виде вилки, приводимой во вращения от ротора КВД, с установленными в ней на осях двумя Г- образными грузиками. Выходным сигналом датчика является центробежная сила грузиков  , пропорциональная квадрату измеренной частоты вращения ротора КВД. Через толкатель 6 усилие, развиваемое датчиком, передается на опорный рычаг 4 регулятора, а через толкатель 7 – на рычаг 10 гидромеханического датчика.

, пропорциональная квадрату измеренной частоты вращения ротора КВД. Через толкатель 6 усилие, развиваемое датчиком, передается на опорный рычаг 4 регулятора, а через толкатель 7 – на рычаг 10 гидромеханического датчика.

Задающее устройство регулятора в соответствии с положением РУД формирует сигнал, настраивающий регулятор на поддержание определенной частоты вращения. Его основными элементами являются: профилированный кулачок 17, расположенный на валике РУД, загрузочный рычаг 16 , пружина 3 и регулировочные винты 14 и 15. Выходным сигналом задающего устройства является сила натяжения пружины  , пропорциональная заданной частоте вращения ротора. Величина

, пропорциональная заданной частоте вращения ротора. Величина  , в свою очередь, определяется положением валика РУД с профилированным кулачком.

, в свою очередь, определяется положением валика РУД с профилированным кулачком.

При положении РУД на упоре «Малый газ» (αРУД = (12 ÷ 20)˚ по лимбу регулятора) кулачок занимает положение, при котором между ним и роликом загрузочного рычага возникает зазор. При этом рычаг под действием пружины 3 поворачивается против часовой стрелки до упора в регулировочный винт 14. Сила натяжения пружины в данном случае определяется только положением регулировочного винта, что соответствует настройке регулятора на поддержание минимальной частоты вращения ротора КВД.

При перемещении РУД на увеличение режима кулачок, набегая на ролик рычага 16 бόльшим радиусом, поворачивает его по часовой стрелке. В результате сила натяжения пружины, соответственно и настройка регулятора, возрастают. Максимального значения настройка регулятора достигает при установке РУД на упор «Взлет», что соответствует αРУД = (98÷104)° по лимбу регулятора.

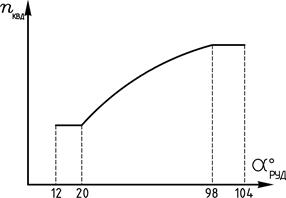

Настроечная характеристика регулятора, показывающая зависимость заданной частоты вращения ротора КВД от положения РУД по лимбу регулятора, показана на рис. 12.

Рис. 12. Настроечная характеристика центробежного регулятора ротора КВД.

.

На величину силы натяжения пружины 3 также оказывает влияние термокомпенсатор 2, расположенный между опорной тарелкой пружины и скользящим упором, установленным на направляющей втулке 18. Термокомпенсатор представляет собой пакет биметаллических пластин. При нагревании топлива высота пакета увеличивается, что компенсирует тепловое расширение корпуса агрегата, гарантируя тем самым сохранение настройки регулятора.

Механизм обратной связи центробежного регулятора сравнивает выходные сигналы центробежного датчика и задающего устройства регулятора и, в зависимости от их соотношения, вырабатывает итоговый сигнал в виде изменения слива топлива из командной полости дозирующей иглы. В состав механизма (рис. 11) входит двуплечий рычаг 20, шток 1 и узел регулировочного винта 19 с пружиной. Нижняя (по схеме) торцевая кромка рычага выполняет функцию заслонки, регулирующей слив топлива через струйный жиклер 23 из командной полости К (см. рис. 8) дозирующей иглы.

На верхнее плечо рычага через шток обратной связи передается усилие, представляющее собой разность сил, действующих со стороны центробежного датчика (