Измерительно-вычислительные комплексы

Одной из разновидностей ИИС является измерительно-вычислительный комплекс (ИВК) – функционально объединенная с помощью специальной многоканальной магистрали система (совокупность) средств измерений, вычислительной техники, устройств отображения информации и вспомогательных устройств, предназначенная для выполнения конкретной измерительной задачи. Основными признаками принадлежности измерительной системы к ИВК являются: наличие компьютера; программное управление средствами измерений; нормированные метрологические характеристики; блочно-модульная структура, состоящая из технической (аппаратной) и программной (алгоритмической) подсистем.

По назначению ИВК подразделяют на типовые, проблемные и специализированные.

Типовые комплексы предназначены для решения широкого круга типовых задач автоматизации измерений, испытаний или исследований независимо от области применения. Проблемные комплексы разрабатываются для решения специфичной задачи в конкретной области автоматизации измерений.

Специализированные комплексы используются для решения уникальных задач автоматизации измерений, для которых разработка типовых и проблемных комплексов экономически нецелесообразна.

К таким задачам относятся:

- осуществление прямых, косвенных, совместных или совокупных измерений физических величин;

- управление процессом измерений и воздействие на объект измерений;

- представление оператору результатов в требуемом виде.

Чтобы реализовать указанные функции, ИВК должен:

- эффективно воспринимать, преобразовывать и обрабатывать электрические сигналы от первичных измерительных преобразователей;

- управлять средствами измерений и другими техническими устройствами;

- вырабатывать нормированные сигналы, являющиеся входными для средств воздействия на объект;

- оценивать метрологические характеристики и представлять результаты измерений в установленной форме.

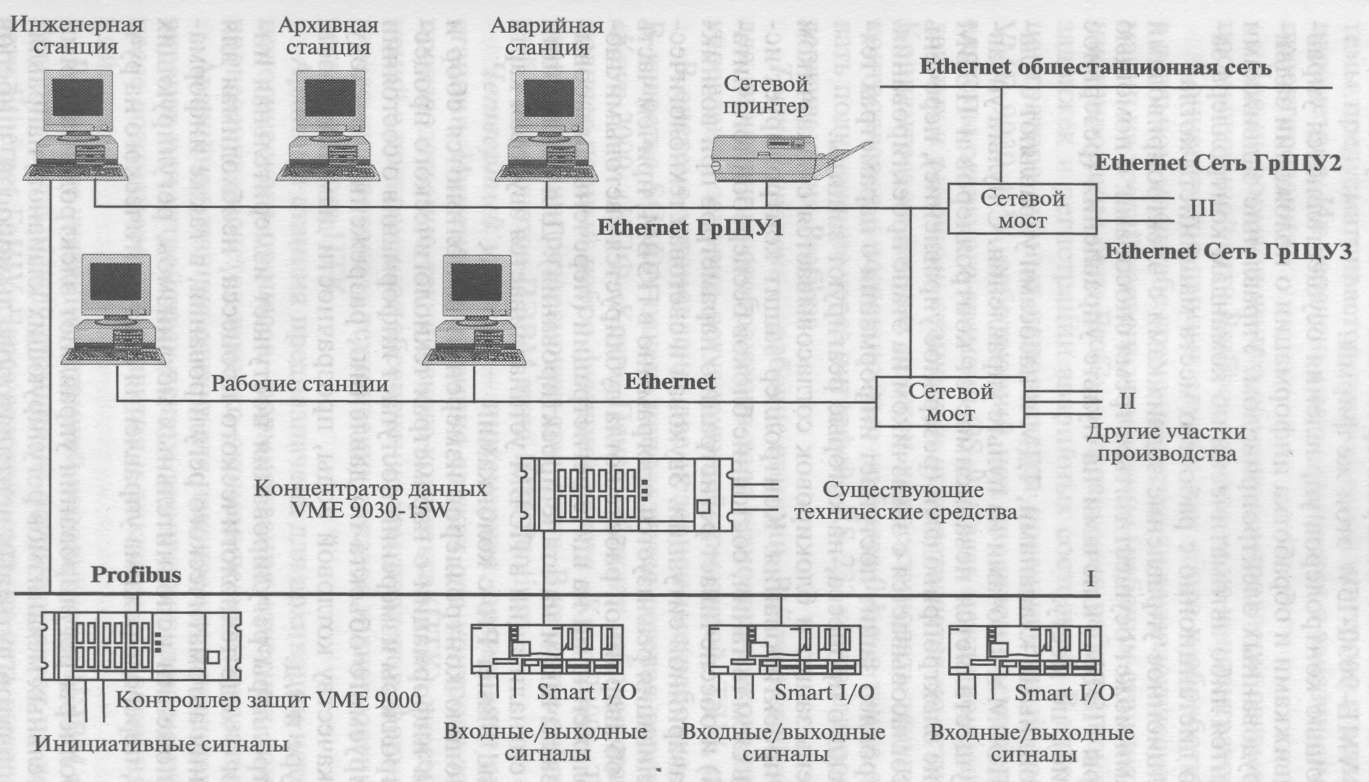

Примером промышленной системы измерения, контроля и управления может служить программно-технический комплекс «Машинист» (рис. 5.40). Он предназначен для создания многоуровневой, иерархически распределенной, децентрализованной системы управления. Разработанная система имеет четыре уровня иерархии.

Рис. 5.40. Программно-технический комплекс «Машинист»

Первый уровень: датчики, регулирующая и запорная арматура тягодутьевых механизмов, соленоидный отсекатель газов, соленоидный отсекатель мазута, импульсное предохранительное устройство и т.д.

Второй уровень: контроллеры, регистрирующие и показывающие приборы.

Контроллеры служат для измерения параметров технологического процесса (давления, расхода, температуры, уровня и т.п.), управления электроприводами и шиберами (ТДМ, запорной и отсечной арматуры, запально-защитных устройств, ИПУ и др.), решения задач технологических защит и блокировок, а также автоматического регулирования.

Вся необходимая информация о параметрах котла (турбины) поступает на рабочие станции через контроллеры и концентратор данных.

В качестве контроллеров измерения, регулирования и управления применены контроллеры Smart I/O фирмы PEP Modular Computers. В качестве контроллеров защит используются контроллеры VME-9030-15W этой же фирмы.

С помощью контролеров управления осуществляются управление задвижками и обработка информации о положении задвижек, оборудованных электроприводом. Управление задвижками производится либо автоматически по командам контроллера защит, либо дистанционно с рабочего места машиниста котла.

Дистанционное управление задвижками с электроприводами и шиберами может осуществляться тремя способами: с помощью клавиатуры ПЭВМ, ключами на пульте управления (резервное управление), по месту.

Соленоидными клапанами, ТДМ и насосами управляют с клавиатуры ПЭВМ и ключами на пульте управления. С пульта управления осуществляется независимое от контроллеров и ПЭВМ управление электроприводами (резервное управление), перечень которых согласовывается с заказчиком на этапе проектирования.

В контроллер защит поступает информация о параметрах технологического процесса, на которые реагируют защиты.

Перечень защит и блокировок согласовывается с заказчиком на этапе проектирования. Контроллер защит контролирует исправность схем питания, состояние блоков бесперебойного питания (UPS) и обеспечивает регистрацию параметров при возникновении аварийной ситуации. Звуковая и световая технологическая сигнализация реализуется программно в ПЭВМ, причем часть сигналов об аварийной работе котла дублируется световыми табло, расположенными на щите регистрации (перечень согласовывается с заказчиком на этапе проектирования). Для реализации звуковой сигнализации в ПЭВМ устанавливается звуковая карта типа Sound Blaster Pro с колонками.

С помощью контроллеров измерений выполняются сбор и обработка информации о параметрах технологического процесса. В контроллеры измерений поступает информация о состоянии контролируемого объекта по давлению, разрежению, расходу, уровню, качеству котловой воды, прозрачности дымовых газов, температуре и т.д.

В контроллеры регулирования поступает измерительная информация о ходе технологического процесса, необходимая для обеспечения автоматического регулирования, а также информация о положении исполнительных механизмов, регулирующих клапанов, переводе режима управления с автоматического на ручное.

Контроллеры регулирования управляют электродвигателями исполнительных механизмов регулирующих клапанов, направляющих аппаратов дутьевых вентиляторов, дымососов, шиберов воздуха горелок и т.д.

Для управления технологическим процессом при отказе системы предусматривается независимый контроль с регистрацией параметров. Их перечень согласовывается с заказчиком на этапе проектирования.

Для информационного обмена контроллеры связываются по промышленной сети Profibus с выходом на концентратор данных.

Концентратор данных служит для сбора и обработки данных в реальном масштабе времени, передачи технологической информации на третий уровень управления (рабочим станциям), администрирования сети Profibus, управления работой контроллеров задвижек и регистрации аварийных состояний. В качестве концентратора данных используется промышленный контроллер VME-9030-15W, работающий под управлением операционной системы реального времени OS-9. Связь между концентратором данных и рабочими станциями осуществляется по сети Ethernet. Концентратор данных должен корректировать текущее время контроллеров с погрешностью не более 0,1 с, а также обеспечивать подключение через интерфейс RS-232 контроллеров, не поддерживающих Profibus.

Третий уровень – рабочие станции. Рабочие станции служат для визуального отображения хода технологического процесса и управления запорно-регулирующей арматурой, ТДМ, насосами.

В системе установлены две независимые рабочие станции. В качестве SCADA-пакета используется сетевая версия пакета «Круг-2000» (НПФ «Круг», Пенза). Каждая рабочая станция выполняет полный набор функций пакета «Круг-2000». Таким образом, станции резервируют друг друга. В качестве рабочих станций применяются ПЭВМ типа IBM Pentium.

Четвертый уровень – инженерная, архивная и аварийная станции. Инженерная станция служит для контроля за работой производственно-технического комплекса (ПТК), внесения изменений в программное обеспечение контроллеров, формирования и ведения протокола технических отказов и диагностики технических средств ПТК.

Архивная станция предназначена для архивации истории технологического процесса, формирования отчетных документов, проведения расчетов технико-экономических показателей.

Аварийная станция служит для накопления и представления на экранах или устройствах печати технических документов о процессе возникновения, развития и ликвидации аварийных ситуаций.

В качестве указанных станций используются ПЭВМ типа IBM Pentium. Связь между станциями осуществляется по локальной сети Ethernet ГрЩУ (Групповой щит управления). Через сетевой мост эта сеть выходит на общестанционную локальную сеть Ethernet для передачи данных в производственно-технический отдел (ПТО), начальнику компьютерно-технического центра (КТЦ) и другим пользователям.

Фирмой IBM Soltec GmbH (ФРГ) предлагаются управляющие элементы VisuX, позволяющие пользователям систем измерения, контроля и автоматизации наблюдать за состоянием своих машин и установок, находящихся в разных частях света, с помощью любого Windows-приложения. Информация передается пользователю через Web. Активные управляющие элементы VisuX, представляющие собой набор ActiveX-компонентов, интегрируются внутри HTML-страницы и непосредственно подключаются к системе с программируемым контроллером. Обслуживание установок или машин производится пользователем с помощью HTML- страницы. Для визуализации пользователь конфигурирует только стандартное приложение, при этом отпадает необходимость в языках программирования или системе визуализации. Например, управляющий элемент IBH S7-Diagnose показывает состояние программируемого контроллера в любом Windows-приложении.

Дата добавления: 2015-10-22; просмотров: 3529;