Законы регулирования, регуляторы, исполнительные механизмы и регулирующие органы. Программно-технические комплексы. Контроллеры.

Классификация и общая характеристика управления.

Для эффективного использования полученной ИИС информации об объекте управления необходимо ее проанализировать, выработать по определенным алгоритмам соответствующие команды и передать их к объекту для непосредственного формирования управляющих воздействий в конкретной физической форме. Все эти операции должны осуществляться в требуемом темпе (быстродействии), задаваемом ходом технологического процесса.

Качественный и количественный состав технических средств этой группы главным образом и определяет уровень автоматизации объекта.

В зависимости от выполняемых техническими средствами функции при переработке информации канал управления может быть представлен обобщенной функциональной схемой, приведенной на рисунке 1. В конкретном канале управления ряд средств может отсутствовать.

Рисунок 1 - Обобщенная функциональная схема канала управления

Полученная в ИИС контрольная информация об объекте направляется в группу устройств формирования команд (УФК) управления. Сигналы команд управления с помощью исполнительных механизмов (ИМ) преобразуются в величины, удобные для воздействия на регулирующие органы (РО) конкретных технологических аппаратов. Например, электрический командный сигнал включает электропривод, воздействующий на проходной клапан, изменяющий расход воды. С помощью РО происходит изменение потоков материала, энергии и т. п. в объекте управления, приводящее к соответствующей корректировке хода технологического процесса.

В зависимости от уровня автоматизации в УФК можно выделить технические средства соответствующих уровней управления. К средствам I, представляющим нижний уровень управления, относятся регулирующие устройства местных (локальных) и автономных систем регулирования. Средства II включают в себя устройства агрегатированных комплексов централизованных систем управления, осуществляющих регулирование взаимосвязанных объектов. Управляющие команды вырабатываются средствами III высшего уровня, включающими в себя различные вычислительные машины и вычислительные комплексы. Их наличие соответствует созданию на предприятии автоматизированной системы управления.

Управляющие команды на исполнительные устройства (ИМ и РО) могут подаваться как непосредственно со средств верхнего уровня управления, так и через средства более низких уровней, корректируя их работу.

Как и в начале получения информации ИИС, в канале управления имеются источники энергии ИЭ, которые могут быть общие с ИИС.

Выбор режимов работы УФК и ИМ, контроль их состояния и исправности осуществляется группой задающих устройств и вспомогательного оборудования (ЗУ и В). В сложных системах управления сюда могут входить разнообразные технические средства, включая вычислительные машины. В простейшем случае в локальных системах это могут быть ключи выбора вида управления («Местное», «Автоматическое») и дистанционные указатели (датчики) положения выходного органа ИМ.

В системах с регуляторами прямого действия бывает трудно выделить отдельные функциональные элементы, конструктивно объединенные в одно целое.

Передача сигналов команд управления от УФК до ИМ при больших расстояниях осуществляется, как и в ИИС, с помощью различных средств телемеханики.

Каждая функциональная группа канала управления включает в себя различные типы технических средств всех трех ветвей ГСП, отличающихся номиналами для разных условий применения. На высших уровнях наибольшее распространение получили электрические средства управления;

Таким образом, в канале управления могут использоваться технические средства всех шести групп ГСП, а также средства, не входящие в ГСП.

Промышленные автоматические регуляторы.

Одной из основных частей низовой локальной системы автоматического регулирования (САР) является регулятор. В общем случае регулятором называется автоматическое устройство, вырабатывающее управляющий сигнал (для исполнительных устройств САР) по определенному закону (алгоритму) в соответствии с величиной и знаком рассогласования. Под рассогласованием (отклонением, ошибкой) понимается разница между действительным (текущим) и заданным значением регулируемого параметра или пропорциональными ему сигналами. Промышленный автоматический регулятор в общем виде представляет собой совокупность взаимосвязанных элементов и устройств осуществляющих преобразование полученной информации в управляющий сигнал, удобный для воздействия на регулирующий орган (клапан, шибер, дозатор и т. п.) объекта управления.

В настоящее время, как правило, используются универсальные регуляторы, применяемые для широкого круга объектов. Они обладают широким диапазоном разнообразных параметров настройки, что позволяет применять их на разнообразных объектах, повышает серийность и снижает стоимость отдельного регулятора.

Кроме этого, по конструкциям различают приборные регуляторы, имеющие в своем составе вторичные приборы, облегчающие наблюдение и настройку САР, и агрегатные (или блочные), в которых сигнал с датчика сразу поступает на измерительный блок регулятора. Здесь для наблюдения и настройки САР необходимо пользовать дополнительные вторичные приборы.

В реальных промышленных регуляторах формирование необходимого закона осуществляется вследствие применения различных обратных связей.

Передаточная функция реального промышленного регулятора Wp(р) отличается от идеальной и ее можно представить в виде произведения передаточной функции идеального регулятора Wид(р) на передаточную функцию некоторого балластного звена Wбал(р) записать в виде

Wp(р) = Wид(р)* Wбал(р).

Позиционные электрические регуляторы в простейшем случае реализуют с помощью контактных микропереключателей, встраиваемых во вторичные приборы. При достижении стрелкой прибора заданного предельного значения механический кулачок воздействует на микропереключатель, который остается в новом состоянии до возврата стрелки за заданное значение.

Параметрами настройки двухпозиционного регулятора является выбор величины (степени) релейного открытия и закрытия регулирующего органа.

При трехпозиционном законе параметрами настройки являются величина зоны нечувствительности и скорость изменения регулирующего воздействия.

Благодаря простоте, надежности и дешевизне позиционные регуляторы довольно распространены, хотя точность регулирования САР на их основе сравнительно низка.

Пневматические аналоговые регуляторы благодаря своей надежности и безопасности работы в сырых и агрессивных средах находят применение, например, в отделениях приготовления реагентов.

Пневматические аналоговые регуляторы могут формировать П-, ПИ- и ПИД- законы регулирования.

Автоматические самонастраивающиеся регуляторы типа АРС производят поиск и поддержание экстремального значения регулируемого параметра. Поиск экстремума осуществляется путем принудительного изменения регулятором входного параметра процесса с разной скоростью для разных по инерционности объектов. Регулятор “запоминает” предыдущее значение регулируемого параметра и, сравнивая его с последующим, определяет направление дальнейшего поиска.

Гидравлические регуляторы, используя в качестве усилительно-преобразующего устройства струйную трубку, золотник или элемент сопло-заслонка (гидравлический) и охватывающую эти элементы гидравлическую изодромную обратную связь, могут также формировать П-, И- и ПИ закон регулирования. Гидравлические регуляторы применяются в САР, где требуются большие перестановочные усилия.

В электропневматических и электрогидравлических регуляторах имеются различные конструкции (золотниковые, электросиловые типа сопло-заслонка и др.) преобразователей электрических сигналов в пневматические или гидравлические. Это позволяет использовать для получения, обработки и перёдачи информации на большие расстояния электрические сигналы, а для тяжелых и взрывоопасных условий работы регулирующих органов применять пневматические и гидравлические исполнительные механизмы.

В регуляторах прямого действия, кроме классического с поплавком, в качестве датчика - преобразователя и источника энергии используют биметаллические пластинки и термобаллоны с расширяющейся средой (в регуляторах температуры), мембраны и сильфоны (в регуляторах давления), передающие выработанные усилия при отклонении регулируемого параметра от задания на соответствующие (требующие небольших усилий) регулирующие органы.

Совершенствование регуляторов связано, с одной стороны, с желанием получить более качественные и надежные САР, с другой — с развитием их элементной (конструктивной) базы.

Разработаны пневматические регуляторы с переменной структурой, позволяющие реализовать более сложные нелинейные законы регулирования. Коэффициент усиления и постоянная времени интегрирования этих регуляторов автоматически переключаются с одного режима на другой в зависимости от соотношения значений сигнала рассогласования и скорости его изменения. Это позволило создать более качественные САР для объектов с большими запаздываниями и возмущениями.

Развитие цифровой вычислительной техники позволило создать дешевые микропроцессоры, функции которых определяются не жесткой электрической схемой, а специальной программой, которая легко может быть изменена оператором.

Микропроцессорный комплекс послужил аппаратурной основой цифровых контроллеров, предназначенных для распределительного (по отдельным аппаратам, технологическим операциям) управления технологическими процессами на уровне местных локальных САР (вместо аналоговых регуляторов). Наличие запасных каналов, блоков памяти и специальной программы проверки нормальной работы САР значительно повысило как надежность системы управления, так и ее функциональные возможности.

Исполнительные механизмы.

Сигналы, выработанные устройствами формирования команд (УВМ, регулирующими блоками), поступают на исполнительные устройства.

Исполнительные устройства относятся к пятой функциональной группе средств ГСП и включают в себя местные средства управления и усилители мощности (УМ) командных сигналов, исполнительные механизмы (ИМ) и регулирующие органы (РО).

Местные средства управления вместе с усилителями мощности (если они необходимы) предназначены для ручного, неавтоматического управления ИМ. Это могут быть различные универсальные переключатели (ключи) для выбора режимов работы (“Местное”, “Автоматическое”) по месту и подачи сигналов на усилители мощности или сразу на ИМ, тумблеры и кнопки, предназначенные также для ручной подачи командных и исполнительных сигналов соответственно на усилители мощности и ИМ.

Наиболее распространенными усилителями мощности являются релейные усилители — реле, пускатели, контакторы, которые скачкообразно меняют подвод энергии к ИМ, что не позволяет плавно изменять скорость или усилие, развиваемое ИМ, но зато релейные усилители мощности самые простые и дешевые;

магнитные усилители, получившие в свое время широкое распространение для электрических ИМ благодаря возможности плавного изменения подводимой к ИМ мощности; они дешевы, надежны, но громоздки;

тиристорные усилители мощности для электрических ИМ, получающие все большее распространение с ростом их надежности и уменьшением стоимости;

различные золотниковые устройства, элементы типа “сопло – заслонка”, струйные трубки для пневматических и гидравлических ИМ.

Исполнительные механизмы предназначены для преобразования командных сигналов в сигналы, удобные для воздействия на конечное звено систем автоматики — регулирующий орган.

|

| |

Рисунок 2 - Обобщенная структура исполнительного механизма

На рисунке 2 приведена обобщенная структура ИМ с функциональными связями между элементами.

Сигналы с устройств формирования команд УФК через усилители мощности 1 подаются на основной элемент — исполнительный двигатель 2 (электродвигатель, поршень, мембрана и т. п.), служащие источником силового воздействия на РО. Силовое воздействие через элемент сцепления З (муфта, шарнир и т.п.) передается на выходной передаточно - преобразующий элемент 4 ИМ. Это могут быть различного рода редукторы с выходным рычагом или штоком.

Остальные элементы являются вспомогательными, но необходимыми для качественной и надежной работы ИМ.

Концевые выключатели 5 прекращают передачу энергии с усилителей мощности 1 при достижении выходным элементом крайних положений. Крайние (предельные) положения ИМ определяются как конструкцией самого ИМ, так и пределами допустимого перемещения РО.

Могут быть и другие элементы защиты 6, прекращающие подачу энергии при нарушении нормальной работы ИМ.

Датчики обратной связи 7 вырабатывают сигнал, пропорциональный величине перемещения выходного элемента ИМ. Их используют для визуального контроля положения РО как по месту установки ИМ, так и на расстоянии (щит оператора) с помощью дистанционных указателей положения (ДУП) 8. Кроме того, сигнал датчиков обратной связи может быть использован УФК для формирования команд управления.

Датчик обратной связи по скорости 9 служит при необходимости для стабилизации скорости перемещения выходного элемента ИМ.

Механизм ручного дублера 10 (специальный штурвал, ручка с расцепителем) позволяет перемещать выходной элемент 4 вручную при отсутствии энергии, поломке двигателя или при наладке ИМ.

Элементы 1 и 8 могут быть установлены как на самом ИМ, так и на щитах управления.

В конкретной модели ИМ ряд элементов (кроме двигателя и выходного элемента) может отсутствовать.

Некоторые исполнительные механизмы оснащают успокоителями (тормозными устройствами), уменьшающими выбег ИМ при его отключении.

Основным требованием, предъявляемым к ИМ, является перемещение РО с возможно меньшим искажением законов регулирования, формируемых управляющим устройством, т. е. ИМ должен обладать достаточным быстродействием и точностью.

Основными показателями исполнительных механизмов являются:

1. Номинальные значения вращающегося момента на выходном валу или усилия на его выходном штоке.

2. Максимальные значения вращающего момента на выходном валу ИМ или усилия на его выходном штоке.

З. Время оборота выходного вала ИМ или хода его штока.

4. Максимальная величина угла поворота выходного вала или хода штока.

ИМ различных ветвей ГСП имеют существенно отличные механические или внешние характеристики, т. е. зависимость частоты вращения n от момента М [n=f(М)] или скорости перемещения υ от толкающего (тягового) усилия Р [ υ = φ (Р)].

Классификация по режимам работы относится главным образом к электрическим ИМ, для которых имеют значения тепловые нагрузки.

Таблица 1 - Общая классификация ИМ без учета их конкретных конструктивных особенностей

| Принцип классификации | Виды исполнительных механизмов |

| По виду используемой энергии для выходного элемента | Электрические, пневматические, гидравлические |

| По исполнению | Нормального исполнения, специального исполнения; взрыво-, водо-, влаго-, термо-, вибростойкие |

| По характеру и назначению в САР | дискретные, непрерывные, следящие и программные |

| По скорости движения | Быстроходные, тихоходные |

| По времени (режиму) работы | Кратковременного действия, повторно-кратковременного, продолжительного |

| По способу управления | Для местного управления, дистанционного, телеуправления |

| По мощности | Маломощные, средней мощности, мощные |

| По характеру движения выходного элемента | Поворотные, прямоходные |

В свою очередь электрические ИМ можно классифицировать на ИМ переменного и постоянного тока; многофазные и однофазные; электромагнитные и электродвигательные (моторные); прямоходные, поворотные и многооборотные.

Основными преимуществами электрических ИМ являются неограниченный радиус действия и возможность применения при низких температурах окружающей среды.

Наиболее распространенные электрические исполнительные механизмы серии МЭО (механизм электрический однооборотный.) Вы рассмотрели на лабораторной работе.

Пневматические ИМ в качестве энергии для приведения в действие выходного элемента используют сжатый воздух с различными параметрами давления.

Пневматические ИМ применяют для процессов не требующих большого быстродействия, в помещениях с повышенной пожаро- и взрыво- опасностью, с агрессивной средой. Однако прямое управление с помощью давления сжатого воздуха пневматическими ИМ имеет ограниченный радиус действия.

В зависимости от конструкции преобразующего силового элемента пневматические ИМ делятся на мембранные, поршневые, сильфонные и лопастные (поворотные), которые, в свою очередь, могут быть пружинные или беспружинные, прямоходные или поворотные.

В пружинных ИМ одностороннего действия обратный ход выходного элемента осуществляется за счет действия пружины.

Пневматические ИМ имеют мягкие характеристики, что предотвращает их поломку в стопорном режиме, но приводит к значительному снижению скорости перемещения при возрастании сопротивления нагрузки.

Пневматические ИМ имеют ручной дублер, представляющий обычно различные резьбовые устройства с маховиком.

Для сигнализации крайних положений ИМ применяют как пневматические сигнализаторы крайних положений, так и электрические.

Указатели положения штока ИМ представляют различные перемещения штока в пропорциональный пневматический сигнал.

В пневматических ИМ имеются фиксаторы, которые фиксирую заданное положение выходного элемента ИМ при аварийном изменении командного сигнала. Наиболее употребительны два типа фиксаторов: пневматические и механические. Принцип действия пневматических фиксаторов заключается в автоматическом отсекании объема сжатого воздуха, находящегося в данный момент в рабочей полости ИМ. Действие механических фиксаторов состоит в торможении штока ИМ с помощью колодок, кулачков и т. д.

Наиболее распространены мембранные ИМ, имеющие достаточный ход и усилие на выходном элементе.

Гидравлические ИМ используют в качестве рабочей среды жидкости (обычно масло) и применяют для создания больших (до нескольких тонн) перестановочных усилий. При этом они обладают очень жесткой механической характеристикой. Имеются поршневые, мембранные и лопастные гидравлические ИМ, которые в свою очередь могут быть прямоходные и поворотные.

Управление ИМ обычно осуществляется через электрогидравлическое реле с золотником. Эти ИМ комплектуются электродвигателем с насосной станцией и системой ее управления.

Радиус действия гидравлических ИМ еще более ограничен, чем пневматических. С увеличением расстояния растут потери давления и уменьшается быстродействие.

Регулирующие органы.

Конечным звеном САР, осуществляющим непосредственное воздействие на объект регулирования, является регулирующий орган (РО).

РО изменяет поток материала, энергии, взаимное расположение частей агрегата в направлении необходимого хода технологического процесса.

При расчетах систем регулирования РО относят к объекту и его входную величину, обычно выражаемую в процентах хода регулирующего органа (% х. р. о.), принимают за вход объекта. РО и конструктивно бывает выполнен вместе с объектом регулирования (шибер флотационной машины, направляющий аппарат дымососа).

По назначению регулирующие органы в ГСП классифицируются на РО для жидких и газообразных сред; сыпучих и твердых тел; потоков энергии сжатого воздуха и жидкости под давлением; потоков электроэнергии.

По конструктивным особенностям РО для потоков жидких и газообразных средств делятся на клапаны, заслонки, задвижки, краны, шиберы, форсунки, дозаторы, вентили, золотники.

Для сыпучих и твердых тел применяют различного рода питатели и дозаторы.

Потоки энергии изменяют с помощью различного рода электрических машин (генераторов), реостатов, автотрансформаторов, регулируемых дросселей, ионных и полупроводниковых элементов.

Основной характеристикой РО является его статическая характеристика, т.е. зависимость между выходным параметром у0 РО (расходом, давлением, напряжением) и величиной перемещения РО в процентах от максимального.

Динамические параметры РО (инерционность, запаздывание) обычно намного меньше, чем у самого объекта регулирования, и специально не рассматриваются.

РО типа поворотная заслонка является наиболее простым и широко распространенным, отличается небольшим усилием для своего перемещения. Применяется главным образом для регулирования расхода слабо загрязненных газообразных сред.

Односедельные и двухседельные клапаны применяют для управления расходом довольно чистых жидкостей и газов.

Поворотный шибер (сливной порог) применяется для автоматического регулирования уровня сильно загрязненных жидкостей (например, пульпы на сливе флотационной машины). Порог обычно выполняется из куска транспортерной ленты, верхняя кромка которого укреплена металлическим жестким ребром.

Для сильно загрязненных и агрессивных жидкостей и газов применяют шланговый клапан. Клапаны герметичны от окружающей среды и не имеют сальниковых соединений.

Для регулирования расхода кускообразных и сыпучих сред (руда и готовые концентраты обогатительных фабрик) применяют различного рода пластинчатые, тарельчатые, шнековые, конвейерные и другие питатели.

Для изменения расхода различных реагентов применяют специальные РО — питатели реагентов.

Программно-технические комплексы.

В настоящее время автоматизация большинства технологических процессов осуществляется на базе универсальных микропроцессорных контроллерных средств, которые в России получили название программно-технических комплексов (ПТК).

Программно-технические комплексы представляют собой совокупность микропроцессорных средств автоматизации (микропроцессорных контроллеров, устройств связи с объектом УСО), дисплейных пультов оператора и серверов различного назначения, промышленных сетей, которые позволяют связать перечисленные компоненты, программного обеспечения контроллеров и дисплейных пультов оператора.

ПТК предназначены, в первую очередь, для создания распределенных систем управления технологическими процессами различной информационной мощности (от десятков входных/выходных сигналов до сотни тысяч) в самых разных отраслях промышленности.

ПТК серийно начали производить в конце 1970-х годов ряд зарубежных фирм (Honeywell, Foxboro, Yokogawa и др.). В 1980 – 1990-х гг. появились ПТК отечественного производства (ПТК «Период», ПТК-ТЛС, ПТК РСУ, МП-8000М, МК-8000).

Широкому распространению ПТК в значительной мере способствовали улучшение элементной базы для создания малогабаритных и быстродействующих микроконтроллеров, повышение надежности управляющих вычислительных сетей, разработка эффективного программного обеспечения для промышленных контроллеров и операторских станций. В настоящее время на российском рынке нашли распространение свыше сотни ПТК отечественного и зарубежного производства. Среди отечественных выгодно выделяются ПТК Квинт, Саргон, КРУГ, Круиз, Дирижер, Техноконт, Деконт.

Закладываемые при разработке ПТК принципы типизации, унификации и агрегатирования позволяют добиться полной совместимости всех элементов комплекса, включая контроллеры, УСО, дисплейные пульты оператора, интерфейсы и протоколы сетевого обмена и др. Такой подход позволяет существенно снизить время на проектирование и монтаж АСУ ТП, проведение пуско-наладочных работ.

1.1. Классификация

Все универсальные микропроцессорные ПТК подразделяются на классы, каждый из которых рассчитан на определенный набор выполняемых функций и соответствующий объем получаемой и обрабатываемой информации об объекте управления.

1. Контроллер на базе персонального компьютера (PC)

Это направление существенно развилось в последнее время, что объясняется, в первую очередь, следующими причинами:

• повышением надежности рс;

• наличием множества модификаций персональных компьютеров в обычном и промышленном исполнении;

• использование открытой архитектуры;

• легкости подключения любых блоков ввода/вывода (модулей усо), выпускаемых третьими фирмами;

• возможностью использования широкой номенклатуры наработанного программного обеспечения (операционных систем реального времени, баз данных, пакетов прикладных программ контроля и управления).

Контроллеры на базе pc, как правило, используют для управления небольшими замкнутыми объектами в промышленности, в специализированных системах автоматизации в медицине, научных лабораториях, средствах коммуникации. Общее число входов/выходов такого контроллера обычно не превосходит нескольких десятков, а набор функций предусматривает сложную обработку измерительной информации с расчетом нескольких управляющих воздействий. Рациональную область применения контроллеров на базе pc можно очертить следующими условиями:

• выполняется большой объем вычислений за достаточно малый интервал времени при небольшом количестве входов и выходов объекта управления (необходима большая вычислительная мощность);

• средства автоматизации работают в окружающей среде, не слишком отличающейся от условий работы офисных персональных компьютеров;

• реализуемые контроллером функции целесообразно (в силу их нестандартности) программировать не на одном из специальных технологических языков, а на обычном языке программирования высокого уровня, типа c++, pascal и др.;

• практически не требуется мощная аппаратная поддержка работы в критических условиях, которая обеспечивается обычными контроллерами. К функциям такой поддержки относятся: глубокая диагностика работы вычислительных устройств, меры автоматического резервирования, в том числе устранение неисправностей без остановки работы контроллера, модификация программных компонентов во время работы системы автоматизации и т.д.

На рынке контроллеров на базе pc в России успешно работают кампании: octagon, advantech, analog devices и др. Многие российские фирмы закупают компьютерные платы и модули ввода/вывода этих фирм и строят из них контроллеры.

2. Программируемый логический контроллер (plc)

В настоящее время в промышленности используется несколько типов логических контроллеров.

а) встраиваемый в оборудование и являющийся его неотъемлемой частью. Такой контроллер может управлять станком с чпу, современным интеллектуальным аналитическим прибором, автомашинистом и другим оборудованием. Выпускается на раме без специального кожуха, поскольку монтируется в общий корпус оборудования.

б) автономный, реализующий функции контроля и управления небольшим достаточно изолированным технологическим объектом, как, например, районные котельные, электрические подстанции. Автономные контроллеры помещаются в защитные корпуса, рассчитанные на разные условия окружающей среды. Почти всегда эти контроллеры имеют порты для соединения в режиме «точка-точка» с другой аппаратурой и интерфейсы, которые могут через сеть связывать их с другими средствами автоматизации. В контроллер встраивается или подключается к нему специальная панель интерфейса с оператором, состоящая из алфавитно-цифрового дисплея и набора функциональных клавиш.

Контроллеры этого класса, как правило, имеют небольшую или среднюю вычислительную мощность. Мощность представляет собой комплексную характеристику, зависящую от разрядности и частоты процессора, а также объема оперативной, постоянной памяти.

Логические контроллеры чаще всего имеют десятки входов/выходов от датчиков и исполнительных механизмов, но существуют модели контроллеров, поддерживающие свыше сотни входов/выходов.

Контроллеры реализуют простейшие типовые функции обработки измерительной информации, блокировок, регулирования и программно-логического управления. Многие из них имеют один или несколько физических портов для передачи информации на другие системы автоматизации.

В этом классе следует выделить специальный тип логических контроллеров, предназначенных для систем противоаварийной защиты. Они отличаются особенно высокой надежностью, живучестью и быстродействием. В них предусматриваются различные варианты полной текущей диагностики неисправностей с локализацией их до отдельной платы, резервирование, как отдельных компонентов, так и всего устройства в целом.

Наиболее распространены следующие способы резервирования:

• горячий резерв отдельных компонентов и/или контроллера в целом (при непрохождении теста в рабочем контроллере управление переходит ко второму контроллеру);

• троирование основных компонентов и/или контроллера в целом с «голосованием» по результатам обработки сигналов всеми контроллерами, составляющими группу (за выходной сигнал принимается тот, который выдали большинство контроллеров группы, а контроллер, давший иной результат, объявляется неисправным);

• работа по принципу «пара и резерв». Параллельно работает пара контроллеров с «голосованием» результатов, и аналогичная пара находится в горячем резерве. При выявлении разности результатов работы первой пары управление переходит ко второй паре; первая пара тестируется, и либо определяется наличие случайного сбоя и управление возвращается к первой паре, либо диагностируется неисправность и управление остается у второй пары.

3. Сетевой комплекс (plc, network)

Сетевые птк наиболее широко применяются для управления производственными процессами во всех отраслях промышленности. Минимальный состав данного класса птк подразумевает наличие следующих компонентов:

• набор контроллеров;

• несколько дисплейных рабочих станций операторов;

• системную (промышленную) сеть, соединяющую контроллеры между собою и контроллеры с рабочими станциями.

Контроллеры каждого сетевого комплекса, как правило, имеют ряд модификаций, отличающихся друг от друга быстродействием, объемом памяти, возможностями по резервированию, способностью работать в разных условиях окружающей среды, числом каналов ввода/вывода. Это облегчает использование сетевого комплекса для разнообразных технологических объектов, поскольку позволяет наиболее точно подобрать контроллеры под отдельные элементы автоматизируемого объекта и разные функции контроля и управления.

В качестве дисплейных рабочих станций (пультов оператора) почти всегда используются персональные компьютеры в обычном или промышленном исполнении, большей частью с двумя типами клавиатур (традиционной алфавитно-цифровой и специальной функциональной), и оснащенные одним или несколькими мониторами, имеющими большой экран.

Промышленная сеть может иметь различную структуру: шину, кольцо, звезду; она часто подразделяется на сегменты, связанные между собой повторителями и маршрутизаторами. К передаче сообщений предъявляются жесткие требования: они гарантированно должны доставляться адресату, а для сообщений высшего приоритета, например, предупреждающих об авариях, также следует обеспечить указанный срок передачи сообщений.

В этом классе птк выделяют телемеханический тип сетевого комплекса контроллеров, предназначенный для автоматизации объектов, распределенных на большой области пространства.

Промышленная сеть с характерной структурой и особые физические каналы связи (радиоканалы, выделенные телефонные линии, оптоволоконные кабели) позволяют интегрировать узлы объекта, отстоящие друг от друга на многие десятки километров, в единую систему автоматизации.

Рассматриваемый класс сетевых комплексов контроллеров имеет верхние ограничения как по сложности выполняемых функций (измерения, контроля, учета, регулирования и блокировки), так и по объему автоматизируемого объекта (в пределах тысяч измеряемых и контролируемых величин).

Чаще всего сетевые комплексы применяются на уровне цехов машиностроительных заводов, агрегатов нефтеперерабатывающих, нефтехимических и химических производств, а также цехов предприятий пищевой промышленности. Телемеханические сетевые комплексы контроллеров используются для управления газо- и нефтепроводами, электрическими сетями, транспортными системами.

Программируемые логические контроллеры (PLC), контроллеры на базе персональных компьютеров (РС)

Программируемые логические контроллеры (ПЛК)

В архитектуре АСУ ТП контроллеры занимают место между уровнем датчиков и исполнительных механизмов и системами верхнего уровня управления процессом. Основная функция контроллеров в системе – сбор, обработка и передача на верхний уровень первичной информации, а также выработка управляющих воздействий, согласно с запрограммированными алгоритмами управления и передача этих воздействий на исполнительные механизмы.

Большинство современных контроллеров изготавливается по секционно-блочному принципу. Каждый логический модуль физически представляет собой отдельный блок, который устанавливается либо в монтажную корзину, либо на единую монтажную шину. Коммутация между модулями осуществляется через единый монтажный кросс.

Такой конструктив позволяет широко варьировать количество используемых модулей и оптимально подстраивать физическую архитектуру контроллера к решаемой задаче. Кроме того, такое построение удобно в обслуживании, модернизации и ремонте. При необходимости заменяются лишь отдельные модули без изменения архитектуры всей системы.

Основными функциональными элементами контроллеров являются:

• корпус;

• источник питания;

• процессорный модуль;

• модули ввода - вывода (модули УСО);

• модули связи и интерфейсов;

• специализированные модули.

Источник питания должен обеспечивать непрерывность и надежность работы всех узлов контроллера. Особое внимание уделяется наличию резервного источника питания (как правило, аккумуляторная батарея), который позволяет сохранять информацию при отключении внешнего электропитания.

Модуль процессора в зависимости от используемой элементной базы может быть 8-, 16- и 32- разрядным. Объем оперативной памяти существенно различается в различных моделях контроллеров: от десятков килобайт до десятков мегабайт. По логическому построению модуль процессора контроллера аналогичен системному блоку персонального компьютера, где вместо дисковых накопителей в контроллерах используются перепрограммируемые ПЗУ (ППЗУ) и flash - память. В некоторых моделях контроллеров flash - память отсутствует, в других – может достигать десятков, а иногда и сотен мегабайт.

В модуле процессора встроены также часы реального времени (RTC).

Модули ввода-вывода предназначены для преобразования входных аналоговых и дискретных сигналов в цифровую форму и выдачи управляющего воздействия в виде аналогового или дискретного сигнала. Модули аналогового ввода рассчитаны на ввод унифицированных сигналов тока (0 … 5 мА, 0(4)… 20 мА) и напряжения (0 … 10 В, ± 10 В). Имеются специализированные модули аналогового ввода, рассчитанные на непосредственное подключение различных датчиков (например, термопар, термосопротивлений). Модули аналогового вывода преобразуют цифровой сигнал в унифицированный сигнал тока или напряжения. Модули дискретного ввода - вывода чаще всего работают с низкоуровневыми дискретными сигналами (24 В постоянного тока). Некоторые модели контроллеров располагают модулями дискретного ввода высокоуровневых сигналов постоянного или переменного тока (до 250 В) и модулями дискретного вывода, организованных с использованием тиристоров, симисторов (до 250 В, 300 … 500 мА) и сильноточными реле (250 В, 2 А).

Модули связи и интерфейсов обеспечивают связь контроллеров с верхним уровнем, а также между собой. В практике построения АСУ ТП используются различные интерфейсы и протоколы передачи данных посредством сети: последовательные интерфейсы: RS - 232, 422, 485; сетевые протоколы: Ethernet, Profibus, CAN, Modbus и др.

Все современные программируемые логические контроллеры (ПЛК) обладают развитыми программными средствами. Несмотря на существование международного стандарта на языки программирования программируемых логических контроллеров IEC 61131-3 многие производители снабжают свои контроллеры технологическими языками собственного производства. Технологические языки программирования позволяют проводить опрос входов и инициализацию выходов, обрабатывать арифметические и логические инструкции, управлять таймерами-счетчиками, осуществлять связь с другими ПЛК и компьютером.

Ввод программы в память контроллера осуществляется с помощью специальных программаторов или через интерфейс компьютера. Почти каждый производитель вместе с контроллерами поставляет пакет программ для создания и отладки контроллерного ПО на компьютере. Поставляются также различные симуляторы и специализированные редакторы, в том числе графические. После отладки программ контроллеры могут сохранять их в энергонезависимых ПЗУ, из которых программа перегружается в ОЗУ после включения питания или инициализации контроллера.

Многие современные контроллеры комплектуются программируемыми терминалами для отображения выполняемого процесса, что позволяет организовать удобное место оператора, не используя персональные компьютеры.

PC-совместимые контроллеры

До последнего времени роль контроллеров в АСУ ТП в основном выполняли программируемые логические контроллеры - ПЛК (PLC – Programmable Logic Controller) зарубежного и отечественного производства. Наиболее популярны в нашей стране ПЛК таких зарубежных производителей, как Allen-Braidly, Siemens, ABB, Modicon, и такие отечественные модели, как «Ломиконт», «Ремиконт», «Микродат», «Эмикон». В связи с бурным ростом производства миниатюрных PC-совместимых компьютеров последние все чаще стали использовать в качестве контроллеров, причем эта тенденция напрямую связана с концепцией OMAC (Open Modular Architecture Controls) – открытой модульной архитектуры контроллеров.

Такие РС-совместимые контроллеры получили название SofPLC. Это название свидетельствует о том, что большинство функций обычных PLC, которые решались на аппаратном уровне, в этих контроллерах могут решаться с помощью программного обеспечения.

Первое и главное преимущество PC - контроллеров связано с их открытостью, т.е. с возможностью применять в АСУ ТП самое современное оборудование, только-только появившееся на мировом рынке, причем оборудование для PC - контроллеров сейчас выпускают уже не десятки а сотни производителей, что делает выбор достаточно широким. Это очень важно, если учесть, что модернизация АСУ ТП идет поэтапно и занимает длительное время, иногда несколько лет. Пользователь АСУ ТП уже не находится во власти одного производителя (как в случае с PLC), который навязывает ему свою волю и заставляет применять только его технические решения, а сам может сделать выбор, применяя те подходы, которые в данный момент его больше всего устраивают. Он может теперь применять в своих системах продукцию разных фирм, следя только, чтобы она соответствовала определенным международным или региональным стандартам. Второе важное преимущество PC-контроллеров заключается в том, что в силу их «родственности» с компьютерами верхнего уровня не требуются дополнительные затраты на подготовку профессионалов, обеспечивающих их эксплуатацию. Эту работу могут с успехом выполнять (и это подтверждается на практике) специалисты, обеспечивающие эксплуатацию компьютеров верхнего уровня. Это позволяет сократить сроки внедрения систем управления и упрощает процедуры их эксплуатации, что в конечном счете приводит к общему снижению затрат на создание или модернизацию АСУ ТП.

Контроллер на базе персонального компьютера – PC - совместимый контроллер, кроме выполнения функций, характерных для PLC, обладает большими возможностями. Так, например, на него можно возложить функции работы с сетями, интерфейса человек-машина, поддержку различных баз данных и более дружественного интерфейса пользователя. Таким образом, РС - контроллер можно считать РС - совместимой программируемой PLC-системой, которая выполняет строго определенную задачу, но с возможностью гибкого ее перепрограммирования.

РС - совместимые контроллеры условно можно разделить на локальные и распределенные (модули ввода-вывода располагаются вне корпуса контроллера).

Локальные РС - совместимые контроллеры состоят из процессорной платы со встроенными функциями работы с диском, клавиатурой и монитором, блока питания под различные входные напряжения и плат сбора данных, обеспечивающих ввод-вывод аналоговых и цифровых сигналов. По сути, это обычный компьютер в компактном исполнении, обеспечивающий все функции персонального компьютера с добавлением специфических возможностей, которые характерны для промышленного контроллера. Среди них:

• наличие сторожевого таймера для перезапуска системы при сбое, с программируемым интервалом перезапуска;

• возможность работы с флэш - памятью (в настоящее время наблюдается тенденция к снижению стоимости Flash-дисков);

• расширенные функции работы с шиной ISA для увеличения нагрузочной способности шины, что позволяет устанавливать в контроллере до 20 плат расширения (их количество будет ограничено адресным пространством компьютера);

• высокая интеграция элементов и соответственно малый размер плат;

• наличие дополнительной памяти размером в 1 кбит для хранения критических данных, что позволяет исключить несанкционированную замену программного обеспечения или самой процессорной платы;

• дополнительная шина РС/104 для различных плат расширения с низким энергопотреблением;

• возможность работы только от одного напряжения, некоторые платы могут работать только от напряжения +5 В.

В соответствии с требованиями задачи можно выбирать и тип шины, на которой будет построен контроллер. Это шины ISA (16-разрядная, 8 МГц), PC/104 (8- и 16-разрядная), PCI (32-разрядная) или CompactPCI. Некоторое время назад интенсивно расширилась область использования PC-контроллеров, построенных на основе шины VME. Каждый их этих вариантов обеспечен соответствующим набором плат сбора данных.

Шина ISA широко распространена в задачах автоматизации, поскольку надежна в применении и проста в использовании. Имеется широкий выбор плат сбора данных. Система, построенная на этой шине, в большинстве случаев удовлетворяет требованиям к задачам, решаемым в промышленности, поскольку такие задачи не требуют больших скоростей обработки данных. В контроллерах этой серии применяются процессоры.

Шина EISA, PCI. При решении задач, связанных с обработкой высокочастотных сигналов, как в лабораторных, так и в промышленных условиях правильнее остановить свой выбор на платах сбора данных в стандарте PCI. Современные пассивные шины с установленными активными мостами PCI-PCI позволяют устанавливать до 17 PCI-плат расширения в компьютер. В совокупности с процессорными платами на базе Pentium, Pentium II/III такой контроллер сможет вводить и обрабатывать сигналы частотой более 100 кГц, например, производить анализ спектра высокочастотных сигналов в реальном времени. Такая платформа наиболее подходит для создания промышленных серверов различного уровня и научных компьютерных стендов. Благодаря удачному техническому решению, в настоящее время получила распространение гибридная шина ISA и PCI – PCISA. Она позволяет использовать в половинном размере материнские платы с высокопроизводительными процессорами. Таким образом, можно без проблем модернизировать уже существующие системы с шиной ISA, получая возможность использовать в том же конструктиве новейшие процессорные и периферийные платы с шинами ISA и PCI.

Шина PC/104 является аналогом 16-битной шины ISA. Платы в этом стандарте имеют малое потребление и, соответственно, низкую нагрузочную способность по шине, поэтому их количество в контроллере ограничено 4 – 5 платами. Надежный штыревой разъем, позволяющий соединять платы в этажерку и крепить их по углам, делает конструкцию контроллера жесткой и надежной. Такой контроллер не требует дополнительного охлаждения. Хотя в этом стандарте существуют и платы с более высокопроизводительными процессорами, наибольшее распространение получили платы на процессоре 386 и 486. Шину РС/104 используют при необходимости установки контроллера в малый объем, не позволяющий применять активную вентиляцию плат, например, когда необходимо встроить компьютерную систему внутрь различной аппаратуры.

Если необходимы высокие скорости обработки данных в тяжелых производственных условиях, лучше применять контроллеры на шине CompactPCI (это аналог шины PCI). Такой контроллер можно установить в промышленную 19-дюймовую стойку, причем конструкция корпуса позволяет иметь доступ к управляющим платам как с передней, так и с задней панели компьютера, что значительно облегчает обслуживание и ускоряет замену плат. Сама шина в отличие от ножевой PCI-шины, выполнена в более надежном штыревом исполнении. Более жесткое крепление плат в корпусе, хорошая вентиляция, а также исполнение корпуса в настольном, настенном или стоечном вариантах позволяют использовать их в задачах измерения и тестирования, промышленной автоматики, телекоммуникации и компьютерной телефонии.

В последнее время часто используется распределенная архитектура контроллерного уровня АСУТП. В больших, пространственно разнесенных установках возрастают затраты на кабельные соединения и чувствительность к помехам. Поэтому контроллеры, обладающие небольшим количеством входов - выходов, располагают в непосредственной близости от конкретных датчиков и исполнительных механизмов, при этом каждый контроллер управляет своим участком процесса. Контроллеры связываются между собой и координирующим мастер-контроллером или компьютером промышленной сетью. При реализации распределенных АСУ ТП широко используются также интеллектуальные модули ввода-вывода (модули УСО), которые устанавливаются в непосредственной близости к датчикам и исполнительным механизмам. Связь удаленных модулей УСО с управляющим контроллером также осуществляется посредством промышленной сети.

Гибкость логической и физической архитектуры управляющих контроллеров позволяет организовать гибкую схему управления процессом. Управляющие контроллеры могут нести основную нагрузку по управлению процессом, выдавая на верхний уровень только «справочную» информацию, а могут быть лишь передаточным звеном между компьютером и конкретными элементами управления технологическим процессом. Современные управляющие контроллеры способны взять на себя управление каким угодно по величине процессом, с любой необходимой скоростью и точностью.

Программируемые контроллеры. Определение ПЛК

Любая машина, способная автоматически выполнять некоторые операции, имеет в своем составе управляющий контроллер — модуль, обеспечивающий логику работы устройства.

Технически контроллеры реализуются по-разному. Это может быть механическое устройство, пневматический или гидравлический автомат, релейная или электронная схема или даже компьютерная программа.

Контроллеры, выполненные на основе реле или микросхем с жесткой логикой, невозможно научить делать другую работу без существенной переделки. Очевидно, что такой возможностью обладают только программируемые логические контроллеры (ПЛК). Идея создания ПЛК родилась практически сразу с появлением микропроцессора, т. е. 30 лет назад.

Физически, типичный ПЛК представляет собой блок, имеющий определенный набор выходов и входов, для подключения датчиков и исполнительных механизмов (рисунок 3).

Рисунок 3 – Принцип работы ПЛК

Логика управления описывается программно на основе микрокомпьютерного ядра. Абсолютно одинаковые ПЛК могут выполнять совершенно разные функции. Причем для изменения алгоритма работы не требуется каких-либо переделок аппаратной части. Аппаратная реализация входов и выходов ПЛК ориентировала на сопряжение с унифицированными приборами и мало подвержена изменениям.

Задачей прикладного программирования ПЛК является только реализация алгоритма управления конкретной машиной. Опрос входов и выходов контроллер осуществляет автоматически, вне зависимости от способа физического соединения. Эту работу выполняет системное программное обеспечение, В идеальном случае прикладной программист совершенно не интересуется, как подсоединен и где расположены датчики и исполнительные механизмы. Мало того, его работа не зависит от того, с каким контроллером и какой фирмы он работает. Благодаря стандартизации языков программирования прикладная программа оказывается переносимой. Это означает, что ее можно использовать в любом ПЛК, поддерживающем данный стандарт.

Программируемый контроллер — это программно управляемый дискретный автомат, имеющий некоторое множество входов, подключенных посредством датчиков к объекту управления, и множество выходов, подключенных к исполнительным устройствам. ПЛК контролирует состояния входов и вырабатывает определенные последовательности программно заданных действий, отражающихся в изменении выходов.

ПЛК предназначен для работы в режиме реального времени в условиях промышленной среды и должен быть доступен для программирования неспециалистом в области информатики.

Изначально предназначались для управления последовательными логическими процессами что и обусловило слово логический в названии ПЛК. Современные ПЛК помимо простых логических операций способны выполнять цифровую обработку сигналов, управление приводами, регулирование, функции операторского управления и т. д.

Конструкция ПЛК может быть самой разнообразной — от стойки, заполненной аппаратурой, до миниатюрных ПЛК.

Впервые ПЛК были применены в США для автоматизации конвейерного сборочного производства в автомобильной промышленности (фирма Модикон, 1969 г.). Сегодня ПЛК работают во всех отраслях промышленности, в системах обеспечения безопасности, в коммунальном хозяйстве и т. д.

Входы-выходы

На заре своего появления ПЛК имели только бинарные входы, т. е. входы, значения сигналов на которых способны принимать только два состояния — логического нуля и логической единицы. Так, наличие тока (или напряжения) в цепи входа считается обычно логической единицей. Отсутствие тока (напряжения) означает логический 0. Датчиками, формирующими такой сигнал, являются кнопки ручного управления, концевые датчики, датчики движения, контактные термометры и многие другие.

Бинарный выход также имеет два состояния — включен и выключен. Сфера применения бинарных выходов очевидна: электромагнитные реле, силовые пускатели, электромагнитные клапаны, световые сигнализаторы и т. д.

В современных ПЛК широко используются аналоговые входы и выходы. Аналоговый или непрерывный сигнал отражает уровень напряжения или тока, соответствующий некоторой физической величине в каждый момент времени. Этот уровень может относиться к температуре, давлению, весу, положению, скорости, частоте и т. д. Словом, к любой физической величине.

Аналоговые входы контроллеров могут иметь различные параметры и возможности. Так, к их параметрам относятся: разрядность АЦП, диапазон входного сигнала, время и метод преобразования, несимметричный или дифференциальный вход, уровень шума и нелинейность, возможность автоматической калибровки, программная или аппаратная регулировка коэффициента усиления, фильтрация. Особые классы аналоговых входов представляют входы, предназначенные для подключения термометров сопротивления и термопар. Здесь требуется применение специальной аппаратной поддержки (трехточечное включение, источники образцового тока, схемы компенсации холодного спая, схемы линеаризации и т. д.).

В сфере применения ПЛК бинарные входы и выходы называют обычно дискретными. Хотя, конечно, это не точно. Аналоговые сигналы в ПЛК обязательно преобразуются в цифровую, т. е. заведомо дискретную форму представления. Но в технических документах ПЛК любой фирмы вы встретите именно указание количества дискретных и аналоговых входов

Помимо “классических” дискретных и аналоговых входов – выходов многие ПЛК имеют специализированные входы – выходы. Они ориентированны на работу с конкретными специфическими датчиками, требующими определенных уровней сигналов, питания и специальной обработки. Например, квадратурные шифраторы, блоки управления шаговыми двигателями, интерфейсы дисплейных модулей и т. д.

Входы-выходы ПЛК не обязательно должны быть физически сосредоточены в общем корпусе с процессорным ядром. В последние годы все большую популярность приобретают технические решения, позволяющие полностью отказаться от прокладки кабелей для аналоговых цепей. Входы-выходы выполняются в виде миниатюрных модулей, расположенных в непосредственной близости от датчиков и исполнительных механизмов. Соединение подсистемы ввода - вывода с ПЛК выполняется посредством одного общего цифрового кабеля. Например, для передачи данных и питания всего по двум проводам.

Режим реального времени и ограничения на применение ПЛК

Для математических систем характеристикой качества работы является правильность найденного решения. В системах реального времени помимо правильности решения определяющую роль играет время реакции. Логически верное решение, полученное с задержкой более допустимой, не является приемлемым.

Принято различать системы жесткого и мягкого реального времени. В системах жесткого реального времени существует выраженный временной порог. При его превышении наступают не обратимые катастрофические последствия. В системах мягкого реального времени характеристики системы ухудшаются с увеличением времени управляющей реакции. Система может работать плохо или еще хуже, но ничего катастрофического при этом не происходит.

Классический подход для задач жесткого реального времени требует построения событийно управляемой системы. Для каждого события в системе устанавливается четко определенное время реакции и определенный приоритет. Практическая реализация таких систем сложна и всегда требует тщательной проработки и моделирования.

Для ПЛК существенное значение имеет не только быстродействие самой системы, но и время проектирования, внедрения и возможной оперативной переналадки.

Абсолютное большинство ПЛК работают по методу периодического опроса входных данных (сканирования). ПЛК опрашивает входы, выполняет пользовательскую программу и устанавливает необходимые значения выходов. Специфика применения ПЛК обусловливает необходимость одновременного решения нескольких задач. Прикладная программа может быть реализована в виде множества логически независимых задач, которые должны работать одновременно.

На самом деле ПЛК имеет обычно один процессор и выполняет несколько задач псевдопараллельно, последовательными порциями. Время реакции на событие оказывается зависящим от числа одновременно обрабатываемых событий. Рассчитать минимальное и максимальное значения времени реакции, конечно, можно, но добавление новых задач или увеличение объема программы приведет к увеличению времени реакции. Такая модель более подходит для систем мягкого реального времени. Современные ПЛК имеют типовое значение времени рабочего цикла, измеряемое единицами миллисекунд и менее. Поскольку время реакции большинства исполнительных устройств значительно выше, с реальными ограничениями возможности использования ПЛК по времени приходится сталкиваться редко.

В некоторых случаях ограничением служит не время реакции на событие, а обязательность его фиксации, например работа с датчиками, формирующими импульсы малой длительности. Это ограничение преодолевается специальной конструкцией входов. Так, счетный вход позволяет фиксировать и подсчитывать импульсы с периодом во много раз меньшим времени рабочего цикла ПЛК. Специализированные интеллектуальные модули в составе ПЛК позволяют автономно отрабатывать заданные функции, на пример модули управления сервоприводом.

Условия работы ПЛК

К негативным факторам, определяющим промышленную среду, относятся: температура и влажность, удары и вибрация, коррозионно-активная газовая среда, минеральная и металлическая пыль, электромагнитные помехи. Перечисленные факторы, весьма характерные для производственных условий, обусловливают жесткие требования, определяющие схемотехнические решения, элементную и конструктивную базу ПЛК. В процессе серийного производства ПЛК обязательным является технический прогон готовых изделий, включающий климатические, вибрационные и другие испытания.

ПЛК — это конструктивно законченное изделие физическое исполнение которого определяется требуемой степенью защиты, начиная от контроллеров в легких пластиковых корпусах, предназначенных для монтажа в шкафу (степень защиты IР20), и до герметичных устройств в литых металлических корпусах, предназначенных для работы в особо жестких условиях.

Правильно подобранный по условиям эксплуатации контроллер нельзя повредить извне без применения экстремальных методов. Штатными для ПЛК являются такие аппаратные решения, как полная гальваническая развязка

входов - выходов, защита по току и напряжению, зеркальные выходные каналы, сторожевой таймер задач и микропроцессорного ядра.

Интеграция ПЛК в систему управления предприятием

Контроллеры традиционно работают в нижнем звене автоматизированных систем управления предприятием (АСУ) — систем, непосредственно связанных с технологией производства (ТП). ПЛК обычно являются первым шагом при построении систем АСУ. Это объясняется тем, что необходимость автоматизации отдельного механизма или установки всегда наиболее очевидна. Она дает быстрый экономический эффект, улучшает качество производства, позволяет избежать физически тяжелой и рутинной работы. Контроллеры по определению созданы именно для такой работы.

Далеко не всегда удается создать полностью автоматическую систему. Часто “общее руководство” со стороны квалифицированного человека — диспетчера необходимо. В отличие от автоматических систем управления такие системы называют автоматизированными. Еще 10 — 15 лет назад диспетчерский пульт управления представлял собой табло с множеством кнопок и световых индикаторов. В настоящее время подобные пульты применяются только в очень простых случаях, когда можно обойтись несколькими кнопками и индикаторами. В более серьезных системах применяются ПК.

Появился целый класс программного обеспечения реализующего интерфейс человек—машина (MMI). Это так называемые системы сбора данных и оперативного диспетчерского управления (Supervisiory Control And Data Acquision System - SCADA). Современные SCADA -системы выполняются с обязательным применением средств мультимедиа. Помимо живого отображения процесса производства, хорошие диспетчерские системы позволяют накапливать полученные данные, проводят их хранение и анализ, определяют критические ситуации и производят оповещение персонала по каналам телефонной и радиосети, позволяют создавать сценарии управления, формируют данные для анализа экономических характеристик производства.

Разделение производство ПЛК, средств программирования и диспетчерских систем привело к появлению стандартных протоколов обмена данными. Наибольшую известность получила технология ОРС (ОLE for Ргосеss Соntrol), базирующаяся на механизме DСОМ Мiсгоsoft Windows. Механизм динамического обмена данными (DDE) применяется пока еще достаточно широко, несмотря на то, что требованиям систем реального времени не удовлетворяет.

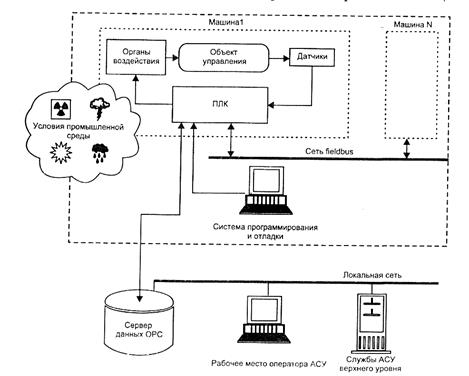

Т. е. еще одно немаловажное преимущество ПЛК — средства системной интеграции являются составной частью базового программного обеспечения современного ПЛК (рисунок 4).

Рисунок 4 – Место ПЛК в АСУ ТП

Благодаря продуктивному развитию средств сетевой интеграции появилась возможность создания распределенных систем управления. В 80-х гг. ХХ в. доминировали ПЛК с числом входов - выходов несколько сотен. В настоящее время большим спросом пользуются микроПЛК с количеством входов - выходов до 64. В распределенных системах каждый ПЛК решает локальную задачу. Задача синхронизации управления выполняется компьютерами среднего звена АСУ. Распределенные системы выигрывают по надежности, гибкости монтажа и простоте обслуживания.

Дата добавления: 2015-10-05; просмотров: 6511;