Определение параметров

Тип элеватора и форму ковшей выбирают в зависимости от характеристики транспортируемого груза и заданной производительности Q.

Для пылевидных (сухих и влажных), зернистых и мелкокусковых малоабразивных грузов обычно применяют элеваторы с расставленными ковшами.

Для зернистых и мелкокусковых сильно абразивных, среднекусковых (сильно и малоабразивных), кусковых хрупких, недопускающих крошение – с сомкнутыми ковшами.

По заданной производительности Q находят отношение полезного объема ковшей к их шагу.

, (6.1)

, (6.1)

где i0 – полезный объем ковша, л (выбираем по ГОСТ 2036-77 или каталогам заводов-изготовителей);

tk – шаг ковшей, м;

tk = (2,5…3) Н – для глубоких и мелких расставленных ковшей;

Н – высота ковша, м;

tk ≈ Н – для ковшей, располагаемых непрерывно;

ν – скорость движения тягового элемента, м/с (по таблице);

ρ – плотность груза, т/м3;

ψ – коэффициент заполнения ковша (по таблице).

Для цепных элеваторов шаг ковшей должен быть кратным шагу или двум шагам цепи.

При транспортировании кусковых грузов выбранные ковши проверяют по наибольшему размеру типичных кусков а по условию

, (6.2)

, (6.2)

где L – вылет ковша,

Xk – коэффициент (для рядовых грузов Xk = 2…2,5,

для сортированных Xk = 4…5).

Тяговый расчет

Тяговый расчет элеватора выполняется путем последовательного суммирования сопротивлений на отдельных участках контура трассы.

Отличительной особенностью его является учет сопротивлений зачерпыванию груза расставленными ковшами. Сопротивление зачерпыванию определяется по формуле

, (6.3)

, (6.3)

где Кзач – коэффициент зачерпывания, выражающий удельную работу, затрачиваемую на зачерпывание груза, Н×м/Н.

для порошкообразных и мелкокусковых Кзач = 1…2 Н×м/Н

для среднекусковых Кзач = 2…4, Н×м/Н

– линейная сила тяжести груза, Н/м.

– линейная сила тяжести груза, Н/м.

Для элеваторов с фрикционным приводом наибольшее натяжение Smax = Sнб проверяется по сцеплению ленты с приводным барабаном согласно общей теории фрикционного привода.

По Smax рассчитывают цепь и ленту на прочность (как для ленточных конвейеров).

Мощность двигателя элеватора

,

,

где W0 – тяговая сила, Н;

ν – скорость тягового элемента, м/с;

η – КПД передаточного механизма.

Полочные элеваторы

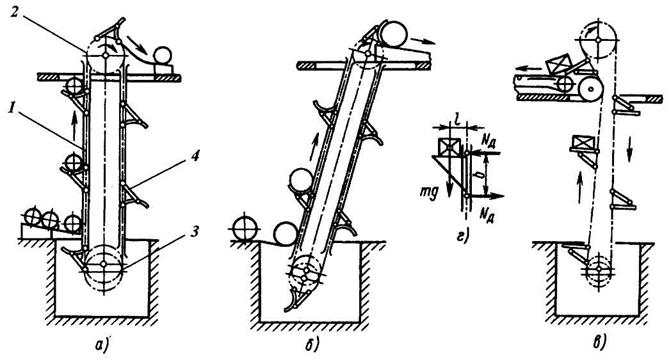

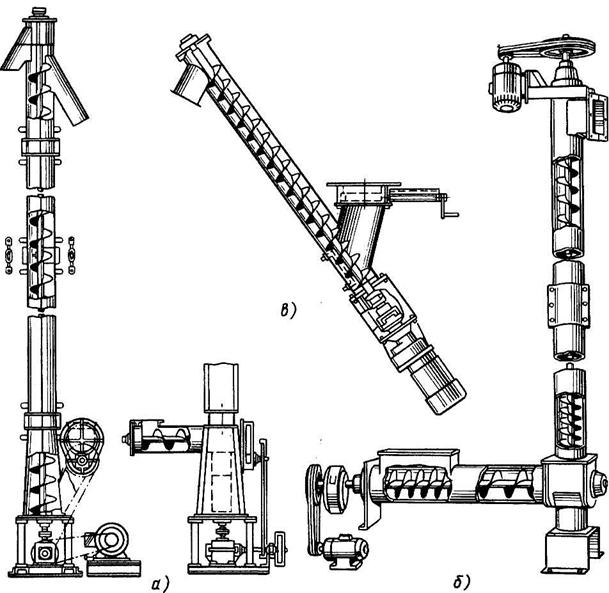

Полочные элеваторы выполняют вертикальными (рис. 7, а) и наклонными (рис 7, б).

Рисунок 7 – Схемы полочных элеваторов

а – вертикальный; б – наклонный; в – вертикальный с отклонением захвата от рабочей ветви; г – расчетная схема

Элеватор состоит из двух вертикально замкнутых цепей 1, огибающих верхние и нижние звездочки 2, 3 к цепям жестко прикреплены консольные полки-захваты 4. Их форма зависит от рода перемещаемых грузов.

Загрузка и разгрузка полок производится автоматически или вручную. Наиболее удобные грузы цилиндрической формы, которые можно перекатывать по наклонному настилу и легко перемещать с гребенчатого стола на гребенчатую полку и с полки на разгрузочный стол. Кроме обычно применяемой разгрузки в верхней точке нисходящей ветви, возможна так же разгрузка грузов на восходящей ветви путем отклонения полки при помощи дополнительных отклоняющих звездочек или захватов специальной поворотной конструкции. Отклонение захватов производят с помощью направляющих шин, а возврат в исходное положение – гравитационный или с помощью пружин.

Тяговым элементом полочных элеваторов служат пластинчатые и катковые цепи. Скорость движения ν = 0,2…0,3 м/с.

Тяговый расчет

Тяговый расчет выполняют обычным порядком. Дополнительным является сопротивление движению упорных катков по неподвижным направляющим, возникающее вследствие консольного расположения груза по отношению к цепи (рис. 7, г).

Сила давления на направляющие

, (7-1)

, (7-1)

где т – масса груза на полке;

l – расстояние от места крепления консоли до центра тяжести ее с грузом;

b – расстояние между точками крепления захвата к цепи.

Дополнительное сопротивление

, (7.2)

, (7.2)

где w – коэффициент сопротивления движению катков цепи по направляющим.

Полное усилие, необходимое для вертикального подъема полки с грузом

(7.3)

(7.3)

для катковых цепей w = 0,03…0,05,

для пластинчатых цепей w = f = 0,25…0,35,

f – коэффициент трения цепи по направляющим.

Люлечные элеваторы

Люлечные элеваторы предназначены для вертикального транспортирования различных штучных грузов. Грузонесущие элементы – шарнирно подвешены к цепям полки (люльки), позволяющие производить разгрузку в любом месте нисходящей ветви.

Расчет люлечных элеваторов производится обычным порядком, так же, как и для люлечных конвейеров.

ВИНТОВЫЕ КОНВЕЙЕРЫ 1Характеристика

Назначение

Винтовые конвейеры применяют для транспортирования пылевых, порошковых, зернистых и реже - мелкокусковых насыпных грузов на расстояние до 40 м по горизонтали и до 30 м по вертикали при производительности до 10 т/ч в химической, мукомольной промышленности и предприятиях строительных материалов.

Преимущества

Преимущества винтовых конвейеров — простота конструкции и несложность технического обслуживания, компактность, герметичность, что очень важно при транспортировании пылящих, горячих и остропахнущих грузов.

Недостатки

Недостатки винтовых конвейеров:

- высокий удельный расход энергии, связанный со способом перемещения

груза;

- повышенный износ винта и желоба (особенно при транспортировке абразивных грузов);

- чувствительность к перегрузкам (приводит к скоплению груза внутри желоба);

- измельчение и истирание груза.

Типы винтовых конвейеров:

- горизонтальные и пологонаклонные;

- вертикальные и крутонаклонные ;

- траспортирующие трубы.

2 Горизонтальные и пологонаклонные

2.1 Описание конструкции

Горизонтальный винтовой конвейер состоит из: винта, желоба, с полуцилиндрическим днищем; привода, вращающего винт; опор концевых и промежуточных; одна из опор с упорным подшипником; желоб имеет впускное и выпускное отверстие.

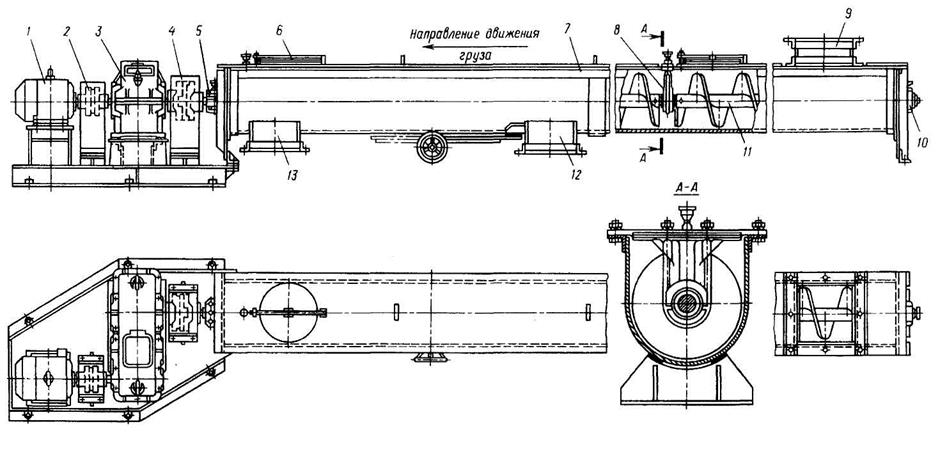

Рисунок-1 Винтовой конвейер:

I - электродвигатель; 2,4 - соединительные муфты; 3 - редуктор; 5 - головной подшипник; 6 - смотровой

люк; 7 - желоб; 8 - промежуточный подшипник; 4 9 - загрузочный патрубок; 10 - задний подшипник;

I1 - вал с винтом; 12 - промежуточный загрузочный патрубок; 13 - передний разгрузочный патрубок

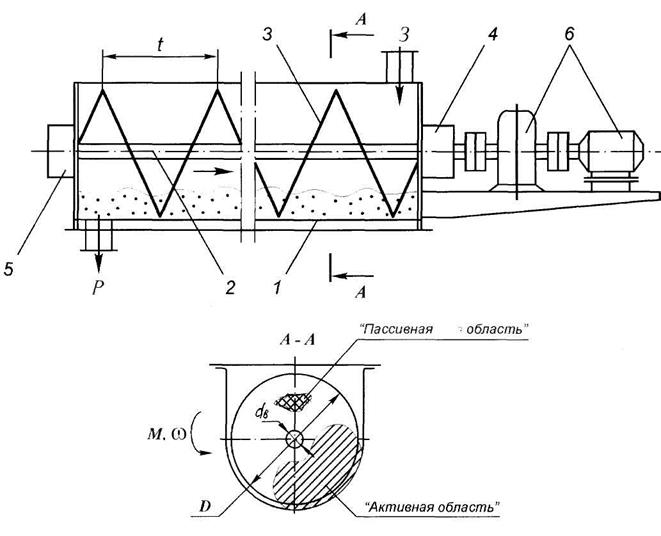

Рисунок 2 - Схема винтового конвейера

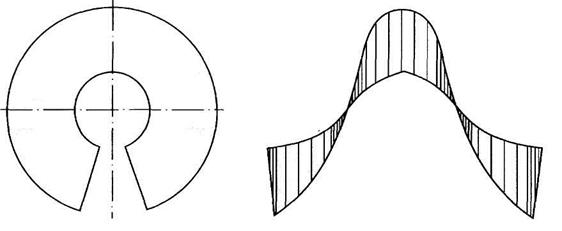

Рисунок 3 — Кольцевая заготовка

2.2 Винт

Винт - одно- или многозаходный (2,3) с правым или левым направлением спирали. Поверхность винта может быть сплошной, ленточной или прерывистой в виде отдельных лопастей фасонной формы (последние для слеживающихся грузов и при совмещении транспортирования с технологической операцией перемешивания груза).

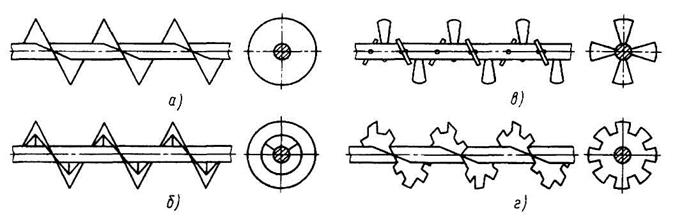

Рисунок 4 - Винты конвейеров:

а - полностенный (со сплошной винтовой поверхностью); б - ленточный;

в - лопастный; г - фасонный.

Вал винта состоит из отдельных секций (для удобства сборки), может быть сплошным или трубчатым, он лежит в промежуточных и концевых подшипниках, зачастую - скольжения (смазка прессмасленками).

2.3 Работа

Винт в желобе вращается от привода. Совместному вращению винта с грузом препятствует сила тяжести груза и сила трения о стенки. Поэтому груз скользит как гайка.

2.4 Производительность винтовых конвейеров

Производительность винтовых конвейеров (Q m/ч; V м3/ч) зависит от диаметра D (м), шага t (м), частоты вращения п (об/мин) и коэффициента заполнения поперечного сечения винта  определяется по формуле

определяется по формуле

Q = V  =

=  (1)

(1)

где D - диаметр (м);  - шаг (м); п - частота вращения (об/мин);

- шаг (м); п - частота вращения (об/мин);  - коэффициент заполнения поперечного сечения винта;

- коэффициент заполнения поперечного сечения винта;  - плотность груза, (т/м3 ); С - поправочный коэффициент, зависящий от угла наклона

- плотность груза, (т/м3 ); С - поправочный коэффициент, зависящий от угла наклона  конвейера.

конвейера.

,град ,град

| |||||

| С | 0,9 | 0,8 | 0,7 | 0,6 |

Скорость транспортирования  , м/с.

, м/с.

Коэффициент заполнения  принимают на основе опытных данных в зависимости от свойств груза, причем величина его относительно невелика от 0,125 (тяжелых и абразивных) до 0,4 (мука).

принимают на основе опытных данных в зависимости от свойств груза, причем величина его относительно невелика от 0,125 (тяжелых и абразивных) до 0,4 (мука).

Шаг винта t для сравнительно легко перемещаемых грузов (т.е. с малым сопротивлением перемещению) принимают t = D. Для трудноперемещаемых грузов t = 0,8D.

Частоту вращения винта п выбирают в зависимости от рода груза и D винта. Максимально допустимую частоту вращения винта nmax определяют по формуле

(2)

(2)

где А эмпирический коэффициент зависящий от груза, значение колеблется от 30 (для тяжелых и абразивных грузов) до 65 (для легких и неабразивных).

Значение D выбирают ориентировочно и проверяют по формуле (1).

Подставив в (1) значения t = D и nmах по (2), а также значения коэффициентов

А,  и плотности

и плотности  можем, по заданной производительности, определить минимальный диаметр винта.

можем, по заданной производительности, определить минимальный диаметр винта.

Окончательно его назначают с учетом ряда диаметров по ГОСТ 2037-75 0,1; 0,125; 0,16; 0,2; 0,25; 0,32; 0,4; 0,5; 0,63 и 0,8 метра.

При транспортировании мелкокусковых грузов

D  (10-12)a; D

(10-12)a; D  (4 - 6)amax ,

(4 - 6)amax ,

где а - размер кусков сортированного груза;

amax - размер наибольших кусков несортированного груза.

2.5 Определение энергосиловых факторов

Общее сопротивление движению груза на винтовых конвейерах складывается из:

- сил трения груза о желоб и о поверхность винта,

- сопротивлений в подшипниках;

- сопротивлений подъему;

- дополнительных сопротивлений (проталкивание через промежуточные опоры; сопротивления в зазоре между винтом и желобом; перемешивание груза).

W=WТР,ГР+WПОДШ+WПОДЪЕМА+WДОП

Если первые составляющие могут быть определены расчетным путем, то последняя, весьма существенная, трудно поддается расчету.

Поэтому более удобно пользоваться эмпирическими величинами общего коэффициента потерь w', зависящего от свойств перемещаемого груза, который определяется экспериментально.

Значения этого коэффициента изменяются в пределах от 1,2 до 4,0.

Тогда потребная мощность двигателя для наклонного конвейера может быть определена из известного вам выражения

, (кВт)

, (кВт)

где Рn - полезная мощность двигателя (необходимая для подъема груза без учета сопротивлений), кВт;

РВР- мощность двигателя необходимая для преодоления сопротивлений трению, к Вт;

Н - высота подъема, (м);

L — длина винтового конвейера, м;

Исходя из потребной мощности Р определяют крутящий момент на валу винта

Мв  , (Нм)

, (Нм)

где Р - мощность (кВт);  - КПД привода; п - частота вращения винта (об/мин).

- КПД привода; п - частота вращения винта (об/мин).

Наибольшая действующая на винт продольная сила

,(Н)

,(Н)

где r - радиус на котором действует равнодействующая сил сопротивления, (м)

;

;

- угол подъема винтовой линии винта на радиусе г;

- угол подъема винтовой линии винта на радиусе г;

- угол трения груза о поверхность винта;

- угол трения груза о поверхность винта;

tg  =

=  -коэффициент трения груза о поверхность винта.

-коэффициент трения груза о поверхность винта.

Вал винта рассчитывают на скручивание под действием момента MВ, сжатие или растяжение силой F, изгиб под действием момента F  , а также изгиб на длине

, а также изгиб на длине  от собственной силы тяжести.

от собственной силы тяжести.

3 Вертикальные и крутонаклонные винтовые

конвейеры

Конструкция

| Рисунок 5 - Винтовые конвейеры: а, б - вертикальные; в - крутонаклонные. |

Конвейер состоит: вертикальная труба (кожух), подвешенный в ней на упорном подшипнике винт; короткий горизонтальный винт-питатель, тоже вращающийся в трубе; один или два раздельных привода для обоих винтов; разгрузочный патрубок. В нижней части вертикальный винт с уменьшенным шагом.

3.2 Работа

Движение обусловлено силами трения, возникающими при прижатии материала к поверхности трубы под действием центробежной силы. Но перемещаемый груз одновременно и вращается (иначе не было бы центробежной силы) со скоростью несколько меньше, чем угловая скорость винта.

3.3 Определение критической скорости вращения вала

Для создания необходимой центробежной силы винт должен иметь достаточно большую частоту вращения, т.е. в противоположность горизонтальным винтам, для которых ограничивается максимальная частота вращения, вертикальных винтах ограничивается минимальное допускаемое (критическое) значение, необходимое для транспортирования груза вверх по винту. Рассмотрим, как определяется эта частота вращения.

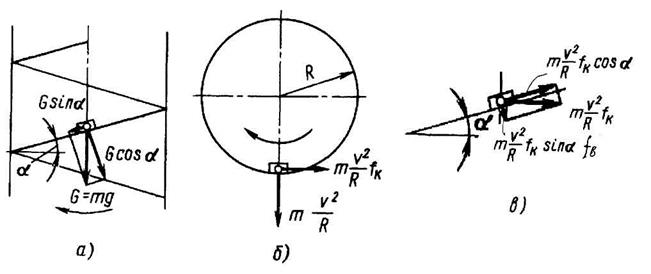

Рисунок 6 - Схемы для расчета вертикального винтового конвейера

На покоящуюся частицу силой тяжести G по винтовой поверхности действуют две силы (рисунок а): одна направлена по винтовой поверхности вниз и равна

Gsin  , другая - сила трения частиц о винтовую поверхность G sin

, другая - сила трения частиц о винтовую поверхность G sin  fB, B, где fB -коэффициент трения частиц о винт.

fB, B, где fB -коэффициент трения частиц о винт.

При вращении частиц (рисунок б) со скоростью V возникает центробежная сила

где т - масса частицы.

где т - масса частицы.

Сила трения частицы о стенку кожуха в горизонтальной плоскости равна  f к , где fK -~ коэффициент трения частицы о кожух, (рисунок в).

f к , где fK -~ коэффициент трения частицы о кожух, (рисунок в).

Относительно винтовой поверхности она раскладывается на два направления -

нормальное к винту, обеспечивающее дополнительно силу прижатия  f к cos

f к cos

и следовательно, силу трения о винтовую поверхность  f к fB sin

f к fB sin  .

.

Наибольшая скорость на окружности винта, при которой частица не имеет осевого движения и вращается вместе с винтом, т.е. критическая скорость VKP находится из уравнения равновесия частицы

(3.1)

(3.1)

откуда  (3.2)

(3.2)

fB=tg

(3.3)

(3.3)

Учитывая, что VKP =  ,получим критическую частоту вращения винта

,получим критическую частоту вращения винта

(3.4)

(3.4)

Из выражения (3.4) видно, что для движения частицы вверх частота ее вращения должна быть тем больше, чем больше угол подъема винта и коэффициент трения о стенку кожуха fк , и чем меньше его радиус и коэффициент трения частиц о винт fв.

3.4 Производительность вертикальных винтовых конвейеров

Производительность рассчитывается по той же формуле, что и для горизонтальных винтовых конвейеров

Q = 47D2 tn  C

C

,град ,град

| |||||

| С | 0,8 | 0,7 | 0,6 | 0,5 | 0,4 |

Дата добавления: 2015-10-22; просмотров: 3086;