КРУГЛОЕ ВНУТРЕННЕЕ ШЛИФОВАНИЕ

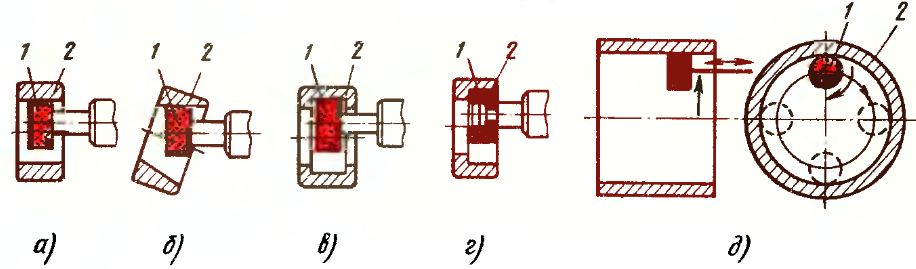

Внутреннее круглое шлифование предназначено для обработки внутренних поверхностей цилиндрической или конической формы с прямолинейной образующей. На внутришлифовальных станках отверстия обрабатывают еле дующими методами; шлифование с продольной подачей (рис. 9, а, б); врезное шлифование с поперечной подачей (рис. 9, в, г); шлифование врезное (рис. 9, в) с дополнительным осциллирующим движением круга; шлифование с планетарным движением шлифовального круга (рис. 9, д).

Рис. 9. Шлифование отверстии типовых деталей

Шлифование с продольной подачей обеспечивает более высокую точность и меньшую шероховатость поверхности. Врезной способ используется при обработке коротких (рис, 9, в) и глухих отверстий, не имеющих канавок для выхода круга. При планетарном движении шлифовальный шпиндель с кругом 1 помимо вращения вокруг своей оси имеет вращательное движение относительно оси шлифуемого отверстия заготовки 2 от специального устройства станка. Этот метод имеет ограниченное применение, в основном для шлифования отверстий в тяжелых корпусных деталях, устанавливаемых на станке неподвижно.

Особенностями внутреннего шлифования, ограничивающими его возможности, являются: малый диаметр шлифовальных кругов; малая жесткость шлифовального шпинделя; необходимость применения очень высокой частоты вращения шпинделя шлифовального круга для обеспечения оптимальной скорости резания; большой линейный износ кругов из-за малых размеров рабочей поверхности круга.

В зависимости от назначения и размеров обрабатываемых деталей внутришлифовальные станки разделены на две основные группы: 1) станки, у которых вращаются шлифовальный шпиндель и заготовка; 2) станки планетарного гипа, на которых заготовка (обычно крупногабаритная) устанавливается неподвижно. Шлифовальный шпиндель совершает планетарное движение, вращаясь одЕЮвременио вокруг собственной оси и оси заготовки. В зависимости от характера выполнения движения подач наблюдаются три наиболее распространенные компоновки станков первой группы: 1) движения поперечной (врезной) и продольной подач выполняются шлифовальным кругом, траектория этих движений прямолинейная; 2) движение поперечной подачи осуществляется шлифовальным кругом, а продольной — заготовкой, траектория движений прямолинейная; 3) движения поперечной (врезной) и продольной подач производит шлифовальный круг, причем траектория врезной подачи — круговая, а продольной — прямолинейная. Во всех трех вариантах остаются неизменными вращение шлифовального круга и заготовки.

В зависимости от характера производства обработка производится на универсальных внутришлифовальных станках или специализированных полуавтоматах и автоматах.

Отечественная промышленность выпускает ряд моделей внутри-шлифовальных станков, позволяющих шлифовать отверстия диаметром от 3 до 1000 мм при длине шлифования 32—500 мм. Станки выпускаются трех классов точности — П, В и А. Помимо отверстия на станках обычно шлифуют и наружный торец заготовки. Станки оснащают устройствами для активного контроля, некоторые модели могут встраиваться в автоматические линии, обслуживаться роботами и манипуляторами.

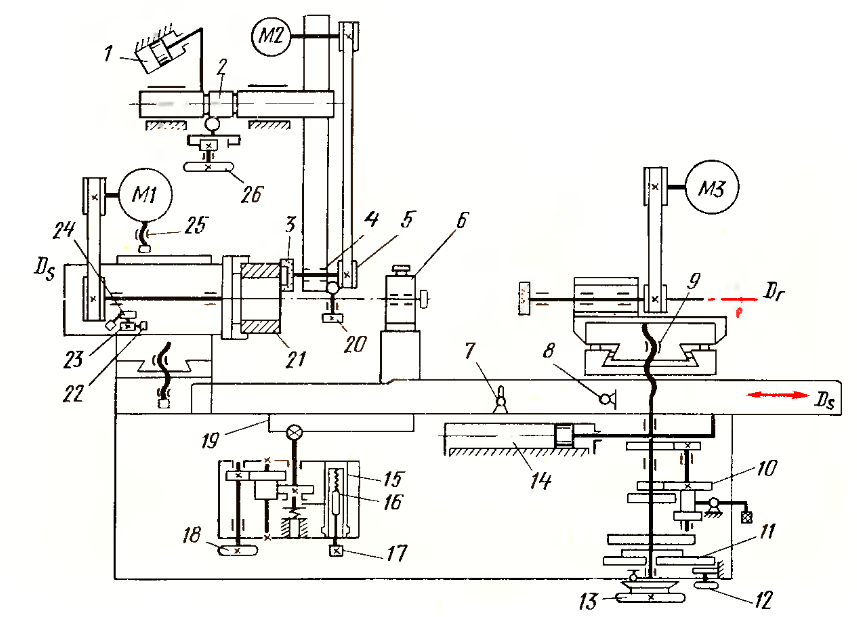

Рис. 10. Внутришлифовальныи станок мол. ЗК227В

На рис. 10 показан общий вид внутришлифовального станка мод. ЗК227В из гаммы ЗК Саратовского станкостроительного завода. На верхней плоскости станины 8 установлен мост 1 с бабкой изделия 2. При наладке салазки, несущие бабку изделия, перемещаются по направляющим скольжения моста. На корпусе бабки изделия установлено торце шлифовальное приспособление 3. Стол 7 со шлифовальной бабкой 4 перемещается возвратно-поступательно от гидроцилиндра по направляющим качения вдоль станины. Слева от станка расположен бак 9 для охлаждающей жидкости с электронасосом и магнитным сепаратором, сзади насосная станция, электрошкаф 6 с электроаппаратурой и пультом управления 5, а также пневмоагрегат, подающий масляный туман к опорам шпинделя.

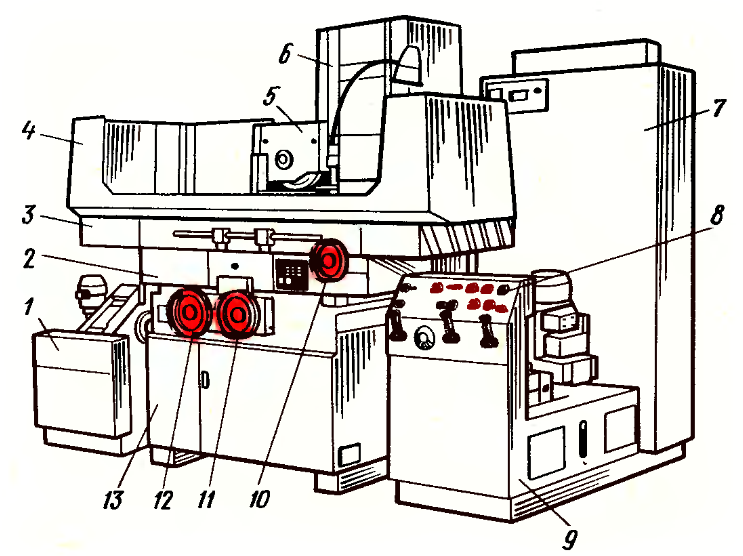

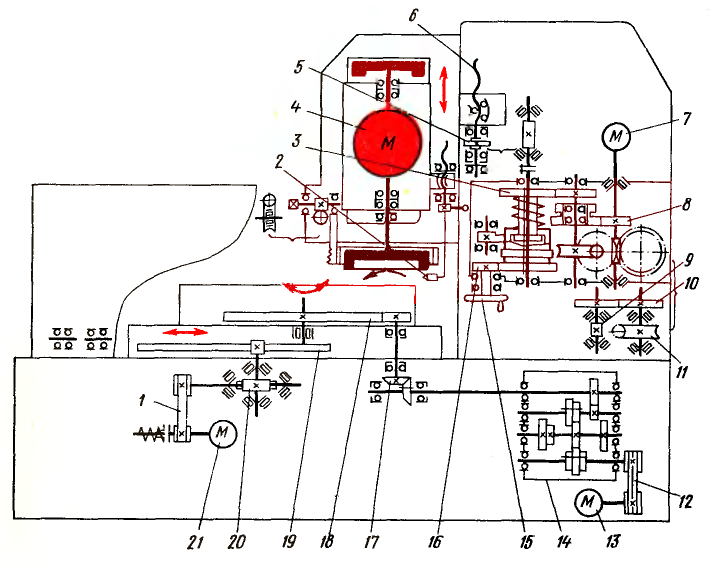

На рис. 11 приведена кинематическая схема станка мод. ЗК227В. Привод шлифовального круга осуществляется от асинхронного электродвигателя МЗ переменного тока посредством плоскоременной передачи. Для привода шлифовального круга 3 торцешлифовального устройства использован асинхронный электродвигатель М2 переменного тока. Поворот хобота с торцешлифовальным шпинделем осуществляется от гидроцилиндра 1. Продольное возвратно-поступательное перемещение с стола осуществляется от гидроцилиндра 14.

Рис. 11. Кинематическая схема впутришлифовального станка мод. ЗК227В

Ручное перемещение стола производится путем вращения маховика 18. Через ряд зубчатых передач движение передается на реечное зубчатое колесо и рейку 19. При включении гидравлической системы реечное зубчатое колесо автоматически с помощью гидроцилиндра выводится из зацепления с рейкой, при этом плунжер гидроцилиндра 15 фиксируется шариками 16, западающими в канавку. Для того чтобы снова ввести реечное зубчатое колесо в зацепление с рейкой, необходимо выключить гидравлическую систему и нажать на кнопку 17. Таким образом, гидравлическое и ручное перемещения стала сблокированы.

Шлифуемая заготовка 21 вращается от электродвигателя М1 постоянного тока с помощью плоскоременной передачи. Частоту вращения заготовки изменяют ступенчато. Винт 25 служит для натяжения ремня. Поворот бабки изделия на угол при шлифовании конусной поверхности или с целью регулирования производится с помощью червячной передачи 24 и цепных передач 23 и 22.

Продольное перемещение торцешлифовальному устройству передается маховиком 26 через зубчатые колеса на круговую рейку 2, Тонкая (малая) подача круга 3 на врезание осуществляется вращением маховика 20 через передачу 5 и резьбовую шариковую пару 4.

При шлифовании внутреннего торца заготовки для ограничения хода продольной подачи предусмотрен торцовый упор. Откидной упор 5, закрепленный на столе станка, поджимается действием гидроцилиндра 14 и эксцентрику 7. При повороте рукоятки эксцентрика включается продольная подача стола со шпинделем шлифовального круга.

Поперечная подача бабки шлифовального круга может выполняться вручную и автоматически. Ручное перемещение бабки осуществляется вращением маховика 13 и передается далее на двух-скоростную коробку 10. Передача через эту коробку используется при наладке станка и при рабочей подаче; далее через пару зубчатых колес вращение передается на винтовую шариковую пару 9. Ручная рабочая поперечная подача может также осуществляться дозировапно через собачку и храповик (на схеме не показаны). Автоматическую поперечную подачу бабки шлифовального круга на двойной ход стола осуществляют при включении соответствующего крана гидросистемы. При этом на храповик действует собачка (на схеме не показана). Подачу настраивают кнопкой 12 через зубчатое колесо П. Автоматическое выключение поперечной подачи и отвод стола в исходное положение после снятия припуска производят упором, расположенным на лимбе и действующим на путевой переключатель. В гамму ЗК входят станки, на которых поперечная подача осуществляется перемещением либо передней, либо шлифовальной бабок.

ПЛОСКОЕ ШЛИФОВАНИЕ

Шлифование плоских поверхностей называется плоским шлифованием. Существует два основных вида плоского шлифования: периферией (рис. 12, а) и торцом (рис. 12, б) круга. Шлифование периферией круга обеспечивает более высокую точность обработки по сравнению с шлифованием торцом круга ввиду присущих каждому из этих видов особенностей. Шлифование периферией круга рекомендуется применять при высоких требованиях к точности обработки, малой жесткости деталей, а также при обработке закаленных деталей, склонных к образованию прижогов.

Периферией круга обрабатываются детали с жесткими допусками на отклонения от плоскостности (контрольные плиты, угольники, линейки, стыки ответственных деталей и др.); с буртиками и пазами; тонкие детали, подверженные короблению; детали, имеющие недостаточно жесткую опорную поверхность, что приводит к неустойчивому положению их на станке, а также такие, на торце которых следует сделать поднутрение или создать выпуклости и др.

Торцом круга обрабатывают литые крышки, планки кованые или изготовленные из проката, корпуса коробчатого сечения, заготовки напильников, штамповые кубики и другие детали, предварительно не обработанные; сегменты уборочных сельскохозяйственных машин; шайбы, кольца, диски, втулки, фланцы и другие детали массового производства, преимущественно имеющие форму тел вращения.

Рис. 12. Шлифование заготовок плоскошлифовальных станках

Плоскошлифовальные станки с горизонтальным шпинделем и прямоугольным крестовым столом предназначены для шлифования поверхностей периферией круга. В пределах, допускаемых кожухом круга, возможно шлифование торцовых поверхностей. В этих станках для повышения жесткости соединений и увеличения точности и долговечности станка крестовый суппорт, стол и шлифовальная бабка имеют направляющие качения. Шпиндель шлифовального круга смонтирован на высокоточных подшипниках качения, что обеспечивает высокую жесткость, малую мощность вспомогательного хода, незначительный нагрев и, как следствие, малые температурные деформации. Для снижения влияния инерционных сил, действующих на стол в момент реверса, он имеет жесткие направляющие, собранные с предварительным натягом.

На рис. 13 показан общий вид станка мод. ЗЕ711В-1. На станине 13 имеется крестовый стол 2 с направляющими, по которым перемещается верхний стол 3. На столе расположены защитные кожухи 4; на нем крепится магнитная плита или другое приспособление для установки и закрепления обрабатываемой заготовки. На колонне 6 расположена шлифовальная бабка 5, в шпинделе которой закреплен шлифовальный круг, работающий периферией. Органы управления станка расположены на пульте 8. Рукоятки 10, 11 и 12 соответственно механизмов продольного перемещения стола, механизма вертикальной подачи, механизма поперечной подачи расположены на передней панели. Шлифование заготовки происходит при возвратно-поступательном движении стола 3. Устройство 1 для подачи СОЖ, гидростанция 9 и электрошкаф 7 расположены вне станка

Рис. 13. Плоскошлифовальный станок с прямоугольным крестовым столом и горизонтальным шпинделем

Плоскошлифовальные станки с прямоугольным столом общего назначения выпускают с горизонтальными и вертикальными шпинделями. По сравнению со станками с крестовым суппортом станки этой группы имеют повышенную жесткость, оснащены шлифовальными кругами больших размеров и электродвигателями большей мощности, соответственно и масса их больше. Эти станки обеспечивают более высокую производительность, однако точность обработки на них несколько ниже. В настоящее время ширина стола станков этой группы составляет до 500 мм. По степени автоматизации станки выпускают в двух исполнениях: неавтоматизированные и полуавтоматы с приборами активного контроля.

Плоскошлифовальный полуавтомат мод. ЗП722 с прямоугольным столом и горизонтальным шпинделем (рис. 14) имеет следующуюкомпоновку. На тумбе, расположенной в центре станка и отлитой за одно целое со станиной 1, крепится колонна 3, представляющая собой жесткую литую раму с проемом в средней части, по обе стороны проема расположены вертикальные направляющие 4, по которым перемещается каретка со шлифовальной бабкой 2. Короткие кинематические цепи (вертикальные направляющие и винт-гайка качения) обеспечивают получение точных стабильных подач.

Вертикальное перемещение каретки со шлифовальной бабкой может быть ручное или автоматическое, осуществляемое механизмом вертикальной подачи, который крепится на передней стенке станины. Ускоренные перемещения осуществляются от механизма ускоренных вертикальных перемещений, который крепится на задней стенке тумбы станины.

Возвратно-поступательное перемещение стола осуществляется по направляющим станины от двух гидроцилиндров. Для станков класса А применяют гидростатические направляющие, повышающие точность перемещения стола. В станках предусмотрены дистанционное управление столом и шлифовальной бабкой, ограждающие устройства, различные виды блокировок, аварийный отскок шлифовальной бабки. За станком расположены электрошкаф 5, гидростанция, установка для смазки шпинделя и агрегат охлаждения.

Рис. 14. Плоскошлифовальный полуавтомат с прямоугольным столом II горизонтальным шпинделем

На рис. 15 приведена кинематическая схема универсального плоскошлифовального станка высокой точности мод. ЗГ71М. Главное движение — вращение шлифовального круга от электродвигателя Мі через ременную передачу 7, 8. Частота вращения шпинделя постоянная. Опускание или подъем шлифовальной головки происходит с помощью винтового механизма с винтом 6 и гайкой 5, с которой жестко соединено червячное колесо 3. Вращение червяка 4 осуществляется: при ускоренном перемещении — от электродвигателя М2 через цилиндрическую зубчатую передачу 1, 2; при автоматической вертикальной подаче — от лопастного насоса, работающего в момент поперечного или продольного реверса стола, через собачку 24, храповик 23, скрепленный с колесом 22, и далее через колеса 20, 21 на червяк 4. Предел вертикальной подачи 0,002—0,05 мм. Нижний предел 0,002 мм соответствует повороту храпового колеса 23 на один зуб. Ручное продольное перемещение стола осуществляется от маховика через зубчатые колеса 14, 15,13, 11 и рейку 12. За один оборот маховика стол перемещается на 18,1 мм.

В нормальном состоянии механизм ручного продольного перемещения стола разомкнут путем вывода колеса 11 из зацепления и включения микропереключателя, допускающего включение механического перемещения стола. Винт 9 с гайкой 10, закрепленные в крестовом суппорте, осуществляют поперечную подачу стола: в автоматическом режиме — от электродвигателя МЗ через зубчатые колеса 26, 27, 16, 17; в ручном режиме — от маховика через колеса 17, 16. Тонкая поперечная подача осуществляется нажатием кнопки, выведенной на верхнюю поверхность, через конические колеса 18, 19 и далее через муфту 25, зубчатые колеса 17, 16.

Рис. 15. Кинематическая схема плоскошлифовального станка с горизонтальным шпинделем

На рис. 16 показана кинематическая схема станка с круглым столом и вертикальным шпинделем. Вращение шлифовального круга осуществляется от встроенного электродвигателя 4, а электромагнитного стола — от электродвигателя 13 через клиноременную передачу 12, шестискоростную коробку скоростей 14, коническую 17и цилиндрическую 18 пары зубчатых колес. Каретка стола перемещается от электродвигателя 21 через клиноременную передачу 7, червячный редуктор 20 и рейку 19.

Подача шлифовальной бабки осуществляется от электродвигателя 1 постоянного тока с приводом от магнитного усилителя и диапазоном регулирования 1:100. Механизм подачи обеспечивает: автоматическую подачу, осуществляемую от электродвигателя 1 постоянного тока через червячную передачу 11у цилиндрическую пару 10, червячную пару 9, цилиндрическую зубчатую передачу 3 механизма подач и через червячный редуктор 5 подачи на винтовую пару б с шагом 10 мм;

ускоренный и замедленный подвод, а также ускоренный отвод, осуществляющиеся ог электродвигателя 7 через две зубчатые пары 8 и 3 и далее через червячный редуктор подачи 5 на винтовую пару 6;

ручное перемещение и ручную подачу, осуществляющиеся вращением маховика 15 через зубчатую пару 16.

Дозированная подача осуществляется от специальной рукоятки с собачкой 2 и храповым колесом.

Рис. 16. Кинематическая схема станка с круглым столом и вертикальным шпинделем

ЗАТОЧНЫЕ СТАНКИ

Станки для заточки резцов. Для заточки резцов используют заточные станки общего назначения и специальные станки для резцов.

Для чистовой заточки твердосплавных напайных резцов всех типов (за исключением изогнутых) высотой сечения державки до 25 мм предназначен станок мод. 3622.

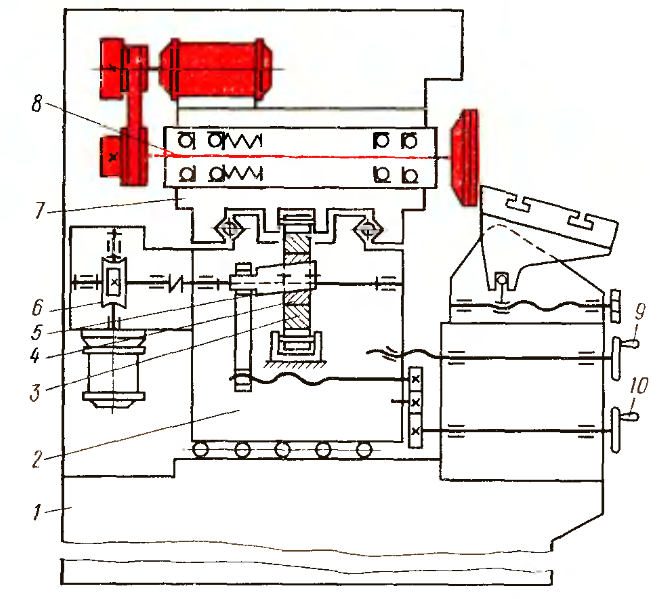

Кинематическая схема станка мод. 3622 приведена на рис. 14.12. Шлифовальный шпиндель 8 вращается в двух парах радиально-упорных подшипников и приводится с помощью плоскоременной передачи от электродвигателя мощностью 1,5 кВт, установленного на шлифовальной бабке 7. Ременная передача имеет ступенчатые шкивы, что обеспечивает две скорости 20 и 28 м/с кругу диаметром 150 мм. Двигатель реверсируемый, т. е. может вращаться по часовой и против часовой стрелки. Шлифовальная бабка 7 может перемещаться в продольном направлении относительно салазок 2 по направляющим качения. Продольное перемещение является возвратно-поступательным (осциллирующим) и осуществляется от электродвигателя с помощью червячной передачи б и кулисного механизма, состоящего из качающейся кулисы 3, кривошипа 5 с изменяющимся эксцентриситетом (кулачка) и промежуточного кольца 4. Изменение эксцентриситета кривошипа 5 приводит к изменению угла качания кулисы 3, а следовательно, и к изменению величины продольного перемещения шлифовальной бабки (величины осцилляции). Необходимый продольный ход бабки устанавливается с помощью маховика 10у расположенного слева на передней стенке станины 1. Станина 1 имеет коробчатую форму с двумя отсеками. В правом отсеке размещается электрооборудование, а в левом отсеке — бак для СОЖ.

Салазки 2 имеют поперечное перемещение относительно станины 1, осуществляемое винтовым механизмом с помощью маховика 9. Каретка и шлифовальная бабка закрыты кожухом, в верхней части которого размещен пульт управления.

Для установки приспособлений с закрепленными в них затачиваемыми резцами предназначен наклонный стол, имеющий горизонтальную ось поворота. Наклонный стол связан с корытом, закрепленным на передней части станины и предназначенным для сбора СОЖ. На наклонный стол при необходимости устанавливают приспособление для правки кругов.

Рис. 17. Кинематическая схема заточного станка мод. 3622

Станки для заточки фрез. Для заточки режущих кромок фрезерных головок выпускают заточные полуавтоматы повышенной точности. Полуавтоматы ЗГ667, ЗЕ667, ЗЭ667 предназначены для поэлементной заточки фрезерных головок диаметром от 80 до 630 мм. Главные, вспомогательные и переходные прямолинейные режущие кромки затачиваются пооперационно.

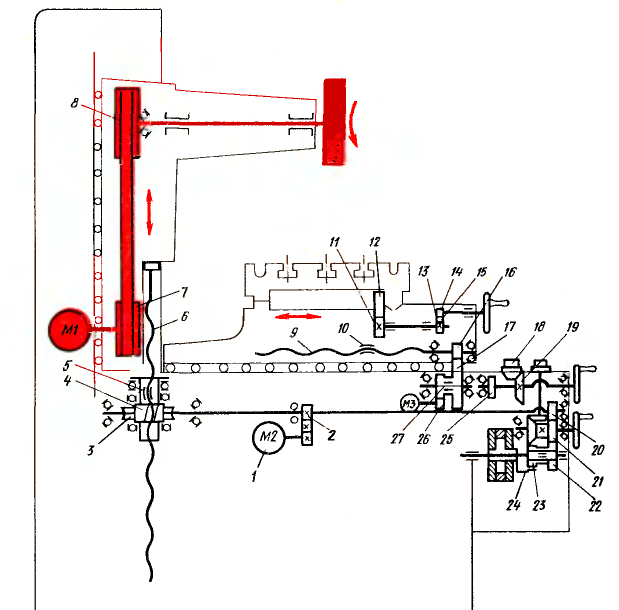

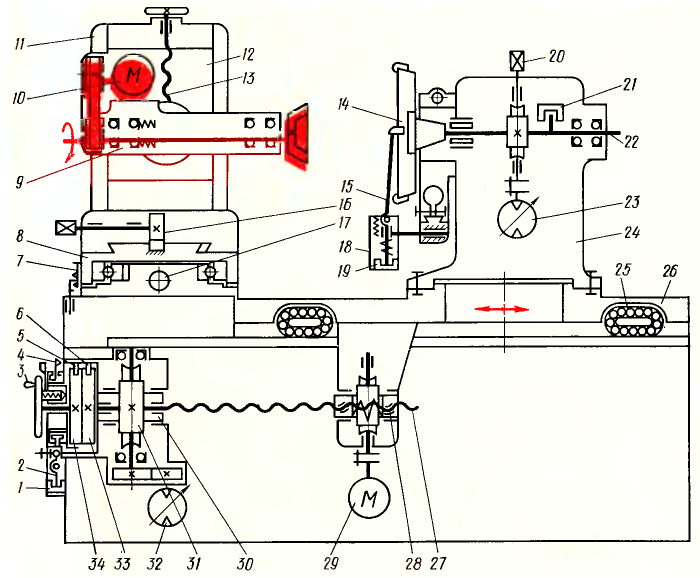

На рис. 18 приведена кинематическая схема полуавтомата мод. ЗГ667. На станине расположен стол совершающий продольное возвратно-поступательное движение по направляющим качения с помощью гидроцилиндра 17. Продольный ход регулируется упорами 7 в пределах 15—140 мм при скорости продольной подачи в пределах 0,5—8 м/мин.

Рис. 18. Кинематическая схема полуавтомата мол. ЗГ667

Мощность электродвигателя 10 привода шлифовального круга 3 или 2,2 кВт при частоте вращения 1500 или 3000 об/мин. Он установлен на корпусе шлифовальной головки и передает вращение шпинделю шлифовального круга от ременной передачи. На столе 8 установлена колонна 11, которая может при настройке перемещаться от реечной передачи 16 по направляющим типа «ласточкин хвост». На колонне 11 расположен суппорт 12 (на нем установлена шлифовальная головка 9), перемещаемый относительно колонны винтом 13.

Шлифовальная головка может поворачиваться относительно горизонтальной оси на угол ± 20°, что необходимо для настройки при заточке режущих кромок с разными задними углами.

Загачиваемая фрезерная головка 14 закрепляется на шпинделе 22 бабки изделия 24, которая может поворачиваться относительно суппорта 26 поперечного перемещения. Поворот бабки изделий 24 необходим для настройки при поэлементной заточке режущих кромок с разными углами в плане. Поперечный суппорт 26 перемещается относительно станины на опорах качения 25 посредством ходового винта 27 и гайки 28. Электродвигатель 29 предназначен для вращения гайки в случае необходимости ускоренного поперечного перемещения затачиваемой головки 14 к шлифовальному кругу. Маховичком 3 можно перемещать бабку изделия вручную. Непрерывная подача на глубину шлифования со скоростью от 0,8 до 8 м/мин или периодическая прерывистая подача со скоростью от 0,0025 до 0,05 мм/дв. ход осуществляется от регулируемого реверсивного гидродвигателя подачи 32 через зубчатую и червячную передачу 57, храповой механизм с храповиками 33, 34, собачками 5, 6 и водилом 30. Храповики 33 и 34 закреплены на винте 27 и служат для подвода или отвода бабки изделия. Угол поворота водила 30 определяется расположением неподвижного и подвижного упоров 4, действующих на бесконтактный конечный переключатель 1 через рычаг 2. При прерывистой подаче масло в гидродвигатель подается через дозатор, а при непрерывной подаче — минуя его. Величина снимаемого припуска может настраиваться в пределах до 2 мм.

После заточки всех зубьев бесконтактный переключатель 21 дает сигнал на окончание цикла заточки и отключение электродвигателей шлифовального круга и насоса. Шпиндель 22 бабки изделия может вращаться с частотой от 4 до 30 об/мин от регулируемого реверсивного гидродвигателя деления 23 через червячную передачу. Ручное вращение фрезы при наладке осуществляется посредством квадрата 20.

Заданное положение затачиваемой фрезерной головки фиксируется упоркой 75, которая может покачиваться относительно своего корпуса 18 и устанавливаться по передней поверхности затачиваемого зуба. Бесконтактный переключатель 19 выдает команду на продолжение цикла обработки после окончания деления.

Дата добавления: 2015-10-22; просмотров: 6140;