КРУГЛОЕ НАРУЖНОЕ ШЛИФОВ4НИЕ

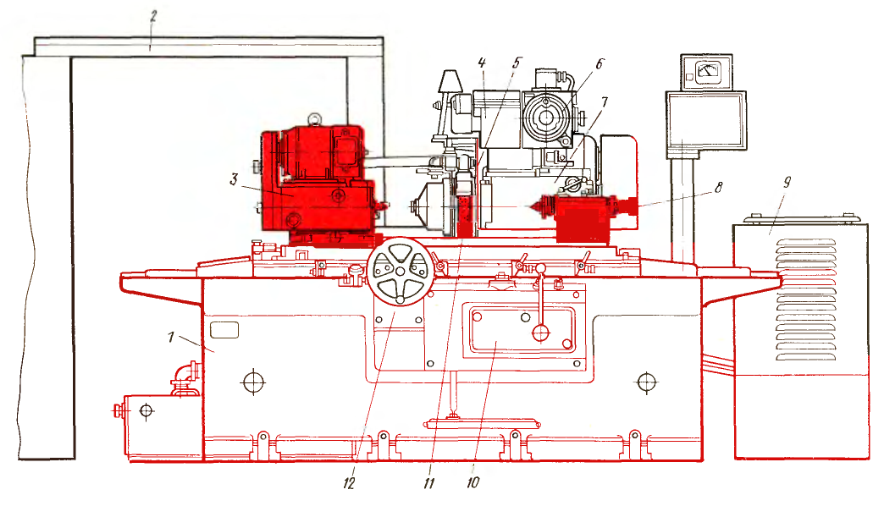

На рис. 4 показан общий вид универсального круглошлифовального станка ЗУ131, предназначенного для единичного, мелкосерийного и серийного производств. Заготовка может крепиться в неподвижных центрах, в патроне или на планшайбе.

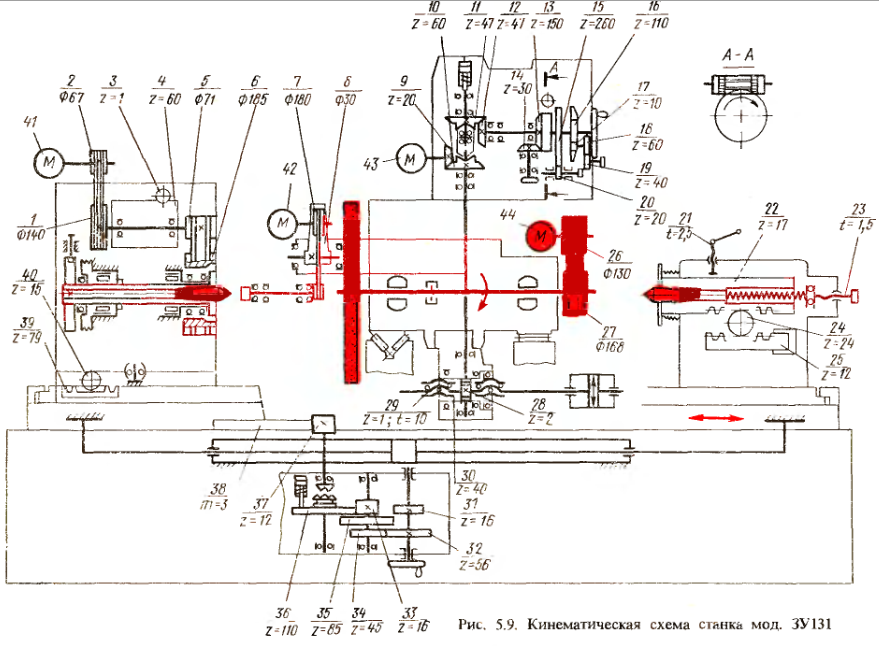

Движение исполнительных органов станка осуществляется отряда электродвигателей с помощью механических и гидравлических устройств- Кинематическая схема станка приведена на рис 5. Вращение шпинделя шлифовального круга осуществляется от электродвигателя 44 мощностью 5,5 кВт с частотой вращения n=450 об/мин через клиноременную передачу 26, 27. Вращение заготовки осуществляется от электродвигателя 41 мощностью 0,75 кВт с частотой 220—2200 об/мин через двухступенчатую клиноременную передачу со шкивами 1 и 2, 5 и 6 на планшайбу. Натяжение в клиноременной передаче регулируется поворотом промежуточного вала в эксцентриковых опорах червячной передачей 3, 4. Заготовка вращается с частотой 40-400об/мин при бесступенчатом регулировании вращения. Электродвигатель 42 мощностью 1,1 кВт с частотой вращения 2830 об/мин через ременную передачу 7, 8 приводит во вращение шпиндель приспособления для внутреннего шлифования. Электродвигатель 43 мощностью 0,18 кВт приводит в движение механизм быстрого перемещения шлифовальной бабки для подвода ее к заготовке с помощью конической передачи 9, 10, вертикального вала механизма подачи, соединенного с червяком 28, червячного колеса 30 и передачи винт — гайка качения 29. Для отключения электродвигателя шлифовальной бабки в крайних положениях имеются упоры.

Для осуществления поперечной подачи шлифовальной бабки вручную или установочных ее перемещений вращают маховичок, поворот которого передается через коническую передачу 12, 11 на вертикальный вал, червячную передачу 28, 30 к узлу винт— гайка качения 29. Тонкая доводочная подача производится при вращении другого маховичка и передаче вращения на вертикальный вал через конические передачи 14, 13 и 12, 11. Настроечные перемещения осуществляются также с помощью зубчатых передач с колесами 15-20. Ручное перемещение стола осуществляют от маховичка с помощью реечной передачи 37, 38 и двухскоростного зубчатого редуктора с колесами 31, 35, 32, 34, 33, 36. Меньшая скорость перемещения стола включается перемещением маховичка на себя. При этом в зацеплении находятся колеса 31, 35. Пиноль 22 задней бабки постоянно поджимается пружиной, натяжение которой регулируется винтом 23. Для зажима пиноли служит рукоятка и винт 21. Отвод пиноли осуществляется от гидропривода через реечную передачу 25, 24. Предусмотрен также ручной отвод пиноли с помощью накидной рукоятки.

Поворотный корпус передней бабки центрируется на оси основания через сферический подшипник и осуществляется вручную с помощью передачи 40, 39. Положение бабки фиксируется упорами.

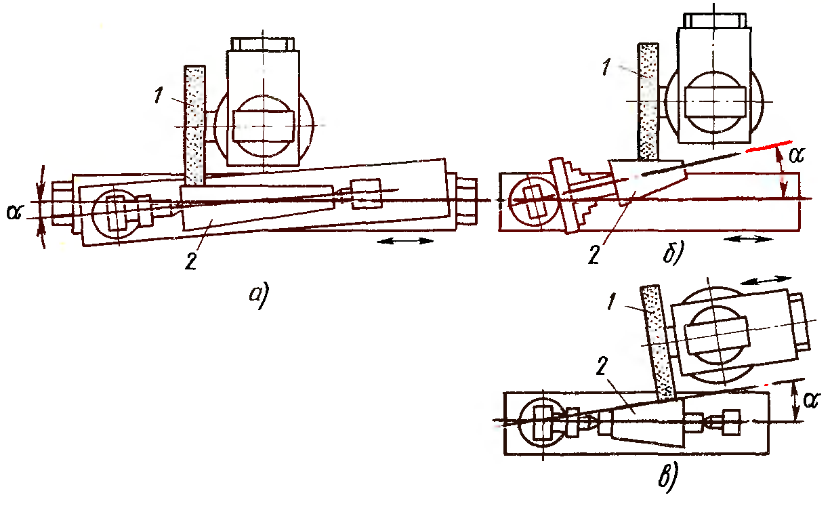

Шлифование поверхностей с малой конусностью (угол конуса 12—14°) на универсальном крутлошлифовальном станке не требует сложной наладки: стол станка устанавливается первоначально параллельно оси шлифовального шпинделя и поворачивается на половину угла при вершине конуса детали (угол уклона α, рис. 6). Движение подачи сообщают либо заготовке 2 (рис. 6, а, 6), либо шлифовальному кругу 1 (рис. 6, в).

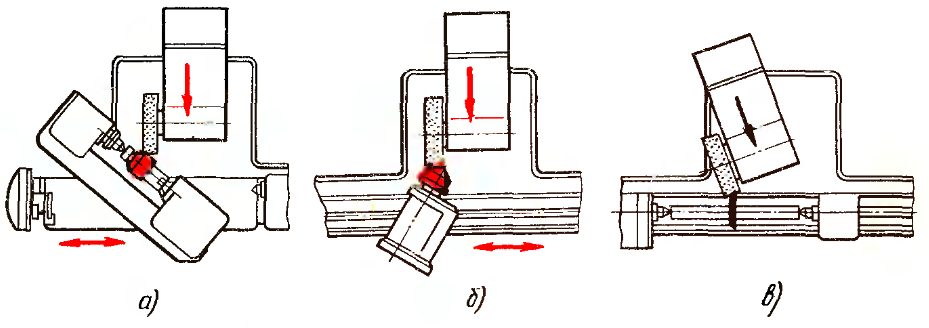

Для шлифования в центрах конусов с большим углом при вершине используют специальное приспособление (рис. 7, а) а для шлифования в патроне производят поворот передней бабки на требуемый угол (рис. 7, б). Шлифование усеченных конусов с углом до 60° небольшой высоты осуществляют методом врезания при установке заготовки в центрах при повернутой шлифовальной бабке (рис. 7, в).

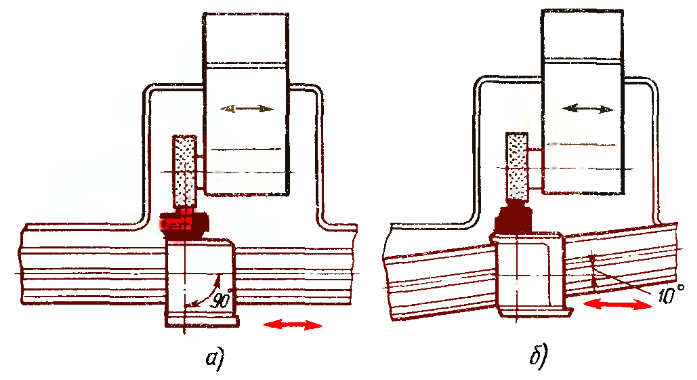

Шлифование плоских торцовых поверхностей фланцев осуществляют при закреплении заготовки в патроне и повороте передней бабки (рис. 8, а). Угол поворота контролируют по шкале (предварительно) и по индикатору (окончательно). При шлифовании высоких фланцев поворачивают одновременно верхний стол и переднюю бабку (рис. 8, б).

Рис. 4. Общий вил универсального круглошлифовального станка мод. ЗУ131:

1 — станина. 2 — электрооборудование, 3 - передняя бабка, 4 — приспособление для внутреннего шлифования. 5 — кожух шлифовальною круга, 6 — механизм подач шлифовальной бабки, 7 — шлифовальная бабка, 8 — задняя бабка, 9 — система гидропривода и смазки. 10 — система гидроуправления, 11 - шлифовальный круг, 12 - механизм ручною перемещении стола

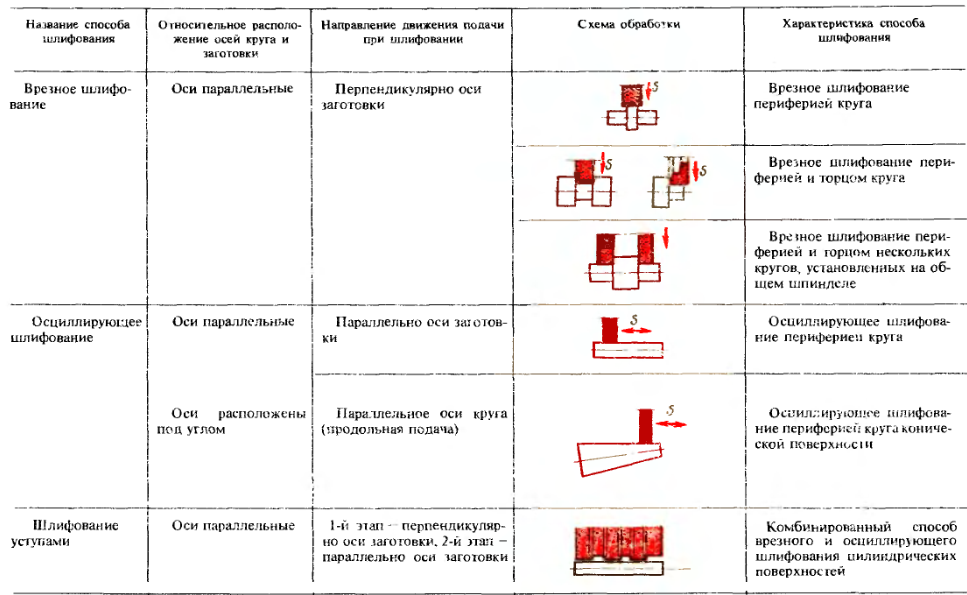

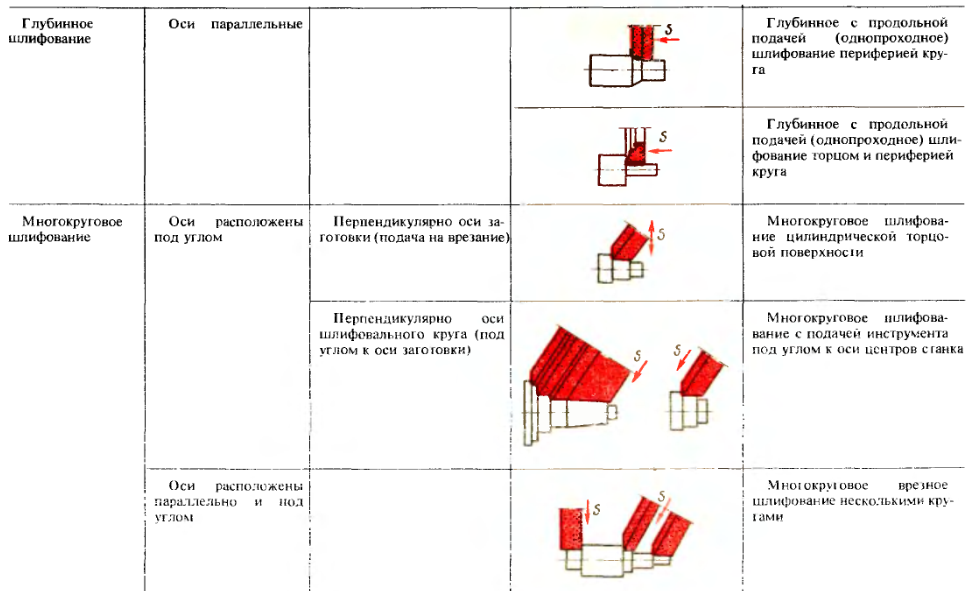

Таблица 1 - Основные схемы обработки заготовок при круглом шлифовании

Рис. 6. Шлифование конических поверхностей путем установочного поворота на половину угла при вершине конуса: а— стола, б — передней бабки, в — шлифовальной бабки; 1 — шлифовальный круг, 2 — заготовка

Рис. 7. Схема наладки станка для шлифования поверхности с большой конусностью

Рис. 8. Схема наладки станка для шлифования плоских поверхностей фланцев: а — низко ,6 — высоко

Дата добавления: 2015-10-22; просмотров: 1607;