Износ машин

Примерно 80-90% отказов машин и механизмов происходит из-за износа узлов и деталей. За полный цикл эксплуатации машин расходы на ремонт в несколько раз превышают затраты на изготовление новых машин. Ремонтом оборудования в развитых странах занято около 30% общего числа рабочих и примерно такая же часть станочного парка. На ремонт расходуется пятая часть всего выплавляемого металла. Такие значительные расходы обусловлены недооценкой значимости проблем износостойкости и долговечности машин, как ныне эксплуатируемых, так и намеченных к выпуску в ближайшее время.

При работе машин изменяются размеры их деталей, структура конструкционных материалов, в них появляются внешние и внутренние, видимые и скрытые дефекты. В результате – снижается мощность двигателя, уменьшается развиваемое усилие на рабочих органах и производительность машин. В этом случае говорят, что машина изнашивается. Изнашивание представляет собой сложный процесс взаимодействия деталей между собой или со средой, выражающийся в постепенно нарастающих разрушениях деталей и приводящий к изменению их формы, размеров и структуры материала.

Под износом понимают результаты изнашивания. Он выражается в линейных и массовых единицах или в снижении физико-механических свойств детали: прочности, упругости и др. Износы деталей машин, встречающиеся в практике эксплуатации, весьма разнообразны и различаются по причинам возникновения, характеру их нарастания и результатам проявления. Поэтому износы разделяют на медленнонарастающие (естественные) и быстро развивающиеся (аварийные).

Медленнонарастающие износы являются следствием длительной работы сил трения, воздействия высоких температур и других факторов при нормальных условиях работы машины и при выполнении в установленные сроки мероприятий по техническому обслуживанию. Эти износы составляют группу постепенных отказов и характеризуют долговечность узла и механизма, а следовательно, и машины в целом.

Быстроразвивающиеся износы проявляются иногда даже после непродолжительной работы машины. Они свидетельствуют о дефектах ее изготовления, о некачественном техническом обслуживании, а также объясняются проявлением случайных обстоятельств при использовании машин и составляют группу внезапных отказов, определяющих надежность машин.

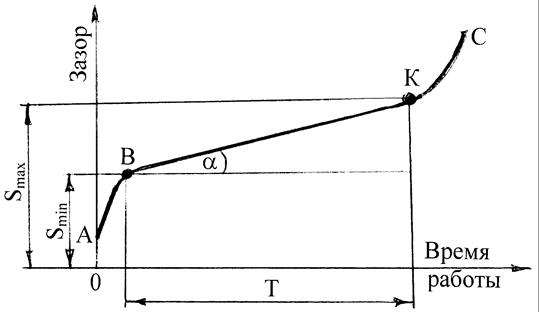

Рис.19.1 График изнашивания пары трения

Процесс изнашивания большинства деталей машин при эксплуатации может быть представлен в виде кривой ABКС (рис. 19.1), которая показывает изменение зазора в паре взаимодействующих деталей, например, в паре «вал – втулка». В момент пуска в эксплуатацию зазор в паре равен отрезку ОА. На кривой видны три участка. Участок АВ изображает интенсивное изнашивание деталей в кратковременном процессе приработки. Участок ВК характеризует постепенное изнашивание в процессе длительной нормальной работы машины в течение срока службы Т. Зазор между трущимися деталями в этот период хоть и медленно, но растет, увеличиваются динамические воздействия между ними, достигая предельно допустимых к моменту, характеризуемому критической точкой К. После ее достижения скорость изнашивания на участке КС резко возрастает, дальнейшая эксплуатация машины может закончиться аварийным повреждением сопряженных деталей.

Износ, соответствующий точке К, является по этой причине максимальным, или предельным. Работа при таком износе технически невозможна или экономически нецлесообразна. Срок службы определяется формулой:

,

,

где Smax – предельный износ сопряжения (детали), мм;

Smin – минимальный (начальный) износ сопряжения после приработки, мм;

tg  - интенсивность изнашивания, мм/ч.

- интенсивность изнашивания, мм/ч.

Из выражения следует, что максимальный срок службы сопряжений можно обеспечить, создавая условия, способствующие минимальной интенсивности изнашивания для каждого сопряжения. Различают три основных вида изнашивания: механическое, молекулярно-механическое и коррозионно-механическое. Механическое изнашивание происходит в результате взаимодействия поверхностей материала деталей при трении. Молекулярно-механическое изнашивание проявляется в результате одновременного воздействия на материал механических и атомарных или молекулярных сил при трении. Коррозионно-механическое изнашивание характеризуется одновременным протеканием пластической деформации поверхностного слоя материала детали и его физико-химическим взаимодействием со средой при трении

Скорость изнашивания зависит от многих факторов:

· характер приложения нагрузки и взаимодействия деталей — вид трения, скорость скольжения и температура поверхности, удельное давление, зазоры в сопряжениях деталей;

· параметры сопряженных поверхностей деталей — структура и твердость материала, шероховатость поверхности;

· промежуточная среда — смазка, поверхностные пленки, абразивы;

· условия эксплуатации — применяемое топливо для двигателя, квалификация обслуживающего персонала, качество и своевременность технического обслуживания и ремонта;

· конструкция машин и ее узлов — соответствие геометрических форм и размеров деталей действующим нагрузкам и характеру работ, технологичность конструкции в отношении обслуживания и ремонта;

· окружающая среда — температура среды и ее агрессивность.

Уровень влияния одних факторов закладывается на этапе конструирования и изготовления машины, влияние других определяется условиями эксплуатации, полнотой выполнения требований, установленных изготовителем машины в инструкциях по ее производственной эксплуатации, техническому обслуживанию и ремонту.

Дата добавления: 2015-10-21; просмотров: 908;