Конструктивные особенности систем охлаждения

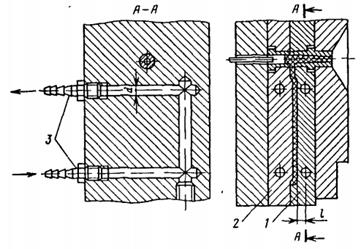

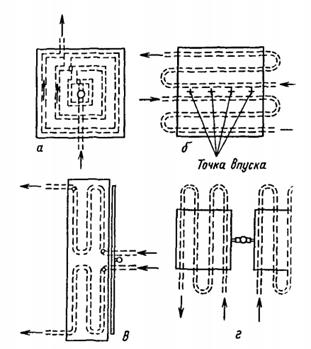

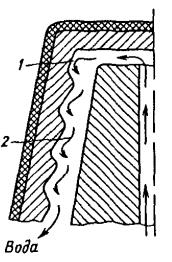

Охлаждение плоских изделий.Для охлаждения таких изделий, как правило, используют каналы (в виде замкнутого контура), расположенные в обеих полуформах. На рис. 1 показан типовой пример расположения каналов. Их разветвленность зависит от габаритов изделия и гнездности формы (рис. 2).

| Рис. 1. Конструкция канального охлаждения формы для плоских изделий: 1 — неподвижная полуформа; 2 — подвижная полуформа; 3 — ниппели |

| Рис . 2 . Варианты расположения каналов охлаждения в формах для плоских изделий: а — с центральным литником; б — точечные впуски в многогнездную форму; в — с боковым щелевым впуском (заложен змеевик); г — с боковым точечным впуском |

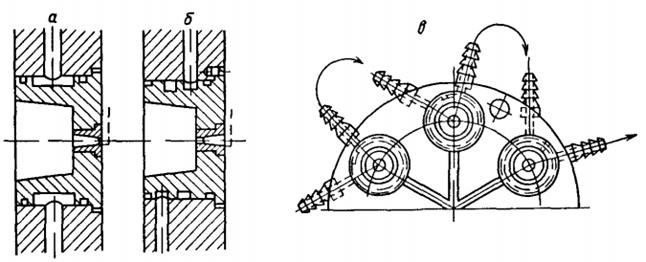

Охлаждение изделий - тел вращения.Для охлаждения наружных и внутренних поверхностей круглых изделий используют разнообразные способы. Для охлаждения матриц, формующих наружные поверхности, этого достигают, пропуская хладоагент через: просверленные в матрицах или обоймах матриц каналы (каналы сквозные, с заглушками, глухие); трубчатые змеевики, уложенные в теле матриц; винтовые или кольцевые каналы в матрицах или обоймах матриц и т.д. (рис.3).

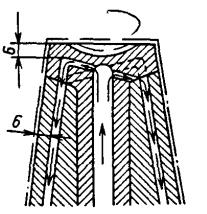

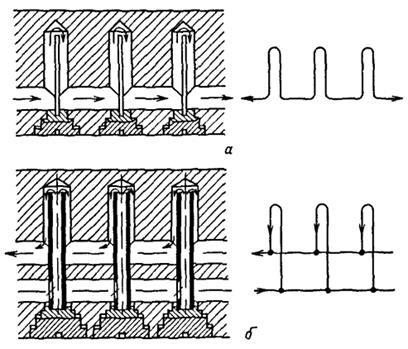

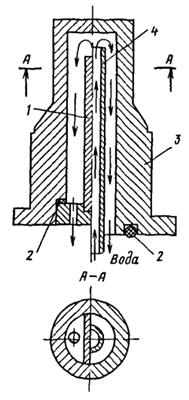

В пуансонах, формующих внутренние поверхности изделия, выполняют охлаждающие каналы или полости - в зависимости от размеров пуансонов. Каналы просверливают и в обоймах пуансонов (в многогнездных формах) или дополнительных плитах. Полости фрезеруют. На рис. 4 показан пример конструирования каналов охлаждения в составном пуансоне. Каналы охлаждения пуансонов в многогнездных формах, как правило, соединяются последовательно или параллельно (рис. 5). Охлаждение длинных и тонких пуансонов требует особых конструкторских решений. Применяют так называемое „пальцевое" охлаждение, причем теплоотдающие поверхности отверстий „пальцев" делают развитами, например шлицевыми, в отверстия вставляют плоские перегородки или трубки (рис. 6), а также витые перегородки или поперечные ребра в достаточно широких пуансонах (рис. 7), что способствует турбулизации потока хладоагента и интенсификации теплообмена. Оценка поверхности теплообмена при таком сложном ее характере и явно нестационарном типе теплообмена с достаточной степенью точности практически невозможна, и здесь главное - опыт конструктора.

Работоспособность системы охлаждения определяется тем, насколько равномерна и стабильна температура оформляющих поверхностей. Для изделий из пластмасс, к которым предъявляются высокие требования качества, важно обеспечивать разность температур на поверхности каждой (подвижной и неподвижной) полуформы в пределах 1-2°С. Для изделий неответственного назначения допускается разность температур даже в пределах 10 °С. Чаще всего достаточно создать разность температур не более 5 °С.

Рис. 5. Варианты расположения каналов охлаждения в матрицах:

а – кольцевой канал; б – винтовой канал; в – схема последовательного охлаждения гнезд

|

|

| Рис. 6. Расположение каналов охлаждения в составном пуансоне | Рис. 7 Схема конструкции охлаждения сборного пуансона, способствующая турбулизации потока хладоагента: 1 — витая поверхность; 2 — ребро |

|

|

| Рис. 8. Схемы соединения каналов охлаждения в пуансонах многогнездных форм: а — последовательное; 6 — параллельное | Рис. 9 „Пальцевое" охлаждение длинных и тонких пуансонов (слева - перегородка в отверстии, справа - трубка): 1- перегородка; 2 – прокладки; 3 — пуансон; 4 — трубка |

Интенсивность охлаждения и его равномерность зависят от расположения каналов охлаждения относительно гнезда формы, от поперечного сечения каналов и расстояния между ними и от них до оформляющей поверхности. Трудности с расположением каналов возникают в связи с тем, что они должны огибать такие детали формы, как выталкиватели, направляющие колонки и т.п. По опыту конструирования и изготовления форм диаметры охлаждающих каналов принимают равными 8-10 мм, в самых узких местах они должны быть не менее 6 мм, а сечение - не менее 25- 30 мм2. Наибольшая величина сечения канала не должна превышать 280-300 мм2. При больших сечениях резко увеличивается потребность в охлаждающей жидкости.

Длина каналов должна быть минимальной с тем, чтобы разница температуры хладоагента на входе и выходе из канала не превышала 2-3 ºС.

Каналы диаметром или шириной (при прямоугольных сечениях) до 12 мм должны находиться от поверхности формы на расстоянии, примерно равном диаметру или ширине канала. Наиболее благоприятное расстояние между каналами охлаждения - от одного до полутора диаметров канала. Поэтому при температуре формы выше 70 ºС рекомендуется устанавливать теплоизолирующие прокладки между формой и плитами литьевой машины.

Нарушение или ухудшение работоспособности (приводящее к увеличению фактического цикла литья по сравнению с расчетным значением) может происходить также при недостаточно интенсивном охлаждении или плохо термически сбалансированных полуформах (не удается соблюсти одинаковой их температуры или требуемой спецификой расположения отливки в форме разницы температур). Стремление к интенсификации охлаждения за счет увеличения проходного сечения каналов приводит к чрезмерному ослаблению соответствующих деталей формы и разрушению их при воздействии динамических нагрузок.

Нарушение работоспособности системы охлаждения даже при рациональной ее конструкции может быть связано с разгерметизацией охлаждающих каналов и полостей из-за коррозии металла или зарастания проходного сечения нерастворимыми осадками, выпадающими из воды. Попадание охлаждающей жидкости на оформляющие поверхности недопустимо, так как это приводит к браку; должна быть гарантирована герметичность или, по крайней мере, условия, при которых протечка не ведет к попаданию охлаждающей жидкости в рабочую зону.

Практическое занятие №10

Дата добавления: 2015-09-07; просмотров: 3198;