Системы выталкивания (системы удаления) в прессовании

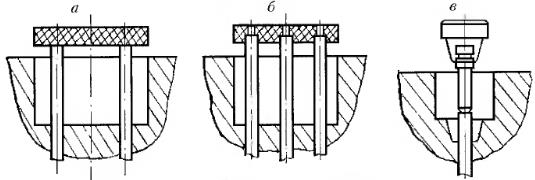

Выбор выталкивателей зависит от конфигурации и габаритов прессуемого изделия. Проектирование выталкивающей системы надо начинать с выбора способа выталкивания (рис. 1).

Известны следующие конструктивные элементы выталкивающих систем:

1) стержневые (распространенные);

Рис. 1. Способы выталкивания изделий стержневыми выталкивателями

а- стержнем с гладким торцом; б – подвижным формующим знаком; в – выталкивателем через арматуру

Наиболее распространенный способ извлечения изделия стержневыми выталкивателями с гладким торцом представлен на рис. 1, а. Его применяют главным образом для выталкивания изделий с плоскими участками поверхности, в которые могут упираться выталкиватели. размеры их ( в случае если выталкиватели цилиндрические) колеблются от 3 до 20 мм, в зависимости от размеров изделия.

Следующий вариант (рис. 1, б) отличается от первого тем, что торец стержня здесь является частью формующей полости (функцию выталкивания осуществляют подвижные формующие знаки) и деталь нужно снимать с толкателей. Размеры стержней определяются соответствующими размерами элемента изделия. Изделие освобождается от стержней специальными вилками, на которых изделие при обратном ходе выталкивателей.

Иногда стержневые выталкиватели используют для извлечения изделия при действии в арматуру, рис. 1., в. Конец выталкивающего стержня здесь имеет конфигурацию в зависимости от способа фиксации применяемой арматуры.

2) клиновые (сравнительно мало распространенные);

Способы извлечения изделия при помощи клиновых щек применяются для изделия, имеющего боковые поднутрения или выступы, рис. 2.

В съемных пресс-формах (рис. 2, а) изделие выталкивают из формы непосредственно со щеками, из которых его затем извлекают вручную. В стационарных пресс формах применяется более совершенный способ, рис. 2, б), когда одновременное выталкивание изделия и освобождение его от щек осуществляется специальными приспособлениями. В этом случае клиновидны щеки во время подъема скользят в матрице по наклонным пазам и тем самым осуществляют движение разъема.

Рис. 2. Способы выталкивания изделия клиновыми щеками

3) комбинированные (для извлечения деталей сложной конфигурации в стационарных пресс-формах).

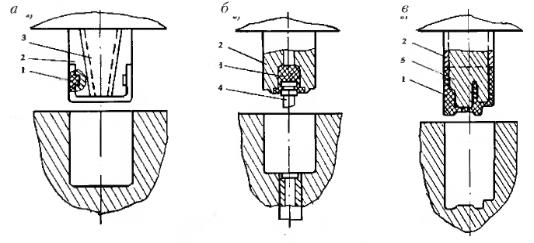

Рис. 3. Способы комбинированного выталкивания изделия

Первый вариант (рис. 3, а) предусматривает выталкивание изделия при помощи щеки и стержневых выталкивателей. Отделение щеки от изделия производят вручную. Когда изделие (при условии продольного движения выталкивателя) имеет фиксацию от поперечного перемещения используется вариант, представленный на рис. 3, б. Здесь изделие подвижной щеки механически за счет движения выталкивателя, а боковой выступ из изделия выходит при скольжении щеки по наколенным пазам.

При совместной работе подъемной отходящей щеки и стержневых выталкивателей нельзя применять рычажные механизмы (рис. 3, б), так как во время выталкивания произойдет отставание щеки от выталкивателей и это приведет к деформации изделия. В таких случаях под подъемную щеку ставят выталкиватель с роликом (рис. 3, б) или выталкиватель кулисного типа. Этот способ применяют в крайних случаях, когда нельзя применить другой .

4) иногда для извлечения детали используется пуансон;

В этом случае изделие должно остаться на пуансоне или в пуансоне, и снятие с него представляет второй этап его извлечения.

Рис. 4. Способы извлечения с пуансона

Принудительное снятие изделия 1 с пуансона 2, осуществляется при помощи клиновых щек 3 (рис. 4, а), при помощи центрального стержня арматуры, рис. 4, б, или специальной подвижной гильзой 2, играющего роль трубчатого выталкивателя, рис. 4, в.

5) извлечение при помощи сжатого воздуха или свинчиванием.

В съемных пресс-формах функции выталкивателей могут выполнять формующие знаки или специально устанавливаемые толкатели. В большинстве случаев они не имеют постоянно связи с пресс-формой и после каждого извлечения детали устанавливаются на место вручную.

В пресс-формах стационарного типа выталкиватели укрепляются в специальных плитах, которые через хвостовик получают движение от выталкивающей системы пресса.

Общие требования к выталкивателям могут быть сформулированы следующим образом:

1. При расположении выталкивателей необходимо предусматривать следующее: деталь не должна перекашиваться при удалении из полости матрицы, иначе неизбежна ее деформация или поломка; усилие, возникающее при выталкивании на торцах толкателей, не должно деформировать или разрушать деталь, поэтому рекомендуется ставить выталкиватели под арматуру или утолщенные места (ребра, бобышки и др.).

2. Остающиеся от выталкивателей отпечатки не должны портить внешний вид детали. Поэтому торцы выталкивателей должны находиться в одной плоскости с дном формующей полости. Если сторона детали, на которую действуют выталкиватели, не является лицевой, рекомендуется торцы выталкивателей делать на 0,15 – 0,2 мм выше дна матрицы, что даст на детали небольшие углубления (эти углубления необходимо предусмотреть в чертеже). При утопленных в матрицу (относительно плоскости дна) выталкивателях на изделии будут оставаться выступы, которые впоследствии придется снимать, причем останутся заметные следы.

3. Высота выталкивателей (в частности, в съемных пресс-формах без нижних плит) должна быть строго одинаковой, иначе возможный перекос и поломка выталкиваемой детали.

4. Величина хода выталкивателей должна обеспечивать полное удаление отпрессованной детали из пресс-формы. Для стационарных пресс-форм ход выталкивателей определяется расстоянием от дна формующей полости до верхней плоскости загрузочной камеры плюс зазор 8-10 мм для ввода под вытолкнутые детали вилки съема.

5. Крепление выталкивателей в стационарных пресс-формах рекомендуется делать, как правило, свободным – плавающим. Такое крепление компенсирует некоторое несовпадение отверстий в матрице и плитах выталкивателей и обеспечивает лучшую работу выталкивателей.

6. Выталкиватели нельзя располагать вплотную к стенкам формующиего гнезда, чтобы его не повредить, и надо устанавливать как можно ближе к контуру формующего элемента, а также в наиболее глубоких местах формующей полости – для равномерного извлечения и уменьшения деформации изделия.

Дата добавления: 2015-09-07; просмотров: 6093;