Классификация размеров деталей из пластмасс

| Тип размера | Характерные примеры размеров | Причины, влияющие на точность изготовления |

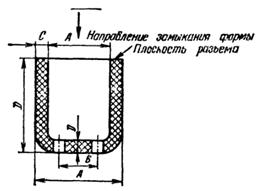

| Размеры Аэлементов деталей, оформляемые в одной части формы | Наружные и внутренние | Колебание величины усадки при формообразовании |

| Размеры B элементов деталей, оформляемые в одной части формы, но зависящие от подвижных частей формы, в том числе межосевые размеры между отверстиями и арматурой | Межосевые | Колебание величины усадки и точность положения отдельных подвижных частей формы |

| Размеры С элементов деталей, оформляемые в двух и более частях формы и связанные с подвижными частями формы (поперек оси приложения усилия замыкания формы) | Толщина стенок | Колебание величины усадки и зазоров в подвижных частях формы |

| Размеры D элементов деталей, оформляемые в двух и более частях формы вдоль оси приложения усилия замыкания формы | Наружные и внутренние размеры, зависящие от толщины облоя. | Колебание величины усадки и зазоров в подвижных частях формы, тип наполнителя данной марки пластмассы и величина площади проекции детали на плоскость разъема формы |

Данные табл. 3 относятся к пластмассовым изделиям простой геометрической формы, изготовленным в современных условиях массового производства. Выбор технологических допусков размеров по табл. 3 предполагает гибкую возможность (в зависимости от конкретных условий, приводящих к изменению колебания усадки) устанавливать квалитеты для нормальной и повышенной точности (нормальная достигается в обычных производственных условиях, повышенная - при проведении специальных технологических мероприятий, как правило, повышающих трудоемкость и себестоимость изделий, например при высоком уровне входного контроля сырья, применении одногнездных форм и др.).

Таблица 3

Технологические допуски размеров изделий из пластмасс (квалитеты размеров)

Номинальные размеры (тип.  , рис. 1.22), мм , рис. 1.22), мм

| Колебания усадки  , % , %

| |||||||

| до 0,06 | св. 0,06 до 0,10 | св. 0,10 до 0,25 | св. 0,16 до 0,25 | св. 0,25 до 0,40 | св. 0,40 до 0,60 | св. 0,60 до 1,0 | св. 1,00 | |

| Квалитеты | ||||||||

| от 1 до 3 | ||||||||

| св. 3 до 30 | ||||||||

| св.30 до 120 | ||||||||

| св. 120 до 250 | ||||||||

| св. 250 до 500 | ||||||||

Номинальные размеры (тип.  и и  , рис. 1.22), мм , рис. 1.22), мм

| Колебания усадки  , % , %

| |||||||

| до 0,06 | св. 0,06 до 0,10 | св. 0,10 до 0,25 | св. 0,16 до 0,25 | св. 0,25 до 0,40 | св. 0,40 до 0,60 | св. 0,60 до 1,0 | св. 1,00 | |

| Квалитеты | ||||||||

| от 1 до 3 | ||||||||

| св. 3 до 30 | ||||||||

| св.30 до 120 | ||||||||

| св. 120 до 250 | ||||||||

| св. 250 до 500 | - |

Усложнение конфигурации изделия требует (при прочих равных условиях) назначения квалитета на один грубее. К простым изделиям условно относят: прямоугольные и круглые неармированные, типа плат и прокладок с габаритными размерами до 30 мм и отношением высоты к длине не более 1:10, с разностенностью не более 2:1 при прямом прессовании и не более 2,5:1 при литьевом прессовании и литье под давлением; цилиндрические типы втулок неармированные и с соосно расположенной цилиндрической арматурой; коробчатого типа (колпаки, кожухи), у которых отношение диаметра к высоте не более 1:2, габаритные размеры до 50 мм и толщина стенки не более 5 мм.

С увеличением габаритных размеров изделий точность их понижается. Это связано с деформацией при извлечении из формы, а также увеличивающейся неравномерностью охлаждения изделия.

Поля технологических допусков размеров изделий располагают на чертежах следующим образом:

1) односторонне „в тело" -для размеров элементов изделий, оформляемых в одной части формы:

- для охватывающих поверхностей (типа отверстий) поле допуска располагается „в плюс",

- для охватываемых поверхностей (типа валов) поле допуска - „в минус" от номинального размера;

2) симметрично - для размеров элементов изделий, зависящих от подвижных частей формы;

3) односторонне в плюс - для размеров элементов изделий, оформляемых в двух и более частях формы вдоль направления замыкания формы.

При наличии технологических уклонов на отдельных поверхностях изделий их направление должно совпадать с направлением поля допуска „в тело".

Технологические допуски размеров изделий из пластмасс, выбираемые по табл. 3, относятся к линейным (диаметральным) размерам. Допуски угловых размеров имеются трех групп:

- первая - для отверстий или выступов, формуемых одной частью формы;

- вторая - для отверстий и других элементов изделий, формуемых двумя и более частями формы, или при постановке резьбовых втулок;

- третья - в основном для несопрягаемых размеров изделий.

Принято, что погрешности формы изделия и погрешности взаимного расположения его поверхностей и осей „укладываются" в величину технологического допуска размера. Однако во многих случаях такие погрешности оказываются либо большими, либо особо функционально важными, и их требуется назначать специальной нормой, выбираемой из действующих стандартов, где отмечается специфика материалов изделия.

Анализ различных вариантов расположения изделия в пресс-форме

Положение изделия в форме существенно влияет на ее конструкцию, поэтому, приступая к разработке формы, необходимо правильно расположить в ней изделие. Ориентировать изделие относительно плоскости разъема необходимо таким образом, чтобы после разъема формы оно оставалось в ее подвижной части. Для обеспечения этого условия, необходимо наиболее развитую часть поверхности изделия располагать в плитах, которые движутся вместе с плитой смыкания. В этом случае за счет большей силы трения изделие извлекается из неподвижной части формы и перемещается вместе с литниками и выталкивателями.

В тех случаях, когда поверхности детали, расположенные на пуансоне и матрицы, почти равны, деталь располагают таким образом, чтобы удобно было подвести впускной литниковый канал, т.е. в наиболее удобное место, и выполнить конструктивно выталкиватели. Наибольшую силу трения между изделием и подвижной плитой формы в этом случае обеспечивают за счет уменьшения конусности поверхности, а также выполнения специальных канавок или выступов на боковой формующей поверхности подвижной части плит. Если изделие допускает расположение его в плоскости разъема формы в различных взаимно перпендикулярных положениях, то следует выбирать такое из них, которое имеет наименьшую площадь проекции на плоскость установочных плит, чтобы усилие смыкания было наименьшим. Проекция изделия или группы изделий в плане должна располагаться симметрично относительно оси разъема термопластавтомата, чтобы не было перекоса плит, а также с учетом способа изготовления формы. Для этого следует рассмотреть конкретные условия производства (в том числе инструментального), план выпуска изделий, требуемую степень механизации и автоматизации производства.

При наличии в форме взаимно перпендикулярных подвижных элементов, оформляющих отверстия, пазы или выступы, изделие следует располагать таким образом, чтобы в плоскости разъема находились простейшие элементы. В этом случае все отверстия или другие элементы будут выполнены за счет формующих знаков, расположенных в неподвижной и подвижной плитах и извлекаемых из изделия при размыкании формы. Изделие относительно плоскости разъема располагается таким образом, чтобы линии облоя (следы от смыкания плит) не возникали на лицевой стороне детали. Обычно лицевую сторону выполняют полностью в одной части формы, а именно в матрице или пуансоне (рис. 2.). Линия смыкания должны располагать по торцу детали. Например, при переходе конуса в цилиндр или на границе фаски.

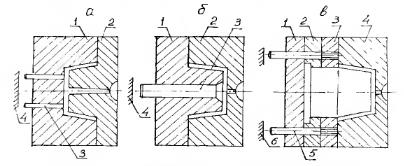

| Рис. 2. Расположение изделий в форме: а, б – детали и формующие знаки расположены в подвижной части формы; в – вид детали в плоскости размыкания (стрелками показано движение изделия с подвижной частью формы) |

Изделия большой длины (типа трубки), если расположение их большей оси в направлении разъема формы не позволяет раскрыть форму и снять изделие, так как требует двух плоскостей разъема (например, изделие типа штуцера), их следует располагать в форме по плоскости ее разъема. Такое расположение значительно уменьшает высоту формы и ее раскрытие, но при этом следует применять специальные системы извлечения длинномерных знаков (рычажные, гидравлические, пневматические и др.).

При автоматическом вывинчивании резьбовых изделий (знаков) изделие в плоскости размыкания формы располагается по направлению этих знаков. Окончательный выбор расположения изделия должен быть увязан с местом подвода впуска литниковой системы, системой охлаждения и товарным видом изделия, а также способом извлечения изделия.

Пример

Рассмотрим последовательность проектирования на примере литья изделия в виде коробки или ведерка в одногнездной форме.

По условиям извлечения изделие можно расположить донышком в подвижной части формы (рис. 3 а). Расплав впрыскивается через центральный конический литник, в формующую полость, образованную неподвижной 2 и подвижной 1 частями формы. Стержневые толкатели 3 расположены в подвижной части и при отводе плиты 1 вместе с изделием перемещаются до упора в ограничитель станины, после чего останавливаются вместе с изделием, а подвижная часть формы 1 продолжает движение, т.е. матрица отходит от изделия и под собственным весом падает в тару. Центральный конический литник из неподвижной части формы 1 извлекается в момент размыкания. Для того чтобы детали осталась в подвижной части формы, на наружной стороне, около дна изделия, можно предусмотреть местное увеличение диаметра за счет утолщения стенки.

Как будто бы конструктивно решены все вопросы, но при таком расположении детали потребуется центральный литник большой длины, а на внутренней стороне дна останется неровность после срезания литника. При большей длине литника из-за его конусности диаметр его увеличивается, что может привести к образованию внутри его раковины, а соответственно и в дне изделия. Поэтому такой вариант формы обычно не применяют.

Расположение изделия дном к литниковой втулке позволяет уменьшить диаметр и длину литника, что значительно сокращает выдержку под давлением, но в случае применения стержневых толкателей или применения выталкивателя в дно изделия (рис. 3 б), после съема изделия с пуансона 1, оно может зависнуть на выталкивателе 3. В этом случае требуется ручной съем изделия, что также нецелесообразно. Можно применить более сложную систему выталкивания, но это удорожает стоимость формы.

Более рационально в данном случае применить съем изделия плитой съема (рис. 3 в). Деталь располагается дном к литниковой втулке, а пуансон закрепляет между плитами 1 и 2 . В целях экономии стали и уменьшения трудоемкости изготовления формы пуансон изготавливается не из цельной стальной заготовки, а составным, состоящим из пуансона и крепежных плит 1 и 2, как в варианте рис. 3 в.

Рис. 3. Различные варианты расположения изделия в форме

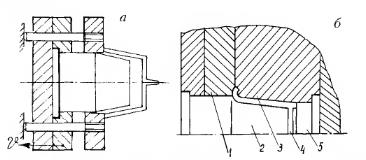

На цилиндрической части пуансона находится плита съема 3, которая соединена штангами 5 с системой выталкивания. При размыкании формы деталь остается на пуансоне и движется вместе с подвижной частью формы и плитой съема до упора системы толкателей в ограничитель станины 6. После чего плита съема с системой выталкивания останавливается, и изделие снимается с пуансона (рис. 4 а). Плита съема обычно применяется при изготовлении изделий в виде втулок, коробок или стаканчиков, когда они в сечении пуансона имеют правильную, геометрическую форму и при размыкании остаются на нем.

| Рис. 4. Извлечение изделия плитой съема: а – положение плиты съема и пуансона в момент извлечения изделия; б – оформление закруглений краев изделия за счет плиты съема и пуансона |

| Рис. 5. Одногнездная форма с извлечением изделия сжатым воздухом |

При таком расположении плиты съема на торцах изделия образуются острые кромки. Для изготовления изделий с закруглением краев или с буртиком, отверстие плиты съема 1 изготавливают больше внутреннего диаметра изделия 4, оформляя в месте перехода на плите съема и пуансоне закругление (рис. 4, б).

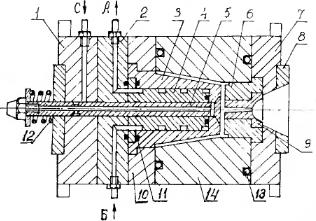

При сложной форме изделия в сечении пуансона очень трудно подогнать по его размерам плиту съема. Для литья таких изделий применяют форму со стержневыми толкателями, которые действуют на торец детали. В тех случаях, когда изделие имеет большую высоту, хода плиты размыкания для снятия изделия с пуансона может быть недостаточно, поэтому вместо плиты съема применяют сжатый воздух, подаваемый внутрь изделия четырех центральный клапан выталкивателя (рис. 5) Подвижная часть формы состоит из плиты крепления 1, опорной плиты 2 и плиты крепления пуансона 10, между которыми закреплен пуансон 3. Неподвижная часть формы состоит из плиты крепления 7 и матрицы 14, между которыми закреплена вставка 6 с литниковой втулкой 9.

Изделие в форме расположено дном к литниковой втулке. Для создания технологичности конструкции матрица изготовлена составной. Чтобы облегчить процесс механической обработки деталей формы, матрица имеет сквозное отверстие, в которое вставляется вставка 6, оформляющая дно изделия. Пуансон можно изготовить спложным, как это показано на рис. 3 а и б, но в этом случае очень много металла уходит в стружку при механической обработки, поэтому его также делают составным. В случае пуансон, опорная плита 2 и крепежная плита 10 в чистовом варианте обрабатываются совместно в сборке. Для оформления на торце изделия (буртика) пазов или других элементов в матрице и пуансоне предусматриваются формующие вставки.

При раскрытии формы изделие задерживается на пуансоне и вместе с литником перемещается с плитой съема. После того как хвостовик толкателя упрется в ограничитель станины, пружины 12 сжимается и толкатель 5 останавливает изделие, а пуансон вместе с плитой 1 сдвигается влево. При этом отверстие в плите 1 совмещается с кольцевой проточкой на клапане выталкивателя. Сжатый воздух из патрубка С проходит через канал внутри клапана толкателя 5 поступает под дно изделия и снимает его с пуансона 3. За счет такой конструкции требуется меньший ход подвижной плиты термопластавтомата.

При разработке эскизного варианта конструкции формы необходимо выбрать также способ охлаждения матрицы и пуансона. Для этого необходимо предусмотреть места расположения сквозных отверстий, чтобы они не пересекали направляющие колонки или втулки, крепежные болты, формующие знаки и толкатели. В данном случае, чтобы обеспечить равномерное температурное поле по поверхности формы, применены кольцевые проточки, расположенные на поверхности матрицы, в которых помещены трубки 13 для подачи холодной воды. Во внутреннюю полость пуансона установлена вставка 4, которая имеет винтовые проточки для подачи воды. Чтобы исключить образование воздушных полостей, вода подается снизу через патрубок Б, затем протекает через винтовые каналы вставки 4 и выходит через патрубок А. В местах соединения вставки 4 с пуансоном и плитой 2 имеются кольцевые проточки, в которых установлены резиновые уплотнители 11, исключающие утечку воды. При расположении охлаждающих каналов необходимо распределить их таким образом, чтобы в любой точке формующей поверхности обеспечивалось одинаковое температурное поле. Это достигается равенством температуры охлаждающей жидкости и равномерным расстоянием от формующей полости до охлаждающих каналов.

Когда изделие имеет сложную геометрическую форму, предусматривают несколько каналов, при этом конфигурация их должна по возможности соответствовать изделию в плоскости разъема плиты, а кроме этого выполняют еще ряд сложных сверлений в матрице и пуансоне. Такая система обеспечивает равномерное температурное поле по объему матрицы и пуансона и исключает появление остаточных напряжений в изделии.

Конструкция формы должна иметь центрирующие фланцы 8, которые закрепляются на крепежных плитах 1 и 7, позволяющие закрепить форму соосно с узлом впрыска, рис. 5. На плитах литьевой машины имеются соответственно отверстия, в которые входят фланцы, исключающие при монтаже смещение формы относительно оси. Кроме этого, необходимо предусмотреть направляющие колонки и втулки, которые при смыкании и размыкании исключают перекос плит формы или их смещение, а также крепление плит формы друг с другом, матрицей и фланцами, составляющих одно целое подвижной и неподвижной частей формы.

Практическое занятие №8

Дата добавления: 2015-09-07; просмотров: 1690;