Зависимость радиуса скругления от глубины изделия при негативном формовании

| Глубина изделия, мм | до 50 | до 100 | до 150 | до 200 | до 250 |

| Радиус скругления, мм | 5-8 | 8-10 | 10-20 | 20-35 | 30-40 |

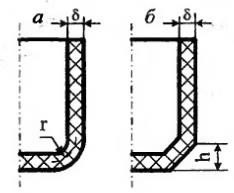

Для позитивного формования минимальный радиус скругления r = 3 мм. Кроме скругления могут быть выполнены фаски (рис. 1), высота h которых должна быть не менее 3 мм, а для толстостенных (начиная с δ= 5 мм изделий) не менее толщины заготовки.

| Рис. 1. Варианты оформления сопряжения стенок изделия: а - со скругленнем; б - с фаской |

Боковые стенки изделий должны иметь технологические уклоны:

– при позитивном формовании угол на внутренней поверхности изделия должен быть не менее 3°. Для эластичных тонкостенных изделий эти углы могут быть несколько меньше.

– при негативном формовании угол на наружной поверхности должен быть не менее 30'.

Разнотолщинность присуща самой природе процесса пневмовакуумного формования. Точные размеры на внутренней поверхности могут быть получены только при позитивном, методе, а на внешней поверхности — только при негативном методе формования.

Поэтому размеры на изделии проставляются только на той поверхности, которая оформляется формообразующим знаком (при позитивном формовании на чертеже изделия проставляются только внутренние размеры, а при негативном — только внешние).

При формовании изделий из гибких материалов на них могут быть выполнены без применения специальных приспособлений небольшие поднутрения. При формовании жестких листов следует либо избегать поднутрений, либо:

- применять в форме откидные, поворотные или легкосьемные элементы;

- формовать изделие таким образом, чтобы оно вынималось из формы под некоторым углом.

Методами формования из листов и пленок можно получать оребренные детали. При негативном формовании рекомендуется внутреннее оребрение. При позитивном формовании — наружное. Наиболее благоприятное расположение ребер — вдоль образующих поверхностей

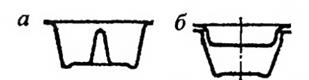

Методы вакуумного и пневматического формования часто применяются для изготовления тары и упаковки, в том числе и ячеистой.

Усадка изделий, изготовленных формованием из листовых и пленочных материалов, зависит не только от применяемого термопласта, но также и от способа формования и, в определенных пределах, от технологических параметров процесса. Точность размеров изделий, получаемых формованием из листов и пленок, как правило, не выше 17 квалитета точности.

При конструировании изделий необходимо учитывать зависимость характера их разнотолщинности от метода формования. В настоящее время существует более тридцати различных методов формования, каждый из которых тем или иным образом влияет на характер разнотолщинности изделий. Cамые распространенные методы:

- при негативном методе формования наибольшее утонение стенок изделия наблюдается в углах, прилежащих к стенкам изделий;

- при простом позитивном формовании и позитивном формовании с предварительной механической вытяжкой наиболее тонкой получается верхняя часть изделия, его горловина;

- изделия, полученные методом негативного формования с предварительной механической вытяжкой, характерны утонением боковых стенок на уровне, равном приблизительно половине его высоты;

- методом свободного формования получаются изделия с наибольшей однородностью толщины стенки, однако донная часть этих изделий обычно несколько тоньше.

Потребительская упаковка из листовых материалов наиболее экономичная и обладает достаточной жесткостью. Изготавливается она из листов толщиной 0,2-2 мм методом пневмовакуумного формования, поэтому изделия не должны иметь острых кромок, ребер жесткости и большую высоту. Для повышения жесткости стенок обычно применяют полукруглые или трапецеидальные профили, отформованные на стенках во время изготовления изделия, размеры которых должны быть выбраны с учетом толщины стенок и их габаритов (рис. 2,а).

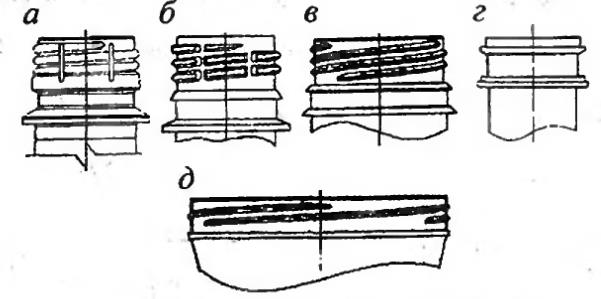

Края изделия обычно имеют профили жесткости или отбортовку. Для крепления крышек обычно применяют замковые соединения (рис. 2, в), вьпголненные за счет боковых поднутрений. Иногда крышка вставляется внутрь упаковки, как это показано на рис. 2, б. Для обеспечения герметичности крышку приклеивают или сваривают с отбортовкой. Размеры отбортовки показаны на рис. 2, г.

Рис. 2 . Схемы элементов конструкций упаковок, отформованных из листовых материалов

Из листовых материалов изготавливают потребительскую тару в виде коробок, стаканчиков, лотков для укладки продукции или коробок с ячейками (рис. 3). Кроме того, весьма большое распространение в последнее время получила отформованная из тонких прозрачных листов упаковка типа "скин". При производстве указанных упаковок, получаемых без применения специальных форм (роль формующего инструмента выполняет упаковываемый предмет), необходимо учитывать конфигурацию упаковываемого объекта: он не должен иметь острых углов. Наличие поднутрений и технологических уклонов препятствием не является, так как подобная упаковка носит разовый характер и при снятии допускается ее повреждение.

Рис. 3. Различные виды потребительской упаковки из листовых материалов: а - коробки и банки со съемными замковыми крышками; б, в - коробки и банки с герметично приваренной крышкой из фольги; г, д - лотки для наборов; е - коробка с ячейками

Тара, произведенная формованием из листов и пленок, должна соответствовать требованием ГОСТ Р 51760.

Технологичность изделий, получаемых методом раздувного формования

Наиболее специфичной чертой экструзионно-выдувных изделий является их весьма значительная разнотолщинность. Причем, как правило, в них наблюдается два вида разнотолщинности:

- по высоте изделия;

- по поперечному сечению.

Разнотолщинность по высоте возникает из-за вытяжки трубчатой заготовки под действием собственного веса в момент ее выхода из экструзионной головки. Эта разнотолщинность тем больше, чем меньше вязкость расплава и чем больше время экструдирования заготовки и ее масса. Разнотолщинность по поперечному сечению появляется при изготовлении изделий с поперечным сечением, отличным от кольцевого.

Усадка экструзионно-выдувных изделий зависит от вида полимерного материала, но по своим значениям отличается от усадки изделий из тех же материалов, но произведенных другими методами переработки.

Относительно точные размеры изделий получаются только на внешней стороне поверхности изделия, которые при формовании соприкасаются с формующим инструментом. Возможные квалитеты точности размеров изделий, получаемых экструзионно-выдувньм формованием - 16 и 17.

Многие раздувные изделия имеют резьбу на горловине. В этом случае рекомендуется использовать резьбу только круглого профиля, так как резьбы других профилей качественно отформовать не удается.

Резьба на горловине пустотелых изделий выполняется сплошной или с прерыванием винтовой линии (рис. 4). В частности, такая резьба применяется для укупорки газированной воды. При отвинчивании пробки, как только появится зазор в торце, по местам разрыва нарезки плавно стравливается избыточное давление из сосуда. Места прерывания нарезки обычно располагают по линии разъема формы, что облегчает извлечение изделия и исключает повреждение винтовых выступов резьбы. По линиям разъема также располагаются патрубки, ручки, приливы и другие элементы, которые не могут быть оформлены на боковых поверхностях.

| Рис. 4. Схема резьбовой горловины с прерыванием резьбы |

Среди изделий, получаемых методом раздувного формования, большинство представляют собой тару и упаковку. В связи с этим обстоятельством рассмотрим особенности конструкции упаковочных изделий.

При выборе формы изделий необходимо учитывать удобство пользования упаковкой; а также расход полимера на единицу объема сосуда. Удельный расход полимера зависит от геометрической формы изделия и его высоты. Для нахождения оптимального варианта по удельному расходу полимера, необходимо поверхность сосуда умножить на толщину стенки, плотность, а затем разделить на объем.

Расход полимера уменьшается при увеличении высоты изделия, однако при этом необходимо учитывать влияние высоты на устойчивость упаковки и жесткость стенок изделия. Обычно отношение высоты цилиндрического сосуда к его радиусу принимают равным k=5-6, а для пастообразных веществ уменьшают до k =2,5-3,0.

Следует учитывать, что для перевозки одинакового количества продукции при использовании квадратных бутылок, требуется транспортная тара меньших размеров, чем цилиндрических. С другой стороны цилиндрические сосуды из пластмасс обладают более жесткой конструкцией изделия. Поэтому выбор формы изделия должен производиться комплексно с учетом всех факторов.

Широкое применение находят упаковки в виде усеченных конусов или прямоугольные с сужением ширины к горловине. В местах захвата тары рукой иногда предусматривают фигурную поверхность с различным расположением профилей жесткости. Если вещество вязкое и выдавливается за счет сжатия сосуда, то в местах деформации предусматривают стенки с меньшей жесткостью, выполняют их плоскими или с увеличенным радиусом кривизны. При изготовлении упаковки методом выдувания из экструзионных заготовок можно получать сложные фигурные изделия, так как это существенно не усложняет конструкцию технологической оснастки и себестоимость упаковки не возрастает. В этих случаях допускается значительная разнотолщинность стенок или отдельных элементов.

Форма изделия должна способствовать удобству его эксплуатации. Как видно из рис. 5, чтобы удобнее было штабелировать канистры при хранении и транспортировке, ручка опущена в тело сосуда за счет углубления стенки, а на днище предусмотрены четыре выступающих профиля с выемкой под ручку. При установке одной канистры на другую профили днища одной канистры зацепляются за ручку другой, предотвращают их смещение от вертикали и падение. Углубление стенки в месте расположения ручки усложняет извлечение изделия из формы, однако вследствие значительной упругости стенки и плавных переходов с большим радиусом закруглений извлечение изделия происходит без его разрушения.

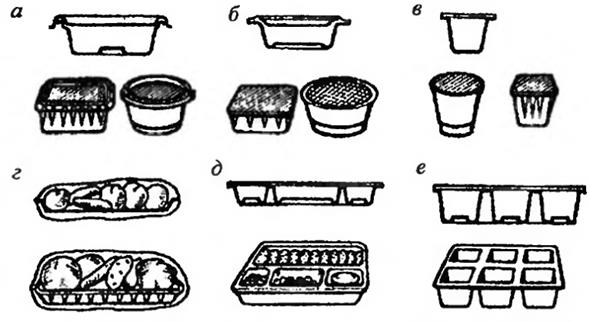

Конструкция днища изделий, получаемых экструзией с раздувом, имеет ряд особенностей. Так, например, на их днище необходимо предусматривать специальные выступы или ободки в качестве опорных элементов (рис. 6).

Рис. 5. Канистра с утопленной ручкой и горловиной

Рис. 6. Опорные поверхности объемных изделий:

а - опорные поверхности на цилиндрическом днище; б - углубления для фиксации изделия от вращения; в - опорные поверхности на коническом днище

Выступы на опорных поверхностях мешают при размыкании формы, поэтому величина их ограничивается упругой деформацией полимера. Величина выступа для изделий из полиэтилена низкого давления должна быть равна t = (0,05-0,1)Dизд, полипропилена и полиэтилена высокого давления t= (0,04-0,08) Dизд, а для упаковки из ПВХ, ПК, ПА и ПС углубление t= (0,03-0,05) Dизд (рис. 6). Для избежания утонения стенок в углах днища нижнюю часть изделии выполняют конической формы (рис. 6, в).

Если изделие имеет резьбовую горловину, на днище предусматривают выступы или углубления для фиксации изделий от вращения (рис. 6, б). При завинчивании пробки на линии упаковки продукции, в эти элементы упираются специальные фиксаторы и исключают вращение изделия. В некоторых случаях дно выполняют секционным в виде полусферических выступов. При выполнении горловины сосуда под гладкую пробку внутренний диаметр отверстия должен иметь строго определенный размер, поэтому он формуется внешней поверхностью цилиндрического ниппеля, через который подается воздух на раздув.

Для удобства пользования упаковкой иногда в горловину сосуда вставляется насадка с глухим отверстием или предусматривают боковые патрубки. После отрезания носика насадки или патрубка образуется отверстие небольшого размера, через которое производят разлив содержимого (pис. 7).

Тара, произведенная методом экструзии с раздувом, должна соответствовать требованием ГОСТ Р 51760.

Рис. 7. Конструкция отрезного носика пробки и патрубка изделия:

а — отрезная пробка. б — отрезной патрубок

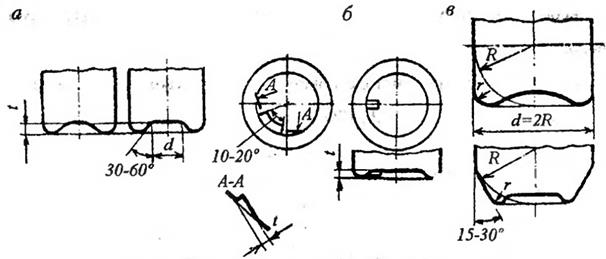

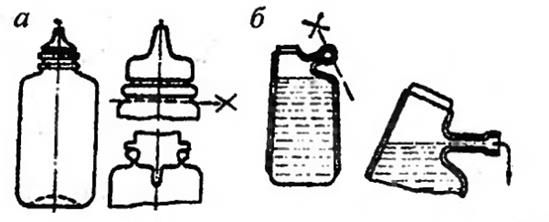

Методом литья с последующим раздувом в настоящее время, в основном, производится тара (бутылки, бутыли, банки) из полиэтилентерефталата. Производство иных изделий встречается достаточно редко. Литьевые заготовки, применяемые при реализации этого метода, называют преформами. Преформы различаются по конфигурации и массе. На рис. 8 приведены некоторые виды преформ для изготовления бутылок и банок. При раздуве преформ конфигурация и размеры их горловины остаются неизменными. Процессом формования охватывается только корпус преформы.

Рис. 8. Типы преформ:

а, б. в, г, д — для производства бутылок е — для производства банок

Преформы, изображенные на рис.8, а, б, в, г, применяются для изготовления тары с укупоркой винтовыми колпачками. Преформа (рис.8, д)— для тары с укупоркой крышками с отрывным пояском или двухкомпонентными крышками (например, для расфасовки растительного масла).

Горловины преформ могут иметь различную конфигурацию в зависимости от вида укупорки или иной тары. На рис. 9 приведены наиболее распространенные виды горловин. Преформы с горловинами типов BPF и РСО являются наиболее универсальными. Преформы с горловинами типа Bericap чаще всего применяются для изготовления тары под воду, соки, негазированные напитки и технические жидкости. Преформы с горловинами типа Oil Standart предназначены для тары под растительные масла, преформы с горловинами типа WM — для производства банок.

Рис. 9. Типы горловин преформ:

а - тип BPF; б — тип РСО; в - тип Bericap; г - тип Oil Standart. д — тип WM

Одной из наиболее важных характеристик преформы является ее масса, так как от этого зависит емкость изделия, которое будет из нее получено. Примерные рекомендации по зависимости вместимости тары от массы преформына примере бутылок приведены в табл.2.

Таблица 2

Дата добавления: 2015-09-07; просмотров: 2546;