Крышки цилиндров дизелей Д49.

(рис. 37) литая из высокопрочного чугуна. Днище крышки в районах между клапанными и форсуночными отверстиями имеет занижение толщины, что обеспечивает лучшее охлаждение днища, более равномерный его нагрев и снижение уровня термических напряжений. В крышке установлено два впускных 2 и два выпускных клапана 6. Выпускные клапаны имеют наплавку фасок кобальтовым стеллитом ВЗК для повышения жаростойкости и износостойкости. Для обеспечения высокой износостойкости посадочных фасок для выпускных клапанов в крышке установлены плавающие вставные седла 5, удерживаемые пружинными кольцами 4. Седла и стопорные кольца изготовлены из жаропрочных сталей. Каждая пара клапанов открывается одним рычагом через гидротолкатели. Гидротолкатели ликвидируют при работе дизеля зазор между рычагом и клапаном и тем самым снижают шумность работы дизеля.

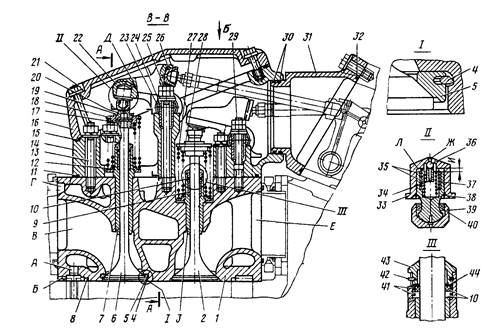

Рис. 37. Крышка цилиндра Д49.

1— крышка цилиндра; 2, 6 — клапаны впускной и выпускной; 3, 7 — втулки направляющие; 4 — кольцо пружинное; 5 — седло выпускного клапана; 8 — прокладка уплотнения газового стыка; 9 — втулка; 10— кольцо фторопластовое; 11, 15, 30, 32 — кольца резиновые; 12, 18 — тарелки; 13, 25, 29 — шпильки; 14 — закрытие; 16 — крышка закрытия; 17 — сухарь разрезной; 19, 38, 42 — кольца стопорные; 20, 39 — колпачки; 21 — болт; 22 — рычаг; 23 — ось рычага; 24 — втулка; 26 — вставка опорная; 27, 28, 35 — пружины; 31 — патрубок переходной; 33 — втулка гидротолкателя; 34 — упор; 36 — клапан шариковый; 37 — толкатель; 40 — шплинт; 41 — кольцо пружинное; 43 — скребок; 44 — кольцо регулировочное; 45 — форсунка; 46 — кран индикаторный; А, В, Е —каналы; Б, Г, Д, Ж, К —отверстия; Л — полость

Масло в гидротолкатель поступает из масляной системы дизеля через отверстие в штанге, отверстие Д в рычаге и отверстие Ж в полость Л гидротолкателя, когда клапан закрыт. В момент нажатия гидротолкателя на клапан давление масла в полости Л мгновенно повышается, шарик клапана 36 препятствует выходу масла через отверстие Ж и усилие рычага передается на клапан через масляную подушку. Направляющие втулки 3 и 7 клапанов изготовлены из чугуна. Для уменьшения прохода масла в камеру сгорания из клапанной коробки используются фторопластовые кольца 10.

Хромирование штоков клапанов, рационально выбранные зазоры между штоками клапанов и направляющими втулками придают высокую износостойкость паре клапан — направляющая втулка.

Охлаждающая вода поступает из втулки цилиндра по каналам А и отводится через отверстие Г.

Оси рычагов смазываются маслом, поступающим из отверстия в рычагах. Из крышки цилиндра по отверстию К и трубке в блоке цилиндров масло стекает в картер дизеля. Отверстие Б предназначено для контроля плотности стыка крышки цилиндра с втулкой.

17. Крышки цилиндров.

Неисправности и методы их устранения: притирка клапанов, замена направляющих втулок, регулировка тепловых зазоров. Устройство гидрокомпенсаторов теплового зазора. Монтаж демонтаж цилиндровых крышек. Меры безопасности при производстве работ.

Очищаются днище крышки, каналы впуска и выпуска газа от нагара и водяные полости крышки от накипи. Цилиндровая крышка дефектируется. Для выявления трещин крышка цилиндра опрессовывается на стенде водой давлением 13 кгс/см2 в течение 5 мин. Осматривается днище крышки, при наличии трещины в районе огневой поверхности днища (камеры сгорания), а также в местах запрессовки втулок направляющих клапанов, крышка заменяется. При пропуске воды во время опрессовки крышки, пробки заменяются (высверливаются). Другие трещины завариваются по технологии завода-изготовителя. После заварки и обработки швов водяная полость крышки повторно опрессовывается водой.

Проверяется осевой ход седла в крышке цилиндра. При увеличении осевого разбега больше 0,7 мм, седло заменяется новым, изготовленным по размерам места.

При наличии забоин, рисок, вмятин пояска газового стыка последний разрешается восстанавливать наплавкой с последующей обработкой и доводкой до чертежных размеров.

На конусной поверхности под форсунки риски, прогары, задиры и вмятины, вдоль образующей конуса, не допускаются.

Прилегание форсунки по конусной поверхности крышки должно быть непрерывным по окружности поясом шириной не менее 7 мм на расстоянии не более 1 мм от наименьшего диаметра конуса.

Дефектные резьбовые отверстия крышки цилиндра разрешается перерезать на следующий размер, с изготовлением новых сопрягаемых деталей или ступенчатых шпилек.

Клапаны и их направляющие.Очищаются от нагара, промываются в осветительном керосине, протираются салфеткой и проверяются методом цветной или магнитной дефектоскопии. На клапанах не допускается наличие следующих дефектов: трещин, надрывов, поперечных рисок глубиной более 0,2 мм или охватывающих весь диаметр; погнутость стержня клапана, биение элементов клапана более 0,16 мм; выгорания на посадочной поверхности тарелки клапана; уменьшение толщины тарелки менее 2,9 мм, измеренной от тыловой части клапана до начала притирочного пояска.

Вмятины на всю ширину фаски, глубиной до 0,2 мм на притирочных фасках клапанов и гнездах крышки цилиндров, устраняются шлифовкой клапанов и зенковкой гнезд крышки.

Обмеряется стержень клапана в двух поясах на расстоянии 70...75 мм и на расстоянии 120...130 мм от торца, противоположного тарелке клапана. Определяется зазор между стержнем клапана и направляющей.

При износе более допустимого, поверхность стержня клапана восстанавливается хромированием.

Толщина слоя хрома после обработки должна быть не более 0,12 мм. После хромирования клапаны термообрабатываются.

Притираются клапаны по посадочным поверхностям корборундовым порошком зернистостью 200, смешанным с маслом (50% порошка + 50% масла), применяемым для смазки дизеля. Ширина притирочного пояска на тарелке клапана и на гнезде крышки должна быть 1,0...1,5 мм. Расположение пояска на посадочной поверхности независимое. Качество притирки проверяется «на карандаш», для чего наносятся на фаски гнезда крышки цилиндра мягким карандашом 6...8 поперечных знаков. Поворачивается клапан в гнезде на 20...300, при хорошо притертом клапане знаки на гнезде должны стереться. Допускается проверять качество притирки наливом керосина. Пропуска керосина по истечении 10 минут через клапан не должно быть. После притирки клапана обеспечивается спаренность его с гнездом крышки цилиндра. Проверяется утопание тарелки клапана в гнезде крышки цилиндра.

Дата добавления: 2015-10-19; просмотров: 12006;