ВОССТАНОВЛЕНИЕ РАБОТОСПОСОБНОСТИ РАСПЫЛИТЕЛЕЙ ФОРСУНОК ДИЗЕЛЕЙ В СУДОВЫХ УСЛОВИЯХ

Базовыми элементами современной прецизионной топливной аппаратуры (ТА) дизелей с неразделенными камерами сгорания являются топливный насос высокого давления (ТНВД) и механическая форсунка. Прецизионность ТА определяется высокой точностью изготовления и сопряжения основных деталей базовых элементов, что позволяет создать в системе (ТНВД–трубопровод–форсунка) высокое давление топлива (2,0–120 МПа). А высокое (более 10 МПа) давление – одно из непременных условий механического распыла топлива до необходимых кондиций. Непосредственный распыл топлива осуществляется форсункой.

Периодичность сжигания топлива в цилиндрах вызывается цикличностью работы дизеля и определяет принципиальное конструктивное исполнение форсунки. Она должна быть и фактически является клапаном, который периодически открывается высоким давлением топлива и закрывается под действием пружины. Непосредственную роль клапанного устройства в форсунке закрытого типа выполняет распылитель. Этот клапан, представляющий собой цилиндрическую иглу, совершает периодические подъемы и посадки на гнездо (седло), расположенное в корпусе распылителя. Периодичность подъемов и посадок иглы напрямую связана с периодичностью сгорания топлива, а, следовательно, с частотой вращения двигателя.

Важнейшим условием нормальной работы распылителя является отсутствие подтекания топлива между впрысками. Достигается это за счет плотной посадки иглы на седло. Посадочные поверхности клапана и седла могут иметь различную форму. Общепринятой формой сопряжения деталей распылителя является конус с углами в 60°, 90° и 180°. При прочих равных условиях наилучшее уплотнение сопрягаемых поверхностей обеспечивает конусность в 60°, чем и объясняется ее наибольшее распространение [7,8].

Основной принцип плотной, непроницаемой посадки двух неподвижных деталей при высоких давлениях рабочей среды – наименьшая площадь их соприкосновения в сочетании с высокой чистотой, точностью изготовления и сопряжения. Принцип этот действителен и для периодически контактирующих деталей с учетом одного обстоятельства – с уменьшением посадочной площади возрастает ударная нагрузка, и напряжение в местах контакта достигает больших величин. От ударной нагрузки со временем посадочные поверхности сминаются, деформируются, и площадь соприкосновения увеличивается, что приводит к ухудшению плотности соединения и пропуску рабочей среды.

Для распылителей необходимая плотность посадки достигается за счет разности конусов иглы и гнезда. Большая разность конусов приводит к тому, что посадочная поверхность становится очень малой и фактически превращается в круговую линию, и уменьшает работоспособность уплотнения. Поэтому для распылителя контактная площадь устанавливается путем разумного компромисса между необходимой плотностью и достаточной работоспособностью узла. Чаще всего выбирается конус иглы большим конуса гнезда, что характерно для распылителей форсунок традиционного, классического конструктивного исполнения (см. рис. 5, 6). Реже бывает наоборот [8].

Как работоспособность, так и плотность распылителя зависит от конкретного сочетания таких факторов, как ударная нагрузка, материалы иглы и корпуса, чистота и точность изготовления деталей.

По опытным данным напряжение смятия в контактном поясе распылителя достигает 250 МПа, что требует применения высокопрочных материалов.

В свою очередь ударная нагрузка зависит от массы деталей, участвующих в посадке иглы на гнездо, и от хода иглы (ее подъема до упора). В реальных конструкциях стараются уменьшить как высоту иглы, так и ее диаметр до возможных пределов, а пружину и промежуточный шток опустить как можно ниже. В выполненных двигателях диаметры игл распылителей колеблются от 3 мм (ВОД малой мощности) до 14–16 мм двигателей большой мощности. Ход иглы устанавливается в пределах 0,3–1,2 мм. Материалом иглы чаще всего служит прочная быстрорежущая сталь марки Р18 (с содержанием 18 % вольфрама). В качестве материала корпуса выбирается, в основном, легированная сталь марки ХВГ. Твердости посадочных поверхностей иглы и гнезда составляют 58–63 HRc.

Чистота и точность изготовления иглы и корпуса распылителя зависят от технических возможностей и ответственности заводов-изготовителей. По российским нормам чистота конической поверхности гнезда должна быть не менее D9, а конической поверхности иглы – не менее D10. Фактическая чистота у российских изготовителей почти всегда бывает ниже. А требуемая и фактическая чистота обработки этих же поверхностей у фирмы Бош составляет не менее класса 13б. Точность изготовления прецизионных деталей и прежде всего их конических поверхностей не отечественных заводах (особенно СРЗ) на несколько порядков ниже, чем у иностранных фирм [9].

Опытным путем, исходя из вышеизложенных соображений, была установлена оптимальная величина разности конусов иглы и гнезда. В среднем разность эта составляет 1°. Реже она бывает в 0,5° или 2°. При высокотехнологичном оборудовании (фирмы Бош и Брайс) добиваются разности в 0,5°, а при низкотехнологичном – ограничиваются и 2°. При этом посадочный поясок должен располагаться вблизи основания конусов, а первоначальная ширина его – не превышать величины 0,1–0,2 мм. На новом, не работавшем еще распылителе посадочный поясок не просматривается. Он появляется через несколько часов работы форсунки [9].

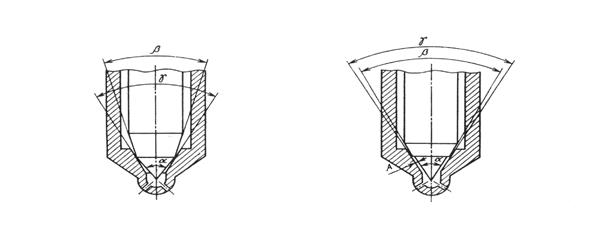

Во многих автотракторных и части судовых дизелей посадочный (запирающий) пояс иглы образуется двойной ее конусностью. Запорный узел распылителя (см. рис. 7) состоит из конического гнезда корпуса с углом конуса g=60° и иглы с запирающей кромкой, образованной пересечением двух конусов: нижнего с углом a и верхнего с углом b. Угол a=g +(1°–4°), угол b=g -(10°–20°). Запорный узел распылителя (см. рис. 8) также состоит из конического седла корпуса с углом g=60°, но запорная кромка иглы образуется пересечением верхнего конуса, имеющего угол b и поверхностью, перпендикулярной оси распылителя (врезкой). Нижний конус с углом a участвуют в работе запорного узла лишь в качестве дроссельного направляющего потока топлива. Угол b =g -(1°–3°), а угол a= g. Глубина врезки на игле определяет размер зазора А между конусами и соответственно максимальную величину износа запирающих поверхностей.

В таких распылителях первоначальный запорный поясок получается минимально возможной ширины. По утверждению некоторых фирм-изготовителей можно добиться ширины пояса величиной не более 1 мкм, при-

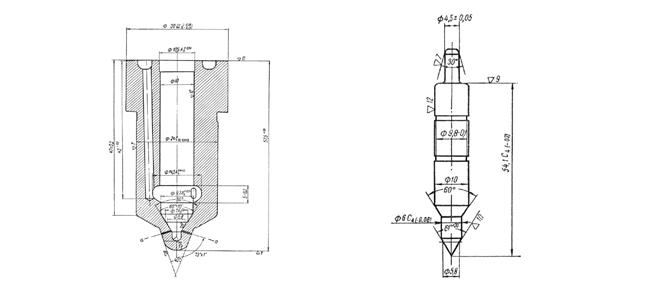

Рис. 5. Корпус распылителя Рис. 6. Игла распылителя

традиционной форсунки традиционной форсунки

чем без особого ущерба для работоспособности узла. Полагаем, что если этого и можно добиться, то только за счет высочайшей чистоты и точности изготовления и высокостойких к износу и смятию материалов.

В закрытой форсунке всегда имеются две раздельные полости – большая над конусом иглы и меньшая под конусом иглы (подъигольная полость).

По расположению внутренних выходных кромок распыливающих (сопловых) отверстий распылители можно условно разделить на два типа. В первом кромки выходят непосредственно на поверхность конусной части гнезда (см. рис. 5), во втором – ниже конуса гнезда на цилиндрическую поверхность подъигольной полости (см. рис. 7,8).

Рис. 7 Распылитель Рис. 8 Распылитель

с иглой двойной конусности с иглой, имеющей врезку

Подъигольная полость в распылителях первого типа выполняется по технологическим соображениям и занимает минимальный объем, а в распылителях второго типа играет роль промежуточной камеры (гораздо большего объема), из которой через сопловые отверстия происходит истечение топлива. Первый тип распылителей чаще встречается в форсунках традиционного исполнения. Второй тип является более современным и имеет большее распространение.

При любом типе распылителя гнездо его обязательно представляет собой усеченный у вершины конус. Обязательность усечения этого конуса вытекает из необходимости иметь подъигольную полость. Длина усечения конуса зависит от типа распылителя. У первого типа распылителей длина усеченной части минимальная (вследствие минимального объема подъигольной полости) и, в подъигольную полость, не соприкасаясь с гнездом, выходит лишь самый кончик иглы. Величина усечения конуса распылителей второго типа гораздо больше и может доходить до 1/3 высоты конуса. Для любого типа распылителя усечение конуса означает, что нижняя (вершинная) часть иглы в соприкосновение с гнездом никогда приходить не будет, а, следовательно, и изнашиваться в работе от ударной нагрузки также не будет. Исходя из этого соображения иногда кончик иглы специально притупляется.

Распылители форсунок относятся к наименее надежным элементам современной топливной аппаратуры. Статистические данные по наработкам на отказ, общему ресурсу, времени работы до технического обслуживания (ТО), трудоемкости работ по ТО распылителей имеют большой разброс показателей, что объясняется различным влиянием на их работоспособность ранее упоминавшихся факторов.

Одна из главных причин выхода из строя распылителей – потеря герметичности запорного конуса, что является следствием износа контактных поверхностей иглы и гнезда. Общая картина износа конусных поверхностей распылителя выглядит следующим образом. В качестве образца берется традиционный распылитель, сопловые отверстия которого выходят на поверхность конуса гнезда. Изготовлен он из доброкачественных материалов по самым современным технологиям с высокой чистотой и точностью. Угол конусности иглы больше угла конусности седла. При такой разности основание конуса иглы всегда будет возвышаться над основанием конуса гнезда, верхняя кромка посадочного пояса будет совпадать с основанием конуса гнезда, а между поверхностями конусов у вершины будет зазор. Установочная разность углов равна Dj=jи-jк=60-59=1°.

Как уже упоминалось, на новом, неработавшем еще распылителе посадочный пояс не просматривается. Его нет просто потому, что поверхности иглы и гнезда еще не подверглись ударной нагрузке. Лишь после нескольких тысяч ударов (а для этого достаточно одного часа работы даже малооборотного двигателя) появится наклеп на поверхностях иглы и седла и обозначится достаточно четкий контур посадочного пояса. Можно считать, что с этого момента кроме ударной нагрузки вступают в действие и другие факторы, способствующие износу иглы и гнезда.

Скорость истечения топлива в кольцевом пространстве при впрыске составляет 200–350 м/c. Такая высокая скорость неизбежно вызывает эрозионное воздействие потока жидкости на омываемые поверхности.

В топливе всегда содержатся механические примеси (иногда в виде абразива) со средним размером частиц в 12–15 мкм. Попадаются частицы и более крупного размера – 30–50 мкм. Не исключено и попадание воды в топливо. Механические частицы (и прежде всего абразивного характера) производят истирание, механический износ поверхностей кольцевого пространства. Вода, особенно морская, вызывает коррозию любых металлических поверхностей с ней соприкасающихся. Температура тяжелого топлива, поступающего в форсунку, колеблется от 70 °С до 150 °С. Температура распылителя даже при работе на легком, не подогреваемом топливе достигает 110–120 °С. Неравномерность распределения высоких температур по объему металла распылителя способствует дополнительной деформации деталей.

Многомиллионная ударная нагрузка постепенно, несмотря на высокие характеристики материалов, приводит к смятию и износу деталей в местах контакта. Сначала образуется четкий посадочный пояс. Потом места контакта сминаются настолько, что почти перестают соприкасаться друг с другом. Вследствие того, что конус иглы больше конуса гнезда, круговой контактный пояс перемещается вниз и, игла слегка проседает в корпусе. Естественно, что проседание иглы будет измеряться очень малыми величинами – несколькими микронами. Образующая поверхность иглы от верхней кромки посадочного пояса до основания конуса изнашиваться не будет, так как не будет происходить контакта этой поверхности со смятой и изношенной уже поверхностью гнезда.

Дополнительные факторы, выше разобранные, с течением времени усиливают свое влияние на износ и деформацию поверхностей. Все больше проявляется неравномерность износа как по окружности, так и по образующей конусов. Первоначальный сплошной контакт всего посадочного пояса постепенно начнет распадаться на отдельные контактные зоны, пятна и точки. Уже смятые, выше расположенные поверхности останутся в соприкосновении друг с другом, хотя и с меньшей плотностью контакта, чем фронтальная, движущаяся вниз часть пояса. Места контакта – это выступающие части обеих поверхностей, между которыми располагаются впадины. По мере продвижения фронтальной части уплотнительного пояса вниз общая площадь контакта поверхностей (несплошного, неравномерного, рваного контакта) увеличивается и тем самым увеличивается общая ширина запирающего пояса. В принципе такая картина износа, смятия, деформации поверхностей будет продолжаться до тех пор, пока не будет охвачена вся поверхность усеченного конуса гнезда. При этом нижний конец иглы останется мало изношенным, так как он не вступал в контакт с поверхностью гнезда, а подвергался только механическому, эрозионному и коррозионному воздействию топлива.

По мере износа поверхностей угол конусности иглы уменьшается, а угол конусности гнезда увеличивается. В момент полного контакта обеих поверхностей углы конусов станут одинаковыми. Это значит, что ширина посадочного пояса становится максимальной тогда, когда разность конусов иглы и гнезда исчезает (Dj = jи-jк=0).

Толщина износа конусных поверхностей за период работы распылителя между проверками составляет не более нескольких микронов и настолько же увеличивается и просадка иглы. Увеличение хода иглы за этот же период происходит в основном за счет смятия верхней торцовой площадки иглы и ее упорной плитки.

Можно считать, что допустимой в эксплуатации нормой является такой износ, при котором ширина запорного пояса распространяется почти на всю высоту усеченного конуса гнезда. В этом случае при полной общей площади соприкосновения поверхностей почти половина ее будет приходиться на впадины, по которым начнется протечка топлива. В таком состоянии распылитель для нормальной работы не пригоден и подлежит восстановлению. Из описанной выше общей картины вытекают основные, принципиальные положения износа распылителя. Суть их сводится к следующему:

1. Основным показателем полного износа поверхностей является уменьшение разности углов конусов до нуля;

2. износ происходит только сверху вниз, от оснований конусов к вершинам;

3. основным фактором износа является ударная нагрузка иглы на гнездо;

4. дополнительными факторами износа являются механическое, абразивное, эрозионное и коррозионное воздействие топлива.

Из принципа износа распылителя вытекает и принцип восстановления его нормальной работоспособности. Для этого необходимо восстановить разность углов конусов до первоначальной величины. Восстановление разности конусов можно выполнить путем искусственного износа поверхностей в обратном порядке – снизу вверх. Искусственный износ должен производиться практически теми же способами, что и естественный – ударной нагрузкой и абразивом. Только в этом случае роли способов меняются местами – первое место отводится абразивному износу, а второе – смятию поверхностей путем пристукивания иглы по гнезду.

Восстановление работоспособности распылителя в судовых условиях осуществляется практически всегда вручную, с использованием минимального количества специальных приспособлений (за неимением таковых). Качество выполненных работ в основном зависит от квалификации, опыта и интуиции исполнителей. В качестве исходного образца для восстановления принимается тот же экземпляр распылителя, принципиальная схема износа которого рассмотрена выше.

Восстановление, естественно, начинается с опрессовки форсунки на стенде, очистки ее от нагара, разборки, очистки и промывания распылителя в топливе и просушивания его воздухом. После этого игла вынимается из корпуса и через лупу с 10-тикратным увеличением проверяется ее цилиндрическая часть и конусное поле. Проверить состояние гнезда без специального зонда практически невозможно, особенно распылителей малых размеров. Поэтому во время восстановления судить о состоянии гнезда можно будет только косвенным путем – по состоянию иглы.

При обычном, нормальном износе на конусе будут видны круговые полосы, штрихи и царапины разного направления. Иногда на цилиндрической и конической поверхностях имеются темные сплошные поля или пятна. Границы посадочного пояса располагаются по рваной, изломанной кривой и нечетко просматриваются. Для начала распылитель освежается на масле. Если темные пятна (лакового характера) не исчезают и границы поля не проясняются, освежение производят разведенной на масле зеленой пастой ГОИ, нанесенной мелкими точками равномерно по поверхности конуса. После такой легкой притирки темные пятна обычно исчезают, все полосы, штрихи, царапины и границы поля проявляются достаточно четко, что позволяет начать работу по восстановлению. Кончик иглы по внешнему виду несколько отличается от остальной поверхности конуса, т. к. он в меньшей степени подвергся износу.

Восстановление начинается с притирки иглы на абразивной пасте. Первоначальная зернистость пасты определяется исходя из степени изношенности поверхностей опытным путем. Паста, разведенная на масле, наносится на кончик иглы в таком количестве, чтобы она при контакте иглы с гнездом заполнила всю подъигольную полость и нижнюю часть гнезда. Это необходимо для того, чтобы сравнять по износу кончик иглы с износом остальной поверхности. После нескольких полуоборотов игла вынимается из корпуса и визуально определяется слой пасты на игле. Одинаково однородный цвет слоя пасты указывает на то, что поле притирается равномерно, тогда как более светлая окраска слоя показывает наличие выступов, а более темная – впадин. После этого игла и гнездо тщательно промываются топливом и просушиваются воздухом. Поле нижней части иглы при проверке через 10-тикратную лупу будет иметь размытые очертания. Для того, чтобы очертания стали более четкими, необходимо пристучать иглу по гнезду в сухом состоянии. Для пристукивания верхняя часть хвостовика иглы закрепляется в специальной державке. Продолжительность пристукивания зависит от квалификации, опыта и интуиции исполнителя. После достаточно продолжительного пристукивания начинает вырисовываться контур посадочного пояса в нижней части иглы. На кончик иглы снова носится паста, но уже в гораздо меньшем количестве с таким расчетом, чтобы ее хватало только для истирания выше расположенных поверхностей. После нескольких оборотов иглы на пасте она снова вынимается из гнезда и проверяется распределение пасты по поверхности конуса. Игла и корпус промываются топливом. Подвергшаяся истиранию часть поля иглы будет иметь матовый цвет с размытыми границами. Границы контактного пояса становятся более четкими после последующего продолжительного пристукивания. На каждом этапе притирки большую роль играет количество пасты на притираемых поверхностях. Нужно добиваться того, чтобы паста по мере притирки и измельчения передвигалась от конца притираемой площади в сторону основания конуса и достигала своей верхней границы в самом мелком состоянии. Такое чередование коротких притирок и длительного пристукивания следует продолжать до тех пор, пока посадочный пояс не приблизится к своему первоначальному положению. Возможно, что в процессе работы возникнет необходимость поменять пасту на более мелкую [10].

Притиркой на пасте устраняются грубые (относительно) повреждения поверхностей, а пристукивания сминают выступающие их части, чем и достигается плотный контакт. Работа притирки и пристукивания, ведущаяся снизу вверх, в конечном итоге приводит к тому, что угол конуса иглы увеличивается, а угол конуса гнезда уменьшается почти до первоначальных значений, а, следовательно, восстанавливается и необходимая разность углов конусов. Ширина пояса хорошо притертого распылителя должна составлять не более 0,2–0,3 мм для двигателя малой мощности и 0,4–0,5 мм для двигателя большой мощности. В более сложных случаях износа (при деформациях гнезда, кольцевых его выработках и т. п.) восстановить работоспособность распылителя сможет только специалист, обладающий большим опытом, интуицией, чувствующим металл.

При полном износе поверхности усеченного конуса гнезда распылителя второго типа вершинная часть конуса иглы остается практически неизношенной. Граница между изношенной и неизношенной частями иглы просматривается достаточно четко. Восстановление разности углов необходимо начинать с этой границы. Наносить пасту на кончик иглы в этом случае бесполезно – она все равно не попадет на поверхность гнезда. Притирка и пристукивание ведется в таком же порядке и теми же способами, как описано выше. После первой и каждой последующей притирки уступ между изнашиваемой и неизнашиваемой частями иглы будет увеличиваться. До определенной величины этот уступ не будет оказывать существенного влияния как на износ, так и на восстановление контактирующих поверхностей. При необходимости же уступ этот выровнять заподлицо с остальной поверхностью можно будет шлифованием или проточкой. Выполнить такую работу без станка или специального приспособления невозможно.

У распылителя, угол конусности иглы которого меньше угла конусности гнезда, основание конуса гнезда возвышается над основанием конуса иглы и первоначальная ширина запорного пояса автоматически устанавливается оптимальной величины. И у этого распылителя износ поверхностей иглы и гнезда происходит сверху вниз, от основания конусов к вершинам. Но по мере износа угол конусности гнезда увеличивается, а угол конусности иглы уменьшается, и разность углов возрастает. С увеличением разности конусов ширина посадочного пояса уменьшается, и уплотняющая способность его нисколько не ухудшается. Но одновременно происходит увеличение ударной нагрузки и усиленное смятие поверхностей, что в конечном итоге приводит распылитель к выходу из строя. Восстановлению износ такого распылителя ни в судовых, ни в стационарных условиях не подлежит, т. к. для этого необходимо будет увеличить конус иглы и уменьшить конус гнезда, что объективно не выполнимо. У распылителя, игла которого имеет двойную конусность (см. рис. 7), в результате взаимной приработки запирающих конусов окружность действительного контакта опускается вниз и уменьшает свой диаметр, а разность конусов снижается до нуля, что приводит к уменьшению давления впрыска и ухудшению качества распыла. При износе такой распылитель восстановлению не подлежит по той же причине, что и для выше разобранного случая.

Взаимная приработка запорных конусов (см. рис. 8) не может вызвать опускания места действительного контакта вниз, так как этому препятствует врезка на игле. За счет приработки верхняя граница действительного контакта иглы с гнездом перемещается вверх (по игле), обеспечивая постоянное хорошее уплотнение распылителя в работе. Работоспособность такого распылителя сохраняется гораздо дольше, чем других типов, но до тех пор, пока существует врезка (зазор А). В силу вышеизложенных причин и этот распылитель в принципе восстановлению не подлежит.

Технология восстановления изношенных распылителей в стационарных условиях достаточно подробно описывается в некоторых работах, посвященных технической эксплуатации судовых дизелей. Характерной особенностью такого восстановления является то, что оно ведется только путем притирки абразивом и проточки (шлифования) поверхностей, без применения ударной нагрузки. Качество работы при этом, а соответственно, и работоспособность распылителей получается ниже, чем при ручном восстановлении.

Форсунки современных двигателей модели LMC фирмы MAН-Б и В намного сложнее форсунок традиционной конструкции. Внутри форсунки имеется более 10 прецизионных сопряжений одних деталей с другими. Распылитель состоит из корпуса, иглы, золотника, пружины, упора и соплового наконечника. Первые 4 детали составляют единый узел, разбирать который без особой надобности не рекомендуется. Согласно инструкции по эксплуатации допускается освежать неответственные сопряжения форсунки при помощи прилагаемых оправок с применением мелкозернистого абразива (карборунд №500). Разрешается удалять отложения с поверхностей скольжения корпуса, золотника и иглы «с помощью обычного очень тонкого полировочного полотна сорта 360», смоченного маслом. Абсолютно недопустимо применение грубого полировочного полотна. Конические сопряжения золотника с седлом и иглы со своим седлом подлежат только визуальной проверке. Для устранения износа и любых других неисправностей распылитель должен быть направлен в специализированные мастерские.

В настоящее время на современные суда поставляются целые комплекты приспособлений и оборудования для восстановления топливной аппаратуры. Из таких комплектов наиболее полезными являются миниатюрные токарные станки, зонды для осмотра каналов и конусов гнезд распылителя, специальные хоны для восстановления конусов гнезд, испытательные компьютерные стенды форсунок. Сочетание традиционных методов и современного оборудования дают хорошие результаты восстановления распылителей, ускоряя и облегчая при этом работу.

Примерный срок службы распылителя современного МОД должен составлять не менее 10–12 тысяч часов, а ВОД – не менее 5–6 тысяч часов. В течение этого времени форсунки проверяются несколько раз на распыл и примерно при каждой второй проверке приходится восстанавливать работоспособность распылителя. Нормально за весь срок службы распылители должны подвергаться восстановлению не более 2–3 раз. Более частые притирки – мера вынужденная, после которой работоспособность распылителей резко ухудшается и срок их работы уменьшается.

Дата добавления: 2015-11-06; просмотров: 7311;