На тепловозах применяются, как правило, дизели с однокамерным струйным смесеобразованием.

На таких дизелях установлены топливные насосы (секции) плунжерного типа высокого давления (до 90 МПа) и форсунки закрытого типа. При нагнетании топлива игла форсунки поднимается и топливо под высоким давлением через отверстия в распылителе диаметром 0,30—0,40 мм впрыскивается в камеру сгорания в виде мельчайших капель, которые перемешиваются с воздухом, воспламеняются и сгорают. Величина порции впрыснутого топлива в цилиндр изменяется поворотом плунжера. Управляет величиной подачи регулятор дизеля.

На тепловозах применяют двухтактные и четырехтактные дизели.

Четырехтактными называют -дизели, у которых полный рабочий цикл — поступление воздуха в цилиндр, перемешивание и сгорание топлива, расширение газов и удаление их из цилиндров осуществляется за четыре хода поршня (такты), т. е. за два оборота коленчатого вала.

Все тепловозные дизели относятся к безкомпрессорным двигателям с внутренним смесеобразованием, самовоспламенением и водяным охлаждением. Большинство тепловозных дизелей имеет газотурбинный наддув и промежуточное охлаждение надувочного воздуха. Рабочий процесс этих дизелей характеризуется высоким давлением наддува (0,12— 0,18) МПа, средними эффективными давлениями до 1 МПа у двухтактных и 1,4—1,8 МПа у четырехтактных, высокими и 12—15 раз) степенями сжатия при коэффициенте избытка воздуха в цилиндре 1,8-2,5 и давлении сгорания до 8—12 МПа. Дизели на тепловозах с электрической передачей средней быстроходности (средняя номинальная скорость поршня 7 - 10 м/с, частота вращения 800 — 1000 об/мин).

Двухтактный двигатель вотличие от четырехтактного в двухтактном двигателе очистка рабочего цилиндра от продуктов сгорания и наполнение его свежим зарядом происходят только при движении поршня вблизи НМТ. При этом перезаряд цилиндра осуществляется воздухом, предварительно сжатым специальным компрессором, на привод которого тратится значительная часть энергии дизеля. В процессе газообмена в двухтактных двигателях некоторая часть воздуха неизбежно удаляется из цилиндра вместе с выпускными газами. Качество процесса газообмена (продувки) цилиндра в двухтактном двигателе значительно влияет на мощность и экономичность дизеля. Схемы газообмена (продувки) двухтактных дизелей представлены на рис. 21.

Рис. 21. Схемы газообмена (продувки) двухтактных дизелей:

а — поперечно-щелевая; 6 — щелевая с частичным наддувом; в — прямоточная клапанно-щелевая; г — прямоточная щелевая при встречно движущихся поршнях; 1 — поршень; 2 — клапан; 3 — форсунка

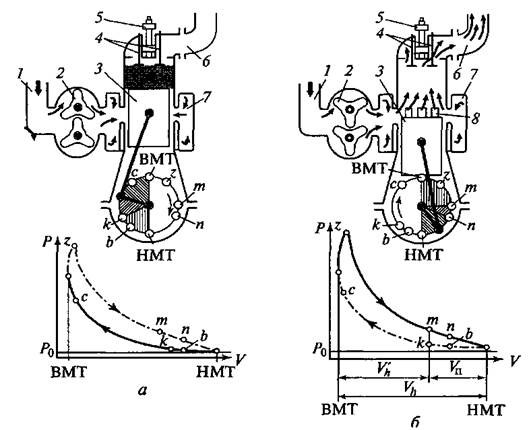

На рис. 22. показана работа двухтактного двигателя с прямоточной клапанно-щелевой схемой газообмена, конструкция которого имеет следующие особенности:

а) впускные окна расположены в нижней части цилиндра, и их высота составляет около 20 % хода поршня;

б) выпускные клапаны размещаются в крышке цилиндра и открываются приводом от распределительного вала один раз за один оборот коленчатого вала;

в) продувочный компрессор нагнетает воздух в ресивер. Воздух из ресивера очищает цилиндр от продуктов сгорания и наполняет его свежим зарядом.

В двухтактных двигателях у = 10... 38 %. Сравнение рабочих циклов четырех- и двухтактных двигателей показывает, что при одинаковых размерах цилиндров и частотах вращения коленчатого вала мощность двухтактного двигателя значительно больше. Учитывая увеличение числа рабочих циклов в два раза, следовало бы ожидать и двукратного увеличения мощности. В действительности мощность двухтактного двигателя увеличивается приблизительно в 1,5... 1,7 раза вследствие потери части рабочего объема, ухудшения очистки и наполнения, а также необходимости затраты мощности на приведение в действие продувочного насоса. К преимуществам двухтактных двигателей следует отнести большую равномерность крутящего момента, так как полный рабочий цикл осуществляется при каждом обороте коленчатого вала (а не за два, как в четырехтактных). Этим объясняется более равномерный износ шеек коленчатого вала двухтактного дизеля в эксплуатации.

Рис. 22. Схема работы двухтактного двигателя с внутренним смесеобразованием и прямоточной клапанно-щелевой схемой газообмена и индикаторной диаграммой: а — подготовка рабочего хода; 6 — рабочий ход; первый такт: п—к — зарядка; к—с — сжатие; с — подача топлива и его воспламенение; второй такт: с—г — полное сгорание топлива; г—т — расширение; т—п — выпуск газов; п—Ь — продувка цилиндра; 1 — впускной патрубок; 2 — продувочный насос; 3 — поршень; 4 — выпускные клапаны; 5 — форсунка; 6 — выпускной патрубок; 7 — воздушный ресивер; 8 — впускное окно; Ун — рабочий объем; VI — действительный рабочий объем; Уп — потерянный объем; Р0 — атмосферное давление; г — точка максимального давления газов в цилиндре

Дата добавления: 2015-10-19; просмотров: 2244;