Узловой и общей сборки

После изучения сборочных чертежей и точностного анализа конструкции, необходимо разбить изделие на сборочные единицы – составные части. Это основная работа при проектировании технологического процесса сборки. При выполнении этой работы целесообразно исходить из следующих принципов.

1.Сборочная единица не должна быть слишком большой по габаритным размерам и массе или состоять из большого количества деталей и сопряжений. В то же время излишнее "дробление" машины на сборочные единицы не рационально, так как это усложняет процесс комплектования при сборке, создает дополнительные трудности в организации сборочных работ.

2.Если в процессе сборки требуется проведение испытаний, обкатка, специальная слесарная пригонка узла машины, то он должен быть выделен в особую сборочную единицу.

3.Сборочная единица при монтировании ее в машине не должна подвергаться какой-либо разборке, а если этого избежать нельзя, то соответствующие разборочные работы необходимо предусмотреть в технологии.

4.Большинство деталей машины, исключая её базовые детали (станину, раму и пр.), а также детали крепления резьбовых соединений, должны войти в те или иные сборочные единицы, чтобы сократить количество отдельных деталей, подаваемых на общую сборку.

4.Большинство деталей машины, исключая её базовые детали (станину, раму и пр.), а также детали крепления резьбовых соединений, должны войти в те или иные сборочные единицы, чтобы сократить количество отдельных деталей, подаваемых на общую сборку.

5.Трудоемкость сборки должна быть примерно одинакова для большинства сборочных единиц составных частей машины.

Последовательность сборки в основном определяется конструкцией изделия, компоновкой деталей и методами достижения требуемой точности и может быть представлена в виде технологической схемы сборки.

Схема сборки, являясь первым этапом разработки технологического процесса, в наглядной форме отражает маршрут сборки изделия и его составных частей. Технологическую схему сборки составляют на основе сборочных чертежей изделия. На схеме каждый элемент изделия обозначают прямоугольником, в котором указывают наименование составной части, её обозначение и количество (рис. 8). Индексацию элементов проводят в соответствии с номерами, проставленными на сборочных чертежах и в спецификациях.

Деталь, с которой начинают сборку изделия, присоединяя к ней другие детали или сборочные единицы, называют базовой деталью. Процесс сборки изображают на схеме (рис.9) горизонтальной линией в направлении от прямоугольника с изображением базовой детали до прямоугольника, изображающего готовое изделие или сборочную единицу – составную часть. Выше горизонтальной линии показывают в порядке последовательности сборки прямоугольники, условно обозначающие детали, а ниже – прямоугольники, условно изображающие сборочные единицы – составные части. Для каждой сборочной единицы – составной части строят аналогичные схемы.

Технологические схемы сборки снабжают надписями – сносками, поясняющими характер сборочных работ (запрессовку, пайку, клепку, выверку, регулирование, проверку зазоров и пр.), когда они не ясны из схемы, и выполняемый при сборке контроль.

Технологические схемы сборки снабжают надписями – сносками, поясняющими характер сборочных работ (запрессовку, пайку, клепку, выверку, регулирование, проверку зазоров и пр.), когда они не ясны из схемы, и выполняемый при сборке контроль.

Схема сборки позволяет отразить маршрут сборки изделия, выделить составные части изделия, которые можно собрать отдельно (организовать параллельную сборку составных частей); оценить предварительно трудоемкость сборки отдельных составных частей; иногда выявить конструктивные неувязки; выявить и сравнить варианты технологического процесса.

Пример схемы общей сборки асинхронного двигателя в Приложении 19. Здесь все основные сборочные единицы двигателя (статор, ротор, кожух, коробка выводов) уже собраны и схема показывает в какой последовательности их нужно соединить.

Пример 17. Составить схему сборки ротора (Приложение 6).

В качестве базовой детали принимаем вал, так как его проще зафиксировать в приспособлении. Ротор без вала напрессовать на вал на гидравлическом прессе. Затем точить наружный диаметр сердечника ротора, шлифовать шейки вала, балансировать динамически, устраняя дисбаланс установкой шайб на бонки ротора, которые расклёпывают для фиксации шайб. В заключение наружную поверхность ротора необходимо покрыть эмалью.

В качестве базовой детали принимаем вал, так как его проще зафиксировать в приспособлении. Ротор без вала напрессовать на вал на гидравлическом прессе. Затем точить наружный диаметр сердечника ротора, шлифовать шейки вала, балансировать динамически, устраняя дисбаланс установкой шайб на бонки ротора, которые расклёпывают для фиксации шайб. В заключение наружную поверхность ротора необходимо покрыть эмалью.

Таким образом, составляя схему сборки (рис. 10) определились с последовательностью операций для сборки ротора асинхронного двигателя, которую необходимо оформить документально.

В электрических аппаратах для сборочных узлов и общей сборки составляется аналогичная схема сборки.

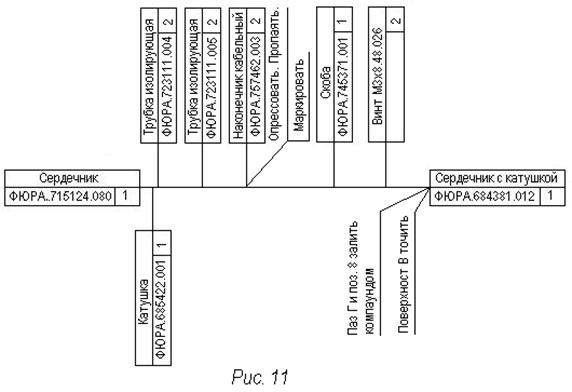

Пример 18. Составить схему сборки сердечника с катушкой (Приложение13).

В качестве базовой детали принимается бронированный сердечник. Катушку располагают в пазу сердечника, выводы пропускают через паз, обозначенный на чертеже буквой «Г». На выводы катушки надевают изолирующие трубки длиной 299 и 40 мм соответствующих диаметров.

Кабельные наконечники на выводах обжимают и припаивают. Пока наконечники не остыли на них натягивается термопластичная трубка длиной 40 мм . С помощью клейма маркируют наконечники соответствующими цифрами и буквами – «L1» и «L2». В пазу Г размещают кабели выводные, заливают паз густым связующим материалом, фиксируют кабель металлической скобой поз. 4 и двумя винтами поз. 7.

Устанавливается сердечник горизонтально. В паз с катушкой заливается компаунд ТПЭ-1100, соответствующей вязкости. Заливается компаунд небольшими порциями, давая возможность выйти воздуху из объема паза, уровень компаунда не должен превысить 3 мм до плоскости полюсов. Недопустим уровень компаунда вровень с полюсами. Через 2 минуты после заливки сердечник помещается в специальный контейнер для полимеризации компаунда в сушильной печи. После сушки, выводы привязываются шпагатом к сердечнику и направляют на окончательную механическую обработку полюсов на токарном станке.

Таким образом, составляя схему сборки (рис. 11) определились с последовательностью операций сборки сердечника с катушкой.

На базе схемы сборки разрабатывается маршрутная технология, устанавливающая последовательность и содержание операций. Если последовательность операций уже предопределена схемой сборки, то содержание операций устанавливают в зависимости от выбранного типа производства и темпа сборки.

При массовом производстве содержание операции должно быть таким, чтобы ее длительность была равна темпу (несколько меньше темпа) или кратна ему. Выполняемая работа по своему характеру должна быть однородной и отличаться определенной законченностью. Длительность операции определяют укрупнённо по нормативам с последующим уточнением. При этих условиях средняя загрузка рабочих мест должна быть порядка 0,9 – 0,95.

При серийном производстве содержание операций принимается таким, чтобы загрузка отдельных рабочих мест была не менее 0,7. Это достигается при малых объемах партий изделий, выполнением на одном рабочем месте нескольких операций.

Маршрутный технологический процесс фиксируется на маршрутных картах, форма и содержание которых определена ГОСТ 3.1118-82. В маршрутной карте кроме наименования операций, записанных в технологической последовательности, указываются данные об оборудовании, оснастке, материальных и трудовых нормативах.

Форма маршрутной карты, прядок заполнения маршрутной карты, пример заполнения маршрутной карты и дополнительная информация для выполнения в курсовой работе приведены в [11].

Рекомендуемая литература: [1, с. 11–22, 25–32, 383–422], [16, с. 464–480], [31, с. 33–49], [32, с. 545–554, 567–573], [33, с. 72–88, 97–105].

Контрольные вопросы:

1.Принципы разработки технологического процесса сборки.

2.Структура, назначение и принципы построения схемы сборки.

3.Маршрутная технология: назначение, область действия, особенности в зависимости от типа производства.

Дата добавления: 2015-09-07; просмотров: 6583;