ТЕХНОЛОГИЯ СВАРКИ МЕДИ И ЕЕ СПЛАВОВ

К физико-механическим характеристикам меди, следует отнести, такие ее технические характеристики, как высокая стойкость но отношению к воздействию различных химических веществ, сохранение высоких механических свойств в условиях глубокою холода, высокие показатели теплопроводности и электропроводности.

Техническая медь в зависимости от марки может иметь различное количество примесей: Bi, Sb, As, Fe, Pb, Ni, Sn, S, Zn, P, О. В наиболее чистой меди марки М00 примесей может быть до 0,01%, марки М4 — до 1%. Сплавы на медной основе в зависимости от состава легирующих элементов относятся к латуням, бронзам, медно- никелевым сплавам.

Латунями называют сплавы меди с цинком (простые латуни); содержание цинка может достигать 42%. Если, помимо цинка, сплав содержит и другие легирующие элементы (Al, Fe, Ni, Si), сплав относит к сложным латуням. Латуни имеют повышенную прочность но сравнению с чистой медью (  до 500МПа). Однако при содержании свыше 20% Zn появляется склонность сплава к коррозионному растрескиванию и образованию трещин при местном нагреве. Латуни широко применяют в качества конструкционного материала, обладающего высокой коррозионной стойкостью и более прочного, чем медь.

до 500МПа). Однако при содержании свыше 20% Zn появляется склонность сплава к коррозионному растрескиванию и образованию трещин при местном нагреве. Латуни широко применяют в качества конструкционного материала, обладающего высокой коррозионной стойкостью и более прочного, чем медь.

Сплавы па медной основе, в которых цинк не является основным легирующим элементом, называют бронзами. Название бронзы уточняется по главному легирующему элементу, благодаря которому бронза приобретает те или иные свойства. Широкое применение находят бронзы оловянные (2—10% Sn). алюминиевые (4—11,5% Al), кремнистые (0,5—3,5% Si), марганцевые (4,5— 5,5% Мn), бериллиевые (1,9-2,2% Вe), хромистые (0,4-1% Сг).

Оловянные бронзы имеют хорошую коррозионную стойкость. Поэтому они широко применяются при изготовлении коррозионностойкой арматуры, для различных трубопроводов, вкладышей подшипников. Бронзы алюминиевые и кремнистые имеют высокие механические свойства и хорошую коррозионную стойкость. Они более дешевы. Если позволяют условия работы, их широко используют взамен оловянных. Марганцовистые бронзы помимо хорошей коррозионной стойкости обладают повышенной жаропрочностью. Бериллиевые бронзы имеют высокую коррозионную стойкость и после термообработки становятся немагнитными с очень высокой прочностью, соответствующей прочности стали. Из этих бронз изготовляют различные гибкие, прочные элементы в приборах и различных устройствах.

Медно-никелевые сплавы могут содержать до 30% Ni, а также железо, марганец. Сплав МНЖ 5-1, прочный и коррозионностойкий, широко используют как конструкционный дли изготовления трубопроводов и сосудов, работающих в агрессивных средах (морской воде, растворах солей, органических кислотах). Сложная композиция сплавов на медной основе, наличие разнообразных компонентов в виде примесей в технической меди обусловливаю определенные трудности при сварке этих сплавов.

Необходимо учитывать следующие особенности меди ее сплавов, влияющие на технологию сварки.

1. В связи с высокой температурой и теплопроводностью, затрудняющими локальный разогрев, требуются более концентрированные источники нагрева и повышенные режимы сварки. Однако в связи со склонностью меди к росту зерна при сварке многослойных швов металл каждою прохода дли измельчения зерна проковывают при температурах 550—800° С.

2. Легкая окисляемость меди при высоких температурах приводит к засорению металла шва тугоплавкими окислами. Закись меди растворима в жидком металле и ограниченно — в твердом. С медью закись образует легкоплавкую эвтектику Си—Сu20 (температура плавления 1064 0С), которая сосредоточивается по границам зерен и снижает пластичность меди, что может привести к образованию горячих трещин.

Для удаления кислорода из меди вводят раскислители, такие как фосфор, мар-ганец, кремний и др. при ограничении содержания кислорода до 0,03%; в особо ответственных конструкциях (например, судовые трубопроводы, сосуды и т. п.) содержание кислорода допускается не более 0,01%.

Для разрушения тугоплавких окислов, образующих пленку па поверхности сварочной ванны, применяют флюсы па основе буры (95% Na2 B4O7 и 5% Mr), которые способствуют химической очистке, переводя тугоплавкие окислы в легкоплавкие комплектные соединения:

CuO + Na2B407, = 2NaB0 2- СuО–В2 03.

Однако применение фосфора для целей раскисления следует ограничивать, так как он также дает легкоплавкие эвтектики. Однако раскислитель, участвуя в металлургическом процессе сварки, не только раскисляет металл, но одновременно и легирует его, что может снизить его коррозионную стойкость и электропроводность.

3. Наличие некоторых примесей может способствовать склонности сварных соединений к образованию трещин. Так, например, висмут, образующий ряд окислов дает легкоплавкую эвтектику с температурой плавления 270 0С, а свинец, образуя окислы дает легкоплавкую эвтектику с температурой плавления 326 0С. По указанной причине должно быть резко ограничено содержание этих примесей (Bi < 0,002%; Pb < 0,005%), либо они должны быть связаны в тугоплавкие соединения введением в сварочную ванну таких элементов, как церий, цирконий, играющих одновременно роль модификаторов.

При сварке алюминиевых бронз легко образуется тугоплавкий окисел засоряющий сварочную ванну, ухудшающий сплавление металла и свойства сварного соединении. Для его разрушения применяют флюсы, состоящие из фторидов и хлоридов, щелочных и других металлов.

4. При сварке латуней возможно испарение цинка (температура кипении 907 0С, т. е. ниже температуры плавления меди). Образующийся окисел цинка ядовит, поэтому при сварке требуется хорошая вентиляции. Испарение цинка может привести к пористости металла шва. Это осложнение удается преодолеть предварительным подогревом металла до температуры 200-3000 С и повышением скорости сварки, уменьшающим растекание жидкого металла и испарение цинка.

Высокий коэффициент линейного расширения (в 1,5 раза больше, чем у стали) может вызвать при сварке повышенные температурные и остаточные сварочные напряжения и деформации. Сочетание высоких температурных напряжений со снижением механических свойств может способствовать образованию трещин. Для уменьшения деформации конструкции сварку ведут в жестком закреплении, по прихваткам. При повышенной толщине металла регулируют величину зазора.

5. Медь в расплавленном состоянии поглощает значительные количества водорода. При кристаллизации металла сварочной ванны с большой скоростью ввиду высокой теплопроводности меди и резким уменьшением растворимости водорода в металле атомарный водород не успевает покинуть металл за счет десорбции. Закись меди восстанавливается водородом с образованием паров воды:

Сu 2 O+2Н = 2Сu + Н 20,

что приводит к образованию в шве пор и трещин.

В околошовной зоне диффузионно-подвижный водород взаимодействует с Сu20, располагающейся по границам зерен; образующиеся пары воды, которые не растворяются в меди и не могут из нее выйти, создают в металле значительные напряжения, приводя -щие к образованию большою числа микротрещин. Это явление получило название водородной болезни меди. Для предупреждения водородной болезни меди следует снижать количество водорода в зоне сварки (прокалка электродов и флюсов, применение осушенных защитных газов) Окись углерода также может участвовать в раскислении меди по реакции

Сu 2 O+СО = 2Сu + СО2,

что также способствует образованию нор. Сродство меди к азоту весьма мало, поэтому азот можно использовать при сварке меди в качестве защитного газа.

6. Повышенная жидкотекучесть расплавленной меди и ее сплавов (особенно бронзы) затрудняет сварку в вертикальном и потолочном положениях, поэтому чаще всего сварку ведут в нижнем положении. Для формирования корня шва без дефектов необходимы подкладки.

Для меди и сплавов на ее основе могут быть использованы все основные способы сварки плавлением.

Сварка в защитных газах. Этот способ позволяет получать сварные соединении с наиболее высокими свойствами (механическими, коррозионными и т. д.), так как металл шва содержит минимальное количество примесей,

Сварку выполняют неплавящимся (вольфрамовым) и плавящимся электродами. Используют инертные по отношении к меди газы: apгон всех сортов по ГОСТ 10157—73, гелий (чистотой 99,9%), азот (с дополнительным его осушением и очисткой силикагелем). Эти газы в меди не растворяются и с ней не взаимодействуют. Целесообразно использование газовых смесей типа 70 - 80% Ar + 20 - 30% N2 для экономии аргона и увеличения производительности (повышается глубина проплавления).

Используют вольфрамовые лантанированные или иттрированные электроды диаметром до 6 мм. В качестве присадочного металла при сварке плавящимся и неплавящимся электродом пригодна проволока из меди и ее сплавов, которые по составу идентичны основному металлу, но содержат раскислители (медь марок МО, Ml, М2; медно- кремнистая бронза БрКМцЗ—1; хромистая бронза БрХ 0,7).

Свариваемые кромки и сварочную проволоку тщательно очищают от окислов и загрязнений: кромку — механическим путем (наждаком, металлической щеткой и т. п.), проволоку — травлением в растворе, состоящем из азотной, серной и соляной кислот, с последующей промывкой в воде, щелочи, воде и сушкой горячим воздухом.

В ряде случаев (сварка в азоте) для улучшения качества применяют флюс па борной основе, который наносят па присадочный металл, либо закладывают в канавку подкладки.

Подготовка кромок зависит от толщины металла. При толщине металла  < 5 мм — без скоса кромок, при

< 5 мм — без скоса кромок, при  — 6- 12 мм — V-образная и при большей толщине — Х-образная разделка с углом раскрытии 70—90 0 дли неплавящеюся электрода и 60— 70 0 для плавящегося без притупления. Детали под сварку собирают на прихватках (шаг до 400 мм) или я специальных жестких приспособлениях, обеспечивающих меньшие деформации. Для формирования корня шва используют подкладки из предварительно прокаленного графита или меди (в этом случае с водяным ее охлаждением). Металл толщиной до 5 мм сваривают с подогревом до температуры 350° С. С увеличением толщины металла подогрев увеличивают до температуры 600—800 0 С

— 6- 12 мм — V-образная и при большей толщине — Х-образная разделка с углом раскрытии 70—90 0 дли неплавящеюся электрода и 60— 70 0 для плавящегося без притупления. Детали под сварку собирают на прихватках (шаг до 400 мм) или я специальных жестких приспособлениях, обеспечивающих меньшие деформации. Для формирования корня шва используют подкладки из предварительно прокаленного графита или меди (в этом случае с водяным ее охлаждением). Металл толщиной до 5 мм сваривают с подогревом до температуры 350° С. С увеличением толщины металла подогрев увеличивают до температуры 600—800 0 С

При неплавящимся электроде сварку выполняют на переменном токе или на постоянном токе примой полярности. При сварке плавящимся электродом используют постоянный ток обратной полярности. Выбор диаметра вольфрамового электрода и присадки зависит от толщины свариваемою металла.

Толщина металла, мм..... 1—1.5 2—3 4 - 6 7—10 11 -16

Диаметр вольфрамового

электрода, мм........... 1,6—2 3—4 4—5 4—5 5—6

Диаметр присадочной

Проволоки, мм............. 2 3 4 5 5 - 6

Сварочный ток при сварке вольфрамовым электродом выбирают в зависимости от диамра электрода, рода тока и защитного газа.

При сварке в азоте силу тока уменьшают на 10—15%, а напряжение повышают на 15—20%.

При сварке плавящимся электродом в инертных газах используют обычные полуавтоматы для сварки в защитных газах и сварочную проволоку диаметром 1—2 мм; сила сварочного тока I50— 200 А для проволоки диаметром 1 мм и 300- 450 А для проволоки диаметром 2 мм; напряжение дуги 22—26 В; скорость сварки зависит от сечения шва. При сварке латуней, бронз и медно-никелевых сплавов наиболее широко используют вольфрамовый электрод, так как про сварке плавящимся электродом происходит более интенсивное испарение цинка, олова и др.

При использовании плавящегося электрода небольшого диаметра (0,8 — 1,4 мм) достаточно хорошо свариваются латуни и медноникелевые сплавы. В связи с меньшей теплопроводностью этих сплавов предварительный подогрев (до 100—150 0С) требуется при толщине металла свыше 12 мм.

Другие способы сварки. Среди других способов сварки меди и ее сплавов наиболее важное значение имеют ручная дуговая сварка плавящимся толстопокрытым электродом и механизированная дуговая сварка под флюсом.

Механизированная сварка под флюсом возможна неплавящимся угольным или графитовым электродом и по обычной схеме плавящимся электродом. При сварке угольным электродом кромки собирают на графитовой подкладке, поверх стыка накладывают полоску латуни, которая служит присадочным металлом. Дуга горит между угольным электродом и изделием под слоем флюса. Обычно используют флюс марки ОСЦ-45; раскислителем служит цинк, содержащийся в присадочном металле.

Способ пригоден для сварки металла толщиной до 10 мм. Диаметр электрода до 18 мм, сила тока до 1000 А, напряжение дуги 18—21 В, скорость сварки 6—25 м/ч. Сварку выполняют на постоянном токе обратной полярности. Предварительный подогрев осуществляют закорачиванием электрода на изделие перед началом сварки.

Для механизированной сварки плавящимся электродом под флюсом используют стандартные автоматы типа АДС-1000 и флюсы типа ОСЦ-45, АН-348А и АН-20. Сварочная проволока диаметром 3—5 мм из медн марок Ml, М2 или бронзы КМц 3-1, БрОЦ 4—3 и др., содержащих раскислители.

Однопроходную сварку и первые слои при многопроходной сварке выполняют на графитовой подкладке или флюсовой подушке. В связи с отсутствием предварительного подогрева начало шва располагают на выводной планке. При толщине листов до 15 мм соединение без скоса кромок; при большей толщине — V-образная разделка с углом раскрытия 90 0, притупление 2—5 мм, без зазора.

При использовании сдвоенного (расщепленного) электрода металл толщиной до 30 мм можно сваривать без разделки кромок с расположением электродов поперек шва. Сварку ведут на постоянном токе обратной полярности сварочной проволокой диаметром до 5 мм без предварительного подогрева кромок (таблица 1)

Таблица 1 Режимы механизированной сварки меди плавящимся электродом под флюсом

| Толщина ме,мм | Разделка | Диаметр Электр. мм | Число проходов | Сила тока, А | Напряжение Дуги, В | Скорость св. М/ч |

| 2-6 | Без разд. V-обр. то же То же То же | 1,4-2 | 140-340 360-410 470-560 510-600 570-680 | 30-35 35-38 35-38 35-40 35-40 |

Флюс, используемый для сварки и подкладки перед сваркой, должен быть прокален при температуре 300—400 0С. При использовании для сварки присадочной медной проволоки состав металла шва и его свойства незначительно отличаются от свойств основного металла. Легирование металла шва раскислителями при сварке с использованием присадочного металла из бронз сильно снижает его тепло- и электропроводность.

Для сварки латуней используют флюсы марок АНФ-5 или МАТИ-5 и электроды из медной проволоки, что уменьшает угар цинка.

Для ручной дуговой сварки толстопокрытыми электродами используют электроды марок «Комсомолец 100», ЗТ и ЛПИ-1. Для стержней электродов марки «Комсомолец» применяют медь марки Ml и М2; толстое покрытие имеет состав: плавиковый шпат 15%, полевой шпат 12,5%, кремнистая медь 25%, ферромарганец 47,5% (жидкое стекло 20% от массы сухих компонентов). В электродах ЗТ используют стержень из бронзы БрКМцЗ—1.

Сварку ведут электродами диаметром 4—6 мм короткой дугой без поперечных колебаний па постоянном токе обратной полярности. Сила сварочного тока I = (50 + 60) d,. Сварка покрытыми электродами позволяет получить швы с хорошими прочностными свойствами, но ввиду применения раскислителей происходящее легирование металла шва ухудшает его теплофизические и электрические свойства.

Из других способов для сварки меди иногда используют дуговую плазму (толщина металла до 50 мм) и электронный луч.

Сварка меди и ее сплавов.Температура плавления меди 1063 °С. В сварных конструкциях применяют медь нескольких марок. Она обладает высокой электропроводностью, теплопроводностью, коррозионной стойкостью, а также хорошо обрабатывается давлением. Медь нечувствительна к низким температурам, для нее характерно сохранение высокой пластичности.

Бронзы - сплавы меди с оловом и другими элементами в основном металле, кроме цинка. Основные группы бронз различают по главному (кроме меди) компоненту сплава: оловянные, марганцевые, алюминиевые и др. Они обладают высокими антикоррозионными, механическими, антифрикционными свойствами, хорошим сопротивлением изнашиванию и т.п. Современные бронзы, например кремнемарганцевая, свинцовоникелевая, алюминиевожелезомарганцевая и другие, содержат, как правило, несколько легирующих компонентов.

Среди других медных сплавов в сварных конструкциях широко используют хромистую бронзу БрХ0,5, марганцевую бронзу БрМц5 и др. Медь также используют в сварных соединениях со сталью. Марки деформируемых бронз состоят из букв Бр, начальных букв русских названий легирующих элементов и ряда чисел, указывающих содержание этих элементов в процентах. Например, марка БрАЖМц10-3-1,5 означает, что бронза содержит 10% А1, 3% Fe и 1,5% Мn. Литейную бронзу маркируют так: цифра, указывающая содержание элемента, стоит после соответствующей буквы в марке, например БрА11Ж6Н6. В конце некоторых марок литейных бронз имеется буква Л - литейная, если из бронзы этой же марки делают и прокат.

Латуни - сплавы меди, в которых преобладающим легирующим элементом является цинк. Латуни по химическому составу разделяют на простые (состоящие из двух элементов -меди и цинка) и специальные (содержащие кроме меди и цинка другие легирующие элементы: свинец, олово, железо, марганец, алюминий и другие, улучшающие механические характеристики и придающие латуни особые свойства). По технологическому назначению латуни бывают литейные и деформируемые. Механические свойства литейных латуней зависят от способа литья. Механические свойства латуней, полученных обработкой давлением в виде полос, листов, лент, прутков, зависят от состояния материала в период обработки.

Марки деформируемых латуней состоят из буквы Л, начальных букв русских названий легирующих элементов, кроме цинка, и ряда чисел. Первое число - содержание меди, затем содержание легирующих элементов, перечисленных в марке, в процентах, остальное - цинк. Например: Л90 - латунь с 90% Сu, остальное- цинк; ЛАЖ60-1-1 - латунь с 60% Сu, 1% А1, 1% Fe, остальное-цинк. Литейные латуни маркируют следующим образом: после буквы Л ставятся обозначения легирующих элементов, начиная с цинка, и сразу же указывается содержание элементов в процентах. При этом единица не ставится. Например, ЛЦ40МцЗЖ - это латунь с 40% Zn, 3% Мn, 1% Fe, остальное - медь.

Медно-никелевые сплавы маркируют так же, как и деформируемые бронзы, но с буквой М в начале марки. Например, МНЖМц30-1-1 - сплав, содержащий 30% Ni, 1% Fe, 1% Мп, остальное - медь.

Сварка меди. Сварка меди затрудняется ее высокой теплопроводностью (в 6 раз выше, чем железа), большой жидкотекучестью, способностью сильно окисляться в нагретом и особенно в расплавленном состоянии. На свариваемость меди оказывают большое влияние примеси, входящие в ее состав (кислород, свинец, сера, фосфор, сурьма, мышьяк, висмут).

Медь в расплавленном состоянии сильно поглощает водород. При кристаллизации металла сварочной ванны с большой скоростью ввиду высокой теплопроводности меди и резкого снижения растворимости водорода в металле атомарный водород не успевает покинуть металл. В результате оксид меди восстанавливается водородом с образованием паров воды, что приводит к появлению в шве пор и трещин.

В околошовной зоне диффузионно-подвижный водород взаимодействует с оксидом меди, который располагается по границам зерен. Образующиеся пары воды не растворяются в меди и не могут из нее выйти, в результате чего в металле создаются значительные напряжения, приводящие к образованию большого числа микротрещин. Это явление получило название водородной болезни меди. Для того чтобы ее предупредить, следует снижать количество водорода в зоне сварки. Для этого перед сваркой производят прокалку электродов.

Сварку меди выполняют по зачищенным до металлического блеска кромкам.

Технология и техника ручной дуговой сварки меди угольным электродом. Ручная сварка угольным электродом применяется преимущественно для малоответственных изделий. Угольные электроды целесообразно использовать при толщине меди до 15 мм. При большой толщине лучшие результаты получают, применяя графитовые электроды. Сварку выполняют электродами, заточенными на конус (на 1/3 его длины) постоянным током прямой полярности. Плотность тока на электроде обычно составляет 200-400 А/см2.

Сварку угольным электродом ведут длинной дугой во избежание вредного влияния на сварочную ванну выделяющегося оксида углерода (СО). С этой же целью, а также в связи с возможностью охлаждения ванны присадочный материал не погружают в ванну, а держат под углом примерно 30° к изделию на расстоянии 5-6 мм от поверхности ванны. Электрод располагают под углом 75-90° к свариваемому изделию. Углекислый газ, выделяющийся в процессе сварки, недостаточно защищает расплавленный металл от окисления, поэтому применяют присадочный материал с раскислителем - фосфором, а также флюс (94-96% прокаленной буры, 6-4% металлического магния). Флюс наносят на смоченную жидким стеклом поверхность прутка или на свариваемые кромки в виде пудры и просушивают на воздухе.

Детали из меди толщиной менее 3 мм сваривают по отбортовке угольной дугой. При большой толщине соединений также можно применять дуговую сварку угольным электродом, однако при этом используют присадочный материал в виде прутков из меди марки M1, кремнистой или фосфористой бронзы (содержание олова 4-10%). Свариваемую поверхность покрывают флюсом в виде порошка, в состав которого входят бура, борная кислота и борный ангидрид. Сварка меди возможна электродами с обмазкой из буры, борной кислоты и борного ангидрида.

Технология и техника ручной дуговой сварки меди покрытыми электродами. Ручную сварку покрытыми электродами выполняют постоянным током обратной полярности короткой дугой без поперечных колебаний. Лучшее формирование шва обеспечивает возвратно-поступательное движение электрода. Удлинение дуги ухудшает формирование шва, увеличивает разбрызгивание электродного металла, снижает механические свойства сварных соединений.

Медь толщиной до 4 мм сваривают без разделки кромок и подогрева. При толщине металла 5-10 мм необходимы предварительный подогрев до температуры 250-300 °С и односторонняя разделка кромок с углом 60-70° и притуплением кромок 1,5-3 мм. При большой толщине металла рекомендуется Х-образная разделка.

Для сварки меди наибольшее распространение получили электроды марки «Комсомолец-100», в которых в качестве стержня используется медная проволока M1 и М2.

Разработаны высокопроизводительные электроды марок АНЦ-1 и АНЦ-2, обеспечивающие сварку без подогрева меди толщиной до 15 мм или с невысоким (250-400 °С) подогревом для металла большой толщины.

Для сварки конструкций из меди и хромистой бронзы средних и больших толщин (5-20 мм) распространение получили электроды марок АНЦ-1, АНЦ-3 и АНЦ-ЗМ диаметрами 4, 5 и 6 мм соответственно.

Технология и техника ручной аргонодуговой сварки меди вольфрамовым электродом. Ручную аргонодуговую сварку выполняют вольфрамовым электродом постоянным током прямой полярности в аргоне высокой чистоты. Металл толщиной более 4 мм сваривают с предварительным подогревом до 800°С. В качестве присадки используют прутки из меди, медно-никелевого сплава (МНЖКТ-5-1-0,2-0,02), бронзы (БрКМц3-1, БрОЦ4-3) и др.

Для металла толщиной свыше 5 мм применяют V- или Х-образную разделку кромок с углом раскрытия 60-70°. Сварку ведут обычно справа налево «углом вперед» при наклоне электрода по отношению к изделию 80-90°, угол наклона присадочной проволоки 10-15°, вылет электрода 5-7 мм.

Учитывая, что медь обладает неудовлетворительными литейными свойствами, особое внимание уделяют правильному выбору присадочного материала. Он должен представлять собой сплав меди, содержащий раскислители (фосфор, олово, цинк и др.).

Сварка латуни. Для дуговой сварки латуни применяют электроды типа ЗТ. Сварка ведется постоянным током обратной полярности короткой дугой. После сварки шов проковывают, а затем отжигают при температуре 600-650°С для выравнивания его химического состава и придания зерну мелкозернистой структуры. Латунь можно сваривать угольной дугой, а также вольфрамовым электродом в среде инертных газов.

Затруднения при сварке латуни вызваны испаряемостью цинка, дым которого состоит из оксидов цинка и является ядовитым. Латунь следует сваривать в условиях хорошей вентиляции рабочего места. Рекомендуется использовать респираторы.

Для сварки латуни предназначены электроды марок ММЗ-2,1П, БрЛ/ЛИВТ, ЦБ-1, МН-4 и др.

Сварка бронзы. По свариваемости бронзы значительно отличаются друг от друга, поэтому и технология сварки бронз разнообразна. Химический состав присадочного материала должен быть близким к химическому составу свариваемого металла. Сварку выполняют постоянным током обратной полярности короткими участками.

Электроды марки Бр.1/ЛИВТ рекомендуются для сварки оловянных бронз, марки ЦБ-1 - для алюминиевых бронз, марки МН-4 - для медно-никелевых сплавов типа МН-5, МНЖ-5-1 и др.

Тема 2.9 Технология сварки титана и его сплавов. Характеристика титановых сплавов. Металлургические особенности сварки. Выбор способов сварки. Сварочные материалы. Особенности технологии сварки.

ТЕХНОЛОГИЯ СВАРКИ ТИТАНА И ЕГО СПЛАВОВ

Титан обладает высокой прочностью до температур 450—500° С при малой плотности, высокой коррозионной стойкостью во многих агрессивных средах и все шире применяется в качестве конструкционного материала в сварных конструкциях различного назначения.

Раздельное или совместное легирование технического титана небольшими добавками некоторых элементов, например 3—6,5% AI, до 2% Mn, 3.5-4,5% V, до 2,5 Сг. 2—3% Sn, значительно увеличивает его прочность (до 1000 - 1400 МПа) при достаточной пластичности.

Ряд элементов, и частности алюминий, олово, азот, кислород, повышают температуры полиморфного превращения, расширяют область и называются  -стабилизаторами. Такие элементы, кик молибден, ванадий, марганец, хром, способствуют сохранению при нормальной температуре высокотемпературной структуры

-стабилизаторами. Такие элементы, кик молибден, ванадий, марганец, хром, способствуют сохранению при нормальной температуре высокотемпературной структуры  -титана и называются

-титана и называются  -стабилизаторами. В зависимости от комбинации легирующих компонентов сплавы титана могут быть

-стабилизаторами. В зависимости от комбинации легирующих компонентов сплавы титана могут быть  -сплавами,

-сплавами,  -сплавами и

-сплавами и  +

+  -сплавами.

-сплавами.

Сплавы со стабильной при различных температурах структурой (технический титан ВТ1, сплавы ВТ5 и ВТ5-1) термообработкой не упрочняются, поэтому они обладают хорошей свариваемостью. Сплавы со стабильной  -структурой (типа ВТ14) также имеют высокую термическую стабильность, высокую прочность, пластичность и также хорошо свариваются.

-структурой (типа ВТ14) также имеют высокую термическую стабильность, высокую прочность, пластичность и также хорошо свариваются.

Двухфазные сплавы, где  -фаза существует при повышенных температурах (типа ОТ4), термообработкой не упрочняются, а сплавы, где

-фаза существует при повышенных температурах (типа ОТ4), термообработкой не упрочняются, а сплавы, где  -фаза может сохраняться при охлаждении до комнатной температуры (сплавы ВТ6, ВТ14), упрочняются термообработкой и свариваются хуже; термообработка (закалка и искусственное старение) позволяет довести их прочность до 1400 МПа при удовлетворительной пластичности.

-фаза может сохраняться при охлаждении до комнатной температуры (сплавы ВТ6, ВТ14), упрочняются термообработкой и свариваются хуже; термообработка (закалка и искусственное старение) позволяет довести их прочность до 1400 МПа при удовлетворительной пластичности.

Основные затруднения при сварке титана связаны с его высокой химической активностью по отношению к газам при нагреве и расплавлении. Так, при температурах 350° С и выше титан активно поглощает кислород с образованием структур внедрения, имеющих высокую прочность, твердость (может быть в 2 раза выше, чем у титана) и малую пластичность. Кислород стабилизирует  -фазу при его взаимодействии по реакции Ti + 02 =TiO2

-фазу при его взаимодействии по реакции Ti + 02 =TiO2

с образованием поверхностного слоя большой твердости, который называется альфированным слоем.

При нагреве до температуры 5500 С и выше титан энергично растворяет азот, химически взаимодействует с ним, в результате часто образуются малопластичные фазы внедрения (нитриды): Ti + 0,5N2 = TIN либо 6Ti + N2 = 2Ti 3N.

Азот, находящийся в титане в виде нитридов и элементов внедрения, повышает твердость снижает его пластичность. Поверхностный слон титана насыщается повышенным количеством азота и кислорода (альфированный слой). Попадании частиц этого слоя в сварной шов приводит к хрупкости металла и образованию холодных трещин, в связи с чем его перед сваркой следует полностью удалить.

Водород даже при малом содержании наиболее резко ухудшает свойства титана. Хотя содержание водорода с увеличением температуры падает, водород находящийся в твердом пересыщенном растворе выделяется и образует отдельную фазу — гидриды титана (TiН2), которая сильно охрупчивает титан способствует образованию холодных трещин через длительное время после сварки (замедленное разрушение). Кроме того, водород способствует образованию пор. В связи с этим обстоятельством допустимое содержание водорода в металле ограничивается до 0,01%, и принимаются все меры к устранению возможности наводороживания металла (например, сварочную проволоку подвергают вакуумному отжигу).

В ряде случаен пригодность титана дли сварки предварительно оценивают по величине расчетной твердости, определяя ее по эмпирической формуле

НВ= 40+310 (Оэ)1/2,

где Оэ – эквивалентное содержание кислорода;

Оэ = [%О] + 2 [%N] +2/3 [%С];

Если НВ < 200 и содержание водорода не превышает 0,01%, технический титл и обладает хорошей свариваемостью.

Отрицательное влияние насыщения нагретого и расплавленного металла газами требует тщательной защиты при сварке по только расплавленного металла, но и участков твердого металла, нагретого до температуры 4000 С и выше. Обычно это достигается применением флюсов, специальных газовых насадок, а также применением с обратной стороны шва газовых защитных подушек, флюсовых и металлических подкладок. Защита считается надежной, если после сварки поверхность металла имеет блестящую поверхность.

Титан и его сплавы чувствительны к термическому циклу сварки, при нагреве и охлаждении металла в области  фазы наблюдается рост зерна. Этому способствует и низкая теплопроводность титана. При охлаждении и старении могут образовываться хрупкие фазы. В результате этих процессов снижаются пластические свойства металла и появляется неоднородность свойств сварного соединения.

фазы наблюдается рост зерна. Этому способствует и низкая теплопроводность титана. При охлаждении и старении могут образовываться хрупкие фазы. В результате этих процессов снижаются пластические свойства металла и появляется неоднородность свойств сварного соединения.

При сварке титана и его сплавов используют присадочный металл, близкий по составу к основному металлу. Во многих случаях положительные результаты получаются при использовании проволоки ВT1- 00. Для удаления водорода проволоку обычно подвергают диффузионному (вакуумному) отжигу. Подготовку кромок ведут механическим путем, газокислородной или плазмен ной резкой с последующим удалением металла насыщенных газами кромок механической обработкой. Перед сваркой поверхности кромок и прилегающего основного металла, электродной проволоки тщательно очищают механическим путем или травлением.

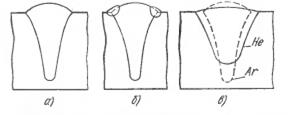

В связи с низкой теплопроводностью титана стыковые швы при сварке плавящимся электродом в аргоне имеют характерную конусообразную форму (рис. 1 а) с малым  , что вызывает необходимость для некоторых конструкций наложения галтельных швов (рис., 1 б) либо перехода к сварке в гелии с целью улучшения формы внешней части усиления шва (рис.1, в). Удельное электросопротивление титана примерно в 4 раза больше, чем у железа, поэтому вылет плавящегося электрода должен быть относительно небольшим.

, что вызывает необходимость для некоторых конструкций наложения галтельных швов (рис., 1 б) либо перехода к сварке в гелии с целью улучшения формы внешней части усиления шва (рис.1, в). Удельное электросопротивление титана примерно в 4 раза больше, чем у железа, поэтому вылет плавящегося электрода должен быть относительно небольшим.

Основные способы сворки титана — дуговая сварка в среде инертных газов, под флюсом, электрошлаковая и электронным лучом.

Дуговая сварка в среде инертных газов титана и его сплавов может быть осуществлена неплавящимся лантанированным или иттрированным вольфрамовым электродом и плавящимся электродом..

Рис. 1. Формы проилавления при сварке титана плавящимся электродом

Применяют аргон только высшего сорта по ГОСТ 10157—73 или гелий высокой чистоты. Сварку выполняют с использованием удлиненных насадок на сопле (длиной до 500 мм) с подачей газа с обратной стороны через специальные подкладки, а также в камерах с контролируемой атмосферой.

Титан небольшой толщины (до 4 мм) вольфрамовым электродом сваривают на обычных установках для автоматической аргонодуговой сварки неплавящимся электродом. Присадочный пруток подают только при толщине металла более 1.5 мм. Возможна также ручная сварки на постоянном токе прямой полярности. Без подачи присадочного прутка прочность соединения равна прочности основного металла. При подаче прутка его нагретая поверхность адсорбирует некоторое количество газов атмосферы, что приводит к снижению пластичности металла шва на 40-50%.

При толщине металла свыше 4 мм применяют разделку кромок V-, Х-образную и рюмкообразную. Для увеличения глубины проплавления при сварке вольфрамовым электродом применяют флюсы-пасты типа АН-ТА, которые наносят тонким слоем на поверхность кромок. Они позволяют без разделки кромок сваривать металл толщиной до 12 мм на меньших, чем при обычных способах, сварочных токах. Эта технологии снижает деформации сварных конструкций и уменьшает пористость швов, а также способствует частичному рафинированию металла шва.

При сварке погруженной дутой, без разделки кромок также можно соединить металлы повышенной толщины,

При сварке плавящимся электродом за два прохода (с двух сторон) можно сваривать металл без скоса кромок толщиной до 36 мм. В качестве защитного газа используют аргон и гелий (табл. 1). При сварке за два прохода в аргоне швы получаются относительно более узкими, а в гелии — более широкими, что связано с физическими свойствами защитных газов: при сварке в гелии требуется более высокое напряжение дуги. Сварку ведут на постоянном токе обратной полярности.

Таблица 1 Режимы сварки титана и его сплавов плавящимся электродом.

| Диам. эл., мм | Сила св. тока, А | Толщ. св. листов без разделки, мм | Напряж., В | Скорость сварки, м/ч | Вылет электр, мм | Расход Аргона, л/мин |

| 0,6-0,8 1,0-1,2 1,6-2,0 3,0 4,0 5,0 | 150-250 280-320 340-520 480-750 680-980 780-1200 | 4-8 5-10 8-12 14-34 16-36 16-36 | 22-24 24-28 30-34 32-34 32-36 34-38 | 30-40 30-40 20-25 18-22 16-18 14-16 | 10-14 17-20 20-25 30-35 35-40 40-45 | 20-30 25-35 35-45 40-50 50-60 50-60 |

Механические свойства металла сварных швов и прочность соединения в целом зависят от марки титана, марки присадочной проволоки и могут быть доведены до соответствующих показателей основного металла. Для автоматической сварки по этой схеме используют модернизированные автоматы АДС-500 М. АДС-1000-24, для сварки угловых швов — автоматы АСУ-ИМ и полуавтоматы типа ПГТ-2.

При модернизации серийного оборудования (для сварки сталей) внимание уделялся повышению скорости подачи проволоки (вместо обычных 500-600 м/ч ее доводят до 2500—3000 м/ч) и созданию условии для полноценной защиты металла при сварке. Источники питания — с жесткой характеристикой.

С точки зрения уменьшения расхода дефицитных и дорогих материалов и повышения производительности сварки важное значение имеет способ сварки титана по узкому зазору — щелевой разделке, выполняемый неплавящимся вольфрамовым или плавящимся электродом. В первом случае листы собирают с зазором  = 6 - 12 мм; диаметр вольфрамового электрода d = З--4 мм; диаметр присадочной проволоки 1,5- 2 мм; сила сварочного тока 200—300 А; расход аргона 9—12 л/мин через горелку и 2—3 л/мин с обратной стороны. Про полуавтоматической сварке используют проволоку диаметром 1,6—2 мм при том же расходе аргона, силе сварочного тока 360—420 А и напряжение 32—36 В.

= 6 - 12 мм; диаметр вольфрамового электрода d = З--4 мм; диаметр присадочной проволоки 1,5- 2 мм; сила сварочного тока 200—300 А; расход аргона 9—12 л/мин через горелку и 2—3 л/мин с обратной стороны. Про полуавтоматической сварке используют проволоку диаметром 1,6—2 мм при том же расходе аргона, силе сварочного тока 360—420 А и напряжение 32—36 В.

При сварке под флюсом и электрошлаковой сварке используют бескислородные флюсы (АН-Т1 и АН-Т2), основные компоненты которых — фториды (CaF2, NaF) и хлориды (КС1, NaCI). Для уменьшения опасности попадания водорода в металл шва требуется, чтобы содержание влаги во флюсе не превышало 0,05%.

Титан сваривают под флюсом на обычном оборудовании на постоянном токе обратной полярности. Этот способ экономически эффективен при соединении металла толщиной свыше 6-8 мм. Прочность и пластичность сварных соединений получают не ниже, чем у основного металла.

Раздел 3. Сварочное оборудование.

Тема 3. 1. Сварочные полуавтоматы. Основные элементы полуавтоматов и их назначение. Классификация полуавтоматов, технические характеристики. Назначение различных типов полуавтоматов. Настройка полуавтомата на выбранный режим сварки. Сварочные горелки.

Дата добавления: 2015-10-13; просмотров: 2665;