Состав и свойства

В современной технике объем применения цветных металлов и сплавов на их основе непрерывно растет. В связи с бурным развитием авиастроения, ракетной и атомной техники, химической промышленности в качестве конструкционных материалов в настоящее время стали применять такие металлы (и сплавы на их основе), как титан, цирконий, никель, молибден и даже ниобий, гафний и др. В сварных конструкциях значительно расширился ассортимент сплавов на основе алюминии, магния, титана.

Медь и ее сплавы широко используют в химическом машиностроении, для изготовления трубопроводов самого различного назначения, емкостей, различных сосудов в криогенной технике и т. п.

Алюминий и его сплавы применяют для изготовления различных емкостей в химической и пищевой промышленности. Сплавы на основе алюминия широко применяют для самолетов, ракет, судов, в строительстве и т. п. в связи с их сравнительно высокой прочностью при малой плотности, высокой коррозионной стойкости.

Сплавы титана получают все более широкое применение в качестве конструкционного материала в самолетостроении, для изготовления ракет, емкостей в химическом машиностроении, судостроении и в атомной энергетике.

Цветные металлы и сплавы па их основе имеют ряд общих и специфических особенностей, связанных с их свойствами, которые осложняют и затрудняют процесс сварки плавлением.

1.Большое сродство указанных металлов к кислороду. Так, по убывающей степени сродства к кислороду металлы располагаюся в ряд: Al, Zr, Ti, Mo, W, Ni, Сu и т. д

2. Как правило, эти металлы образуют систему окислов, более тугоплавких, чем сам металл, что приводит к засорению металла шва этими окислами. В некоторых случаях окислы имеют более низкую температуру плавления, и возникает опасность образования легкоплавких эвтектик, приводящих к кристаллизационным трещинам

3. Некоторые металлы (медь, магний, алюминий) обладают сравнительно высокими теплопроводностью и удельной теплоемкостью, что способствует быстрому охлаждению места сварки, требует применения более мощных источников теплоты при сварке, а в ряде случаев предварительного подогрева детали.

4. Для некоторых сплавов цветных металлов велика разница между температурами плавления и кипении отдельных компонентов по сравнению с температурой плавления сплава. Так, например, при температуре плавления цинка 419° С и олова 232 0С латунь и бронза имеют температуру плавления 800—950 0С. Возникает опасность испарения легкоплавких компонентов.

5. Для некоторых металлов (медь, алюминий, магний) и их сплавов наблюдается довольно резкое снижение механических свойств при нагреве, в результате чего в этом интервале температур металл легко разрушается от ударов, либо сварочная ванна даже проваливается под действием собственного веса (алюминий, бронза).

6. Все цветные сплавы при нагреве в значительно больших объемах, чем черные металлы, растворяют газы окружающей атмосферы и химически взаимодействуют со всеми газами, кроме инертных. Особенно активные в этом смысле более тугоплавкие и химически более активные металлы: титан, цирконий, ниобий, тантал, молибден. Эту группу металлов часто выделяют в группу тугоплавких, химически активных металлов.

В результате взаимодействии металлов с кислородом, азотом, водородом свойства их могут очень резко ухудшаться. Все отмеченные особенности цветных металлов должны быть учтены при разработке технологии их сварки. Возможности варьировании способов сварки плавлением для цветных металлов различны и зависят в первую очередь от особенностей физико-химических свойств металла.

Медь, никель, алюминий, магний и сплавы на их основе успешно сваривают дуговой сваркой толстопокрытыми электродами, угольным и металлическим электродом с применением флюса, в среде инертных защитных газов с использованием неплавящегося (вольфрамового) и плавящегося электрода, а алюминий — еще и электрошлаковой сваркой. Для этих металлов выбор способа сварки определяется возможностями завода — наличием соответствующего оборудования, сварочных материалов, а также технической и экономической целесообразностью. Наиболее эффективный способ сварки, находящий самое широкое применение, — аргонодуговая сварка неплавящимся и плавящимся электродом с использованием стандартного оборудования и приспособлений.

Для группы тугоплавких, химически активных металлов пригодные методы сварки резко ограничены необходимостью очень тщательной защиты зоны сварки от вредного действия окружающего воздуха. В этом случае применяют дуговую сварку в инертных газах с дополнительной защитой зоны сварки с помощью развитой системы насадок, укрепляемых на горелке, и защитой обратной стороны шва, либо используют камеры с контролируемой атмосферой. Достаточно эффективна электроннолученая сварка в вакууме.

При использовании дополнительных насадок инертный газ должен защищать не только дугу и расплавленный металл, но и твердый нерасплавляющийся основной металл и закристаллизовавшийся металл шва. Например, титан и цирконий, нагретые до температур выше 400— 500 0С , способны к поглощению больших объемов активных газов из окружающей среды. Для ниобия и тантала опасная зона еще ниже (200—300 0С).

Сварка алюминия и его сплавов. Алюминий. Температура плавления алюминия 658°С. Алюминий и его сплавы обладают высокой прочностью, малой плотностью, хорошими антикоррозионными свойствами и подразделяются на деформируемые и литейные. Технически чистый алюминий выпускают марок АД00, АД0, АД1, АД (содержание примесей до 0,3; 0,5; 0,7 и 1,2% соответственно). Алюминиевые литейные сплавы маркируют, как правило, буквами АЛ и цифрами (номер марки), например: АЛ-2, АЛ-8.

Наиболее широкое применение в сварных конструкциях получили алюминиево-магниевые сплавы АМг, АМг3, АМг5В, АМг6. Алюминиевые сплавы широко применяют в конструкциях, имеющих большие пролеты (мосты, ангары, спортивные сооружения), а также в самолетостроении, судостроении и др.

Дуралюмин - сплав алюминия с медью, магнием, марганцем и некоторыми другими элементами. После закалки и старения дуралюмины приобретают значительную твердость, увеличивается их прочность. При высокой прочности и невысокой плотности дуралюмины являются хорошими конструкционными материалами и широко применяются в технике. Они относятся к деформируемым алюминиевым сплавам. Из них изготавливают прутки, трубы, листы, проволоку методами обработки давлением.

При сварке алюминия и его сплавов возникают следующие затруднения: на поверхности расплавленного металла постоянно образуется тугоплавкая пленка оксида алюминия Al2O3, препятствующая сплавлению между собой частиц металла; высокая температура плавления оксида алюминия (2050 °С) и низкая температура плавления алюминия осложняют управление процессом сварки. Вследствие этого подготовка деталей из алюминия под сварку и их сварка требуют применения специальных технологических приемов. Алюминий и его сплавы соединяют дуговой и аргонодуговой сваркой.

Подготовка металла к сварке. Независимо от способа сварки алюминиевые изделия перед сваркой должны подвергаться специальной обработке, заключающейся в обезжиривании металла и удалении с его поверхности пленки оксида алюминия. Такой же обработке необходимо подвергать присадочную проволоку и электродные стержни перед нанесением на них покрытия.

Поверхность металла на ширине 80-100 мм от кромки обезжиривают растворителями (авиационным бензином, техническим ацетоном), затем механической зачисткой или химическим травлением удаляют оксидную пленку. Обезжиривание и травление рекомендуется выполнять не более чем за 2-4 ч до сварки.

Технология и техника ручной сварки алюминия угольным электродом. Ручную сварку угольным электродом постоянным током на прямой полярности используют только для неответственных изделий. Сварку металла толщиной до 2 мм ведут без присадки и без разделки кромок, металл толщиной свыше 2 мм сваривают с зазором 0,5-0,7 толщины свариваемых листов или с разделкой кромок. Оксидную пленку удаляют с помощью флюсов АФ-4А.

Пластины собирают встык на подкладке, на кромки наносят кисточкой тонкий слой пасты из флюса, а затем соединение сваривают обычно в два прохода: при первом проходе выполняется прогрев кромок, а при втором - сварка.

Первый проход должен быть выполнен медленным перемещением электрода от середины шва к краям. При этом скорость перемещения должна быть такой, чтобы кромки не расплавлялись, но были на грани расплавления, что контролируется появлением отдельных капель жидкого металла, т.е. небольших очагов расплавления. Подогрев таким образом кромки металла, можно перейти к сварке.

Присадочный пруток, находящийся в левой руке, нужно перемещать вслед за угольным электродом на расстоянии 5-10 мм. Плавление прутка достигается погружением его в сварочную ванну.

Технология и техника ручной сварки алюминия покрытыми электродами. Ручную сварку покрытыми электродами применяют в основном при изготовлении малонагруженных конструкций из технического алюминия, сплавов типа АМц и АМг, силумина. Использование постоянного тока обратной полярности и предварительного подогрева (250-400оС, в зависимости от толщины) обеспечивает требуемое проплавление при правильно выбранной силе тока.

В связи с тем что алюминиевый электрод плавится в 2-3 раза быстрее стального, скорость сварки алюминия должна быть соответственно выше. Сварку нужно выполнять непрерывно одним электродом, так как пленка шлака на кратере и конце электрода препятствует повторному зажиганию дуги. Для обеспечения устойчивого процесса при минимальных потерях на разбрызгивание рекомендуется принимать сварочный ток из расчета не более 60 А на 1 мм диаметра электрода. Перед сваркой электроды просушивают при температуре 150-200 °С в течение 2 ч.

Покрытия электродов для сварки алюминия и его сплавов состоят из хлористых и фтористых солей щелочных и щелочноземельных металлов, которые при сварке удаляют оксидную пленку. Покрытия делятся на две группы - безлитиевые и литиевые. Безлитиевые покрытия просты по составу, менее гигроскопичны. Литиевые покрытия более дорогие и очень гигроскопичны. Их рекомендуется применять для металла малых толщин, в основном для алюминиевых сплавов, так как при сварке технического алюминия они не всегда обеспечивают получение швов без пористости.

Для сварки алюминия и его сплавов используют покрытия электродов следующих марок: ЭА-1, ЭФ-11Ф1 (технический алюминий); ВАМИ, А1 (сплавы типа АМг и АМц); МАТИ-1, МАТИ-2 (литейные сплавы Ал4, Ал5); МВТУ (сплавы типа АМц); АФ-1 (сплавы типа АМг, АМц); А1, А1Ф (сплавы типа АМц, силумин).

Для сварки алюминия используют электроды марок ОЗА-1 и ОЗА-2. Электроды марки ОЗА-1 со стержнем из проволоки Св-А1 применяют при сварке изделий из технического алюминия. Электроды марки ОЗА-2 со стержнем из сплава Св-АК5 предназначены для сварки, наплавки, а также заварки брака литья на литых сплавах типа Ал (Ал2, Ал4, Ал5, Ал9 и Ал11).

Покрытия электродов марок ОЗА-1 и ОЗА-2 выполнены на основе покрытия ЭА-1 с некоторой корректировкой его состава. В покрытие ЭА-1 входят: хлористый натрий (30%), хлористый калий (40%), криолит (30%). Толщина покрытия, например, для электродов диаметром 4 мм составляет 1,0-1,1 мм, а для электродов диаметром 8 мм - 1,4-1,6 мм.

При хранении электроды могут увлажняться, поэтому перед сваркой их необходимо просушивать при температуре 70-100 °С.

Сварка алюминиевыми электродами выполняется постоянным током обратной полярности.

Технология и техника ручной аргонодуговой сварки алюминия неплавящимся вольфрамовым электродом. Ручную аргонодуговую сварку неплавящимся вольфрамовым электродом выполняют переменном током в аргоне высшего или первого сорта. Для металла толщиной до 5-6 мм используют электроды диаметром 1,5-5 мм.

Присадочной проволокой и прутками марок АК, АМц и другими сваривают деформируемые сплавы.

Диаметр присадочной проволоки при ручной сварке равен 1-2; 2-4 и 4-6 мм для свариваемых толщин до 2; 2-5 и 5-10 мм соответственно.

Особые требования предъявляются к технике сварки. Угол между присадочной проволокой и электродом должен составлять примерно 90°. Присадочную проволоку следует подавать короткими возвратно-поступательными движениями. Недопустимы поперечные колебания вольфрамового электрода. Длина дуги обычно не превышает 1,5-2,5 мм. Обеспечение эффективной защиты дуги и сварочной ванны для каждого режима сварки достигается оптимальным расходом газа. Для уменьшения опасности окисления размеры сварочной ванны должны быть минимальными. Сварку металла толщиной до 10 мм обычно ведут справа налево, так называемым «левым» способом, который позволяет снизить перегрев свариваемого металла.

ТЕХНОЛОГИЯ СВАРКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ

В сварных конструкциях используют чистый алюминий и его сплавы – алюминиево-марганцевый (АМц), Алюминиево-магниевый (Амг3, АМг5, АМг6), Алюминиево-магниево-медный (дюраль Д1), Алюминиево-кремнистый (АК4), Алюминиево-магниево-цинковый (В95).

Сплавы можно разделить на две группы: деформируемые, применяемые в виде проката, поковок и т. п., и литейные, применяемые дли отливок. Сварку алюминиевых литейных сплавов (обозначение Al) используют при исправлении дефектов литья. Деформируемые сплавы разделяют на нетермоупрочняемые (система легирования А1 — Мn марки АМц, Al—Mg марки АlМг) термоупрочняемые более сложной системы легирования (Al—Mg—Сu; Al—Zn—Mg; Al — Si—Mg). Все нетермоупрочняемые сплавы поставляют в отожженном состоянии и поэтому воздействие термическою цикла сварки не вызывает разупрочнения металла в зоне термического влияния.

При сварке термоупрочненных сплавов вследствие выпадения ннтерметаллидов под действием термического цикля сварки металл в зоне термического влияния разупрочняется. Поэтому применение сплавов этой группы для сварных конструкций нецелесообразно. Если после завершения сварки, возможно осуществить двойную термообработку (закалку и искусственное старение) для восстановлении исходных свойств металла в разупрочненном металле зоны термического влияния, применение их для сварных конструкций целесообразно. Эффект естественного старения недостаточен для полного восстановления исходных свойств металла в этой зоне.

Трудности сварки алюминия и его сплавов следующие.

1. Наличие и возможность образования тугоплавкою окисла А12О3 (Тпл — 2050°С) с плотностью больше, чем у алюминия, затрудняет сплавление кромок соединении и способствует загрязнению металла шва частичками этой пленки. Перед сваркой для удаления пленки следует очищать поверхности кромок и прилегающего основного металла и особенно тщательно поверхность присадочного металла (в связи с большой поверхностью и относительно малым объемом), травлением или механическим путем.

Окисную пленку, образующуюся при сварке, удаляют либо катодным распылением, либо применяя флюсы, которые обеспечивают ее растворение пли разрушение с переводом в летучее соединение. Так, например, при использовании флюсов состава 50% КС1; 15% NaCI; 35% Na3 АIF6, происходит разрушение А12О3 по реакции

А12О3 + 6KCI = 2AICl3 + ЗК20

и растворение А12О3 в криолите Na3АIF6, с образованием легкоплавкого шлака (NaCI снижает температуру плавления криолита). Криолит не только растворяет А12О3, но, изменяя поверхностное натяжение металла, способствует образованию мелкокапельного переноса электродного металла. Остатки флюса и шлака (едкие щелочи) способствуют коррозии алюминия. Поэтому при применении флюсов и покрытых электродов после сварки необходимо смывать остатки флюса и шлаки горячей водой.

2. Резкое падение прочности при высоких температурах может привести к разрушению (проваливанию) твердого металла нерасплавившейся части кромок под действием веса сварочной ванны. В связи с высокой жидкотекучестью алюминий может вытекать черезкорень шва. Размеры сварочной ванны трудно контролировать, так как алюминий при нагреве практически не меняет своего цвета. Для предотвращения провалов или прожогов при однослойной сварке или сварке первых слоев многопроходных швов на большой погонной энергии необходимо применять формирующие подкладки из графита или стали.

3. В связи с большой величиной коэффициента линейного расширения и низким модулем упругости сплав имеет повышенную склонность к короблению. Поэтому необходимо прибегать к жесткому закреплению листов с помощью грузов, а также пневмо- или гидравлических прижимов на специальных стендах для сварки полотнищ и секций из этих сплавов. Ввиду высокой теплопроводности алюминия приспособления следует изготовлять из материалов с низкой теплопроводностью (легированные стали).

4. Необходима самая тщательная химическая очистка сварочной проволоки и механическая очистка и обезжиривание свариваемых кромок, так как сварку осложняет не только окисная пленка. В связи с резким повышением растворимости газов в нагретом металле и задержкой их в металле при его остывании возникает интенсивная пористость, обусловленная водородом, приводящая к снижению прочности и пластичности металла. Водород, растворенный в жидком металле, должен в количестве 90—95% своего объема выделиться из металла в момент его затвердевания. Этому препятствует пленка тугоплавких окислов и низкий коэффициент диффузии водорода в алюминии.

Поры образуются преимущественно в металле шва; часто наблюдают поры у линии сплавления в связи с диффузией водорода из основного металла под действием термического цикла сварки. Предварительный и сопутствующий подогрев до температуры 150— 250 0С при сварке толстого металла замедляет кристаллизацию металла сварочной ванны, способствуя более полному удалению газов и уменьшению пористости. Наибольшей склонностью к порам обладают сплавы типа AMr.

5. Вследствие высокой теплопроводности алюминия необходимо применение мощных источников теплоты. С этой точки ирония в ряде случаев желательны подогрев начальных участков шва до температуры 120—150 0С или применение предварительного и сопутствующего подогрева.

6. Металл шва склонен к возникновению трещин в связи с грубой столбчатой структурой металла шва и выделением но границам зерен легкоплавких эвтектик, а также развитием значительных усадочных напряжений в результате высокой литейной усадки алюминия (7%).

Легкоплавкая эвтектика на основе кремния (Тпл= 577 0С) приводит к появлению трещин, если содержание кремния невелико (до 0,5%); при содержании кремния свыше 4—5% образующаяся эвтектика «залечивает» трещины. При обычном содержании кремния (0,2—0,5%) в металл шва вводят железо (Fе > Si), что приводит к связыванию кремнии в тройное соединение Fе - Si—Al входящей в состав тугоплавкой перитектики. Это препятствует растворению кремния в жидком ликвате.

При сварке сплавов системы Al –Zn - Mr возможно замедленное разрушение — образование холодных трещин через некоторое время после сварки, обусловленное действием сварочных напряжений первого рода и выпадением и коагуляцией интерметаллидов.

Алюминии и его сплавы можно сваривать многими способами дуговой сварки, угольным электродом, металлическим покрытым электродом, плавящимся электродом но слою флюса, вольфрамовым и плавящимся электродом в среде инертных защитных газов и электрошлаковой сваркой. Наиболее важное значение в настоящее время имеет ручная и механизированная сварка в инертных газах.

В среде инертных газов сварку выполняют неплавящимся (вольфрамовым) и плавящимся электродами. Вольфрамовые электроды лантанированные или иттрированные. Инертные газы аргон 1-го и 2-го сортов по ГОСТ 10157-73, гелий повышенной чистоты и смесь аргона с гелием. Сварка вольфрамовым электродом диаметром 2—6 мм целесообразна для металла толщиной до 12 мм. Присадочный металл выбирают в зависимости от марки сплава: для технического алюминия — проволоку марок АО, АД или АК, для сплавов типа AM г — проволоки той же марки, но с увеличенным (на 1—1,5%) содержанием магния для компенсации его угара. Диаметр присадочных прополок 2—5 мм.

Ручную аргонодуговую сварку вольфрамовым электродом ведут на переменном токе на установках типа УДГ-300, УДГ-500, при расходе аргона 6—15 л/мин. Сварку можно выполнять не только в аргоне, но и в гелии при расходе гелия в 1,8—2,2 раза выше, чем аргона. Напряжение дуги при сварке в аргоне 15—20 В, при сварке в гелии 25-30 В (Табл.)

При толщине листов до 3 мм сварку можно вести за один проход на подкладке, металл толщиной 4-6 мм можно сваривать без скоса кромок за два прохода с двух сторон. При толщине металла свыше 6 мм необходима Y-образная разделка и увеличение числа проходов до четырех (  = 8 - 15 мм). Возможна также Х-образная разделка. Сварка вольфрамовым электродом легко механизируется установкой горелки на каретку или механизированной подачей присадочной проволоки, как это сделано в специализированном автомате дли сварки вольфрамовым электродом типа АДСВ-2.

= 8 - 15 мм). Возможна также Х-образная разделка. Сварка вольфрамовым электродом легко механизируется установкой горелки на каретку или механизированной подачей присадочной проволоки, как это сделано в специализированном автомате дли сварки вольфрамовым электродом типа АДСВ-2.

Таблица Режимы сварки алюминия

| Толщина металла, мм | Диаметр, мм | Сила тока, А | ||

| Вольфрам. эл., мм | Присадочной пр., мм | В аргоне | В гелии | |

| 1-2 3-5 4-6 6-10 11-15 | 1-2 2-3 3-4 | 50-70 100-130 160-180 220-300 280-360 | 30-40 60-90 110-130 160-240 220-300 |

Производительность сварки вольфрамовым электродом можно повысить в 3—5 раз, если использовать трехфазную дугу. Это повышает мощность источника и позволяет за одни проход (на подкладке) сваривать металл толщиной до 30 мм.

Совокупность трех дуг — двух зависимых (горящих между электродами и изделием) и одной независимой (горящей между вольфрамовыми электродами) позволяет нагревать металл непрерывно, так как постоянно существует одна из разновидностей дуг. При ручной сварке» металла толщиной 5-6 мм используют вольфрамовые электроды диаметром 1,5—3 мм. Сила сварочного тока Iсв = 40dw; диаметр присадочной проволоки 2—3 мм; скорость сварки 8—12 м/ч.

Процесс легко механизируется; для этого вида сварки существует специализированный автомат АДТГ-600. Толщина свариваемого за один проход металла 8- 30 мм, диаметр вольфрамовых электродов 8—10 мм; сила сварочного тока Iсв = (60-65)dw : диаметр присадочной проволоки 2—2,5 мм; скорость сварки от 30 м/ч (  == 8 мм) до 4м/ч (

== 8 мм) до 4м/ч (  = 30 мм). Сварка вольфрамовым электродом позволяет получить соединения наиболее высокого качества.

= 30 мм). Сварка вольфрамовым электродом позволяет получить соединения наиболее высокого качества.

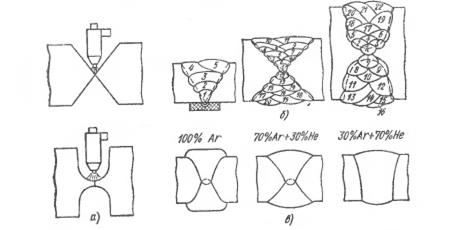

Сварка плавящимся электродом возможна в чистом аргоне, либо всмеси из аргона и гелия (до 70% Не) па постоянном токе обратной полярности проволокой диаметром 1,5—2,5 мм . Разделка кромок V-образная и Х-образная с углом раскрытия 70—900, либо рюмкообразная с углом раскрытия 300; притупление 6 мм. Такое раскрытие кромок необходимо для размещения в разделке наконечника горелки (рис.). Порядок заполнения разделки показан на рис. Б. Угловые швы свариваются проволокой диаметром 1,5—2 мм при силе сварочного тока 200—300 А, напряжении дуги 16—24 В, расходе аргона до 15 л/мин.

Скорость сварки определяется сечением шва и может достигать 30—40 м/ч. Хотя для сварки используют стандартное оборудование, необходимо обеспечить скорость подачи проволоки до 400 м/ч. При использовании газовой смеси из 30% Аг и 70% не удается за один проход (на подкладке) сваривать металл толщиной до 16 мм, за два прохода — до 30 мм, так как при этом составе смеси увеличивается и ширина и глубина провара. В этом случае форма шва приобретает более благоприятную форму (рис. 1 в).

Механизированная сварка плавящимся электродом может быть выполнена с использованием фторидно-хлоридных флюсов марок AН-A1 и АН-А4. Флюс марки АН-А1 используют для сварки технического алюминия, флюс марки АН-А4, не содержащий NaCI, — для алюминиево-магниевых сплавов. Для сплавов этого типа наличие NaCI во флюсе недопустимо, так как за счет магния и алюминия из флюса восстанавливается натрий; он попадает в шов, а результате в металле возникает пористость и снижается пластичность.

Рис.1 Сварка толстолистовых алюминиевых сплавов плавящимся электродом

Механизированную сварку листов ведут по слою флюса, так как даже нерасплавленный флюс обладает большой электропроводностью, шунтирует дугу нарушает стабильность процесса. Толщина и ширина слоя насыпаемого флюса зависят от толщины свариваемого металла (обычно 10—16 мм). Возможна сварка одиночным и сдвоенным электродом па постоянном токе обратной полярности. С обратной стороны шва для предотвращения протеков жидкого металла необходима стальная формирующая подкладка.

Из- за малой жесткости проволоки, колебания ее конца отклонения от оси шва могут привести к непроварам. В этом случае более благоприятные результаты дает сварка сдвоенным электродом, так как увеличиваются размеры сварочной ванны и время пребывания металла в жидком состоянии, а следовательно, улучшается дегазация и уменьшается пористость. Автоматы типа ТС-17МА, приспособленные для сварки алюминия, имеют дозаторы флюса и водоохлаждаемые мундштуки. В последние годы разработаны флюсы, при использовании которых дуга горит под слоем флюса.

Ручную дуговую сварку покрытыми электродами применяют при толщине металла свыше 4 мм, сварку ведут на постоянном токе обратной полярности, как правило, без поперечных колебаний.

При сварке технически чистою алюминии и сплавов АМц, металлический стержень электрода изготовляют из проволок состава, близкого к составу основного металла. Для сплавов типа АМг следует применить проволоку с повышенным содержанием магния (1,5—2%) для компенсации его угара при сварке. Основу покрытия электродов составляют криолит, хлористые и фтористые соли натрия и калия.

При толщине металла свыше 10 мм необходима V-образная разделка кромок с углом раскрытия 60, 0 и притуплением 1-2 мм. При сварке алюминия необходим предварительный подогрев металла до температуры 100—200 0С (особенно в начале шва). Диаметр электродов 4—8 мм; сила сварочного тока Iсв = (45-55)dэ.

Ручную дуговую сварку угольным электродом используют только для неответственных конструкций (и основном для алюминия). Сварочный ток примой полярности. Диаметр угольного электрода dy = 10-20 мм; сила сварочного тока Iсв = (20-25)d; напряжение 25- З5В. Присадочный пруток из алюминия марки А1 или сплава марки АК5 (с кремнием, уменьшающим опасность кристаллизационных трещин) диаметром 2 -5 мм. На присадочный пруток предварительно наносят слой флюса многократным окунанием прутка и водный раствор флюса подходящего состава (смеси фторидно-хлоридпых солей).

Тема 2.8 Технология сварки меди и её сплавов. Характеристика меди и её сплавов. Металлургические особенности сварки. Выбор способов сварки. Сварочные материалы. Особенности технологии сварки.

Дата добавления: 2015-10-13; просмотров: 971;