Шаблоны и примеры замера различных деталей

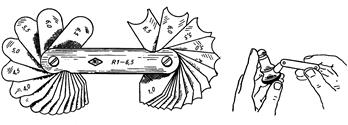

Шаблоны радиусные (радиусомеры) ГОСТ 4126 — 82 (рис. 9.22) представляют собой набор стальных пластинок с закруглением по определенному радиусу (отмеченному на пластинках) концами. Данный радиусомер имеет комплект пластин для замера радиусов от 1 до 6,5 мм. Промышленность располагает радиусомерами и большего размера.

При выполнении эскизов деталей с натуры, при измерении скруглений, например, галтелей, на деталях подбирают шаблон-пластинку таким образом, чтобы при стыковке ее с замеряемым закруглением детали не было бы щелей и зазоров. Скругления на пластинке и детали должны совпадать. После этого остается прочесть на пластинке указанный радиус, его величину.

Рис. 9.22.

Радиусные шаблоны (радиусомеры)

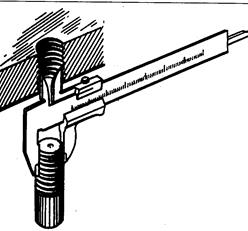

Измерение цилиндрических резьб. Резьбомеры (рис. 9.23) — инструменты для измерения и проверки правильности резьбы. Простейший резьбомер состоит из набора плоских шаблонов (тонких стальных пластинок), измерительная часть которых представляет собой профиль стандартной резьбы определенного шага или числа ниток на дюйм (для подсчета шага). Резьбомеры изготавливаются двух типов: М 60o — для метрической резьбы и Д 55o — для дюймовой и трубной резьбы. На каждом шаблоне резьбомера указан размер шага в миллиметрах или число ниток на дюйм.

Для измерения шага резьбы резьбомером подбирают шаблон-пластинку (гребенку) (рис. 9.23 и рис. 9.24), зубцы которой совмещаются с впадинами измеряемой резьбы. Затем читают указанный на пластинке шаг или число ниток на дюйм. Для определения шага резьбы по дюймовому резьбомеру необходимо дюйм (25,4 мм) разделить на указанное на шаблоне количество ниток.

Рис. 9.23.

Резьбовые шаблоны (резьбомеры)

Рис. 9.24.

Измерение шага резьбы: а - измерительной линейкой; б - резьбомером

Наружный диаметр резьбы d на стержне или внутренний диаметр резьбы D1 в отверстии измеряют штангенциркулем. При этом мерительные губки штангенциркуля располагают в осевой диаметральной плоскости (с торца стержня или отверстия) (рис. 9.25). Затем, основываясь на полученных данных, по таблицам стандартных резьб подбирают точное значение резьбы.

Рис. 9.25.

Замер штангенциркулем внутреннего и наружного диаметров резьбы

Резьбовые шаблоны служат для контроля ходовых резьб. На производстве широко используют шаблоны для проверки профиля прямоугольных, трапецеидальных (рис. 9.26) и упорных резьб.

Рис. 9.26.

Проверка шаблоном профиля трапецеидальной резьбы

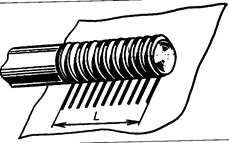

При отсутствии резьбомера шаг резьбы (или число ниток на дюйм) можно определить при помощи оттиска на бумаге. Для этого резьбовую часть детали прижимают к листу чистой бумаги с целью получения на ней оттисков (отпечатков) ниток резьбы, то есть нескольких шагов (желательно не меньше 10) (рис. 9.27). Затем по оттиску измеряют расстояние L между крайними, достаточно четкими рисками (отпечатками), — это измерение должно быть выполнено аккуратно, с точностью не ниже 0,25 мм. Сосчитав число шагов и на длине L по числу промежутков (при этом надо помнить, что и на единицу меньше числа рисок), определяем шаг резьбы: Р = L/(n - 1)

Рис. 9.27.

Определение шага резьбы по оттиску

Пример. Оттиск дал 10 четких рисок (то есть 9 шагов) общей длиной 13,6 мм. Наружный диаметр резьбы при измерении 14 мм. Определить резьбу.

На основании приведенной выше формулы находим шаг резьбы: Р = 13,6: 9 = 1,51 мм. По таблице стандартных резьб определяем точное значение резьбы: «Резьба М 14 х 1,5», то есть метрическая резьба 2-го ряда с диаметром 14 мм и мелким шагом 1,5 мм.

Определить резьбу в отверстиях этим способом можно только при достаточно больших диаметрах отверстия. Вообще же резьбу в отверстии удобнее замерить по тем деталям, которые ввинчиваются в данное отверстие и, следовательно, имеют ту же резьбу.

На практике определение резьбы описанным способом облегчается тем, что для наиболее употребительных диаметров шаги метрических резьб выражаются или целым числом миллиметров, или числом, кратным 0,5 мм или 0,25 мм. Диаметры метрических резьб, начиная с 6 мм, всегда измеряются целым числом миллиметров. У трубных (дюймовых) резьб диаметр и шаг могут быть с достаточным приближением выражены только в тысячных долях миллиметра, но количество ниток на дюйм всегда выражается целым числом.

При измерении метрической и дюймовой резьб может оказаться, что шаблоны-гребенки не укладываются между витками резьбы того или иного изделия, а замеряемый диаметр (наружный или внутренний), даже с грубой прикидкой на изношенность, не соответствует установленным стандартом размерам. Такое несоответствие шага и диаметра стандарту указывает на наличие у данного изделия специальной (нестандартной) резьбы. В этом случае на эскизе или чертеже должны быть обозначены шаг резьбы Р, замеренный вышеприведенным или другим способом с достаточной точностью, наружный d (или D) и внутренний d1 (или D1) диаметры, общие для болта и гайки.

Измерение элементов зубчатых колес. При выполнении эскиза или чертежа цилиндрического зубчатого колеса с натуры поступают следующим образом:

Рис. 9.28.

Определение диаметра окружности выступов зубчатого колеса

1) штангенциркулем замеряют диаметр окружности вершин зубьев dα (рис. 9.28) и подсчитывают их количество зубьев z;

2) определяют модуль по формуле: m = dα /(z + 2).

После расчета по формуле найденная величина модуля должна быть уточне на с помощью таблицы стандартных модулей (ГОСТ 9563 — 60) (см. табл. 8.1);

3) подсчитывают диаметр делительной окружности по формуле: dд = m х z;

4) подсчитывают размер диаметра окружности впадин по формуле:

dв = dд-2,5т;

5) в заключение остается произвести обмер тех элементов зубчатого колеса, которые не определяются расчетами, записать их данные и заполнить таблицу параметров.

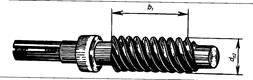

Измерение элементов червяка и червячного колеса. При вычерчивании червяка и червячного колеса с натуры можно порекомендовать следующую последовательность действий:

1) измеряют вдоль оси участок червяка b1 (рис. 9.29);

Рис. 9.29.

Измерение элементов червяка

2),подсчитывают число зубьев n, приходящихся на длину b1;

3) определяют величину осевого шага по формуле: р = b1/(n — 1);

4) подсчитывают осевой модуль по формуле m = р/π;

5) находят величину окружного модуля mo червячного колеса.

Для этого определяют число зубьев колеса z2 и измеряют наименьший диаметр вершин зубьев dα2. Теперь подсчитывают значение окружного модуля по формуле m = dα2/(z2 + 2).

По таблице стандартных модулей находят модуль, значение которого близко к расчетному, и принимают его. Очевидно, что для одной сопряженной пары «червяк — червячное колесо» значение модулей одинаково.

Остальные параметры и размеры элементов червяка и червячного колеса, необходимые для выполнения эскиза, определяются обмерами деталей и подсчетами по стандартным таблицам.

Дата добавления: 2015-09-07; просмотров: 3814;