Неразрушающий контроль и испытании деталей на растяжение

Неразрушающий контроль заготовок, деталей и конструкций при изготовлении и эксплуатации машин и сооружений имеет большое значение для определения их качественного состояния и позволяет, кроме обнаружения различных дефектов, устанавливать структуру металла, толщину защитных покрытий и т. д.

Методы неразрушающего контроля не требует изготовления контрольных образцов, разрушения или разборки объекта (материала, полуфабриката, готового изделия) и дают возможность организовать проверку каждой единицы выпускаемой продукции. Эти методы основаны на введении в объект электромагнитных и ультразвуковых полей, флюоресцирующих и других жидкостей.

Неразрушающий контроль объектов с целью выявления дефектов называется дефектоскопией. Приборы для выявления дефектов (трещин, расслоений и т. д.) в материалах и изделиях методами неразрушающего контроля называются дефектоскопами.

Распространенными дефектами в отливках являются литейные трещины, газовые и шлаковые раковины, неметаллические включения, плены. В поковках, штамповках, прокате — расслоения металла, трещины, закаты, волосовины. В сварных соединениях — трещины, непровары, раковины и пористости. При термической обработке деталей возникают закалочные трещины, при шлифовании — шлифовочные.

В процессе эксплуатации в деталях машин возникают усталостные трещины, которые развиваются незаметно и приводят к изюмам деталей.

Методы неразрушающего контроля в зависимости от физического явления, положенного в их основу, разделены на виды:

магнитный, акустический, радиационный, проникающими веществами, вихретоковый и др.

Магнитопорошковая дефектоскопия и другие методы магнитного контроля.Этот метод основан на притяжении частиц магнитного (железного) порошка в местах выхода на поверхность контролируемого объекта магнитного потока, связанногос наличием нарушений сплошности. Силовые линии магнитного поля, протекая через ферромагнитные объекты, искажаются при встрече с каким- либо дефектом, стремясь обогнуть его. Происходит вспучивание магнитных силовых линий, создается поле магнитного расссеяния. Это явление происходит в результате неоднородности магнитного

поля, так как любой дефект приводит к ухудшению магнитной проницаемости данного участка объекта, противодействуя магнитному потоку.

При наличии дефекта на поверхности объекта силовые линии образуют местные магнитные поля рассеяния и создаются локальные магнитные полюса соответственно

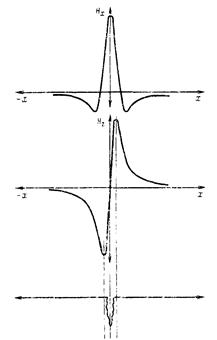

положительного и отрицательного знаков и определяют таким образом месторасположение дефекта. Прохождение силовых линий через трещину характеризуется видом продольной и перпендикулярной составляющих напряженности магнитного поля в области трещины (рис.16). Продольная составляющая по отношению к поверхности предмета имеет наибольшее значение в центре трещины, перпендикулярная — в местах, несколько удаленных от краев трещины, и проходит через нуль в ее центр.

Дефекты, резко выраженные или расположенные в поперечном направлении по отношению к магнитному потоку (например, поперечные трещины),

Рис. 4. Продольная Нх и перпендикулярная Нz составляющие

напряженности магнитного поля в области трещины

оказывают большое сопротивление потоку и создают интенсивные магнитные поля рассеяния, что позволяет выявлять эти дефекты.

При магнитопорошковой дефектоскопии для обнаружения дефектов в намагниченном объекте используют мелкодисперсный ферромагнитный порошок. Частицы порошка вовлекаются в сферу действия магнитных полюсов и располагаются в виде валика по форме трещины.

Существуют сухой и мокрый способы нанесения порошка. Обычно при контроле необработанных и грубообработанных поверхностей применяют сухой магнитный порошок. Для лучшей видимости трещин в темной поверхности порошок окрашивают иногда в серый цвет (добавляют сухую окись цинка или двуокись титана). При осмотре контролируемой поверхности в ультрафиолетовом излучении используют люминесцентный магнитный порошок в котором частицы ферромагнитного порошка покрыты пленкой люминофора. Для контроля деталей, у которых поверхность обработана по высокому классу шероховатость применяют магнитную суспензию порошка на жидкой основе (масло, керосин, смесь масла с керосином и др.).

Объект намагничивается с помощью электромагнитного поля, возникающего в соленоиде или электромагните при прохождении постоянного или переменного тока (способ продольного или полюсного намагничивания) или пропусканием тока через объект или проводник, который охватывается деталью (способ поперечного или циркулярного намагничивания). В первом случае выявляются поперечные трещины, во втором - продольные. При одновременном осуществлении продольного и поперечного намагничивания появляется результирующее (комбинированное) магнитное поле, позволяющее обнаруживать трещины разной ориентации. При пропускании импульсного тока, при любом способе намагничивания, возникает импульсное магнитное поле.

Способы дефектоскопирования различают по роду тока. При использовании постоянного тока в объекте возникают явления остаточной намагниченности, которые не исчезают, например, после удаления источника намагничивания (например, соленоида). Испытания протекают в остаточном поле.

При переменном токе магнитное поле действует только тогда, когда контролируемый объект находится непосредственно в зоне действия источника намагничивания. Такое поле называется приложенным магнитным полем. В этом случае силовые линии оттесняются ближе к поверхности, и поверхностные дефекты обнаруживаются лучше. Однако и при постоянном токе, когда силовые магнитные линии распределяются равномерно по сечению объекта, остаточная намагниченность способствует выявлению поверхностных трещин, особенно в закаленных деталях.

Технологическая последовательность дефектоскопирования магнитопорошковым методом: очистка объекта, намагничивание с помощью дефектоскопных устройств, нанесение жидкой суспензии или сухого железного порошка на намагниченный участок контролируемой поверхности, осмотр, размагничивание объекта только переменным током. Магнитный неразрушающий контроль включает в себя магнитографический метод дефектоскопии, заключающийся в наложения на поверхность намагниченного объекта ферромагнитной пленки, где остается «отпечаток» дефектов, и магнитоферрозондовый метод, который использует преобразование характеристик магнитных полей дефектов в электрические сигнал с помощью феррозондов — индукторов с намагничивающими и приемными катушками.

Электромагнитный вид неразрушающего контроля осуществляется в дефектоскопии методом наведения вихревых токов. Вихревые токи (токи Фуко) — это замкнутые токи в проводящем материале, индуктированные изменяющимся магнитным полем. Они возбуждаются в контролируемом объекте специальными преобразователями, состоящими из катушек индуктивности. Катушка, будучи запитана переменным током высокой частоты, создает переменное магнитное поле, которое наводит в поверхностном слое объекта вихревые токи. Магнитное поле вихревых токов обратной связью воздействует на катушку, вызывая на ее выводах изменение напряжения или сопротивления и дает таким образом, сигнал о состоянии поверхностного слоя объекта.

Ультразвуковая дефектоскопия.Данный метод относится к акустическому виду неразрушающего контроля. Наиболее распространен эхо-метод. Эхо-метод основан на свойстве ультразвуковых колебаний при распространении их в объекте отражаться от находящихся в нем дефектов (трещин, раковин, расслоений, неметаллических включений, газовых пор и т. д.). Колебания, достигающие противоположной стороны объекта, отражаются от его «дна». Реже применяют метод прошедшего излучения (теневой), когда с другой стороны объекта регистрируется уменьшение интенсивности пучка колебаний, падающего на дефект.

При ультразвуковой дефектоскопии металлических объектов используются звуковые волны частотой колебаний 0,5—10 МГц.

Введение ультразвука в объект осуществляется с помощью элементов, которые обладают способностью преобразовывать подводимое к ним электрическое напряжение в механические колебания, и наоборот. Такое свойство называется пьезоэлектрическим эффектом, а сами элементы называются пьезоэлементами. Если подвести напряжение высокой частоты к пьезоэлементной пластинке, то она начнет колебаться с частотой подведенного напряжения и передавать в объект направленный пучок упругих колебаний этой же частоты.

В дефектоскопии применяются пьезокерамические пластинки из титана бария, покрытые тонким слоем серебра для подведения напряжения к пластинке. Чтобы использовать пьезоэлектрические свойства пластинки в практических условиях, она помещается в специальном выносном излучающем блоке, называемом искателем или щупом, который своим присоединительным проводом подключается к источнику электрических импульсов, находящемуся в дефектоскопе.

Искатель, приложенный к объекту и получивший электрический импульс, преобразует его в звуковой удар, который посылает в объект. Получив отражение звука, искатель превращает его обратно в электрическое напряжение, которое после усиления и выпрямления подводится к электронно-лучевой трубке дефектоскопа и фиксируется на осциллограмме.

При введении звуковых колебаний в объект между искателем и объектом должен быть хороший акустический контакт, что осуществляется смазыванием контактирующихся поверхностей маслом, глицерином, водой и т.п., так как даже самая тонкая прослойка воздуха препятствует проникновению звуковых волн.

Применяют магнитные контактные жидкости — (коллоидные растворы магнитных частиц в керосине), удерживаемые на рабочей поверхности искателя магнитным полем встроенного в искатель магнита.

Дефектоскопия с помощью радиационного контроля.Радиационный неразрушающий контроль включает методы дефектоскопии с использованием рентгеновских и гамма-лучей. Дефекты выявляют путем просвечивания объектов проникающими лучами. Такая дефектоскопия широко распространена для обнаружения внутренних пороков литых и сварных изделий.

Рентгено - и гамма- дефектоскопия осуществляется радиографическим (фотографическим) и радиоскопическим (визуальным) способами. При радиографии используется рентгеновская пленка, которая при проявления чернеет пропорционально количеству лучистой энергии, попадающей на разные участки. Радиоскопический способ основан на применении флюоресцирующего экрана, на который проецируется изображение, дающее представление о степени ионизирующего излучения.

Институтом электросварки им. Е. О. Патона предложен электрорентгенографический способ дефектоскопического контроля. Отличие этого способа от рентгенографического заключается в том, что вместо рентгеновской пленки (галоидно - серебряной) используется заряженная в поле коронного разряда селеновая пластинка, на которой под действием излучения образуется скрытое электростатическое изображение. Это изображение проявляется с помощью специального пылевого проявителя, а затем переносится на обычную бумагу и закрепляется в парах органического растворителя.Селеновую пластинку используют многократно.

В вагоностроительной промышленности применяют рентгеновские и гамма методы. Этими методами просвечивают сварные швы котлов, цистерн, а также воздушные запасные резервуары автотормозов. Источник лучей помещается снаружи или внутри резервуара. Кассеты с рентгеновской пленкой устанавливают с противоположной стороны. Для определения чувствительности пленки и выявления глубины дефектов применяется дефектомер пластинка с пятью или шестью канавками различной глубины от 1 до 20% толщины просвечиваемого металла. Ставят дефектомер рядом со швом со стороны источника облучения. Сравнением степени потемнения пленки в месте дефекта и канавках дефектомера определяют глубину дефекта.

Методы дефектоскопии с помощью проникающих веществ.Эти методы применяют для выявления поверхностных дефектов. Они позволяют контролировать объекты из немагнитных материалов и пластмасс. Сущность люминесцентного метода состоит в нанесении на поверхность люминесцирующей жидкости, проникающей в полости дефектов, и в последующем облучении ультрафиолетовыми лучами. Цветной метод сходен с люминесцентным и заключается в заполнении трещин и пор красящей жидкостью и извлечением ее оттуда проявляющей белой краской.

Жидкими люминофорами являются все минеральные масла, керосин, бензин. Употребляемые в смеси или с другими добавками (антрацен. этиловый спирт, эмульгатор), они называются проникающими индикаторными жидкостями. Наиболее распространены следующие индикаторные жидкости: 85% керосина и 15% трансформаторского масла; 75% керосина и 25% автола.

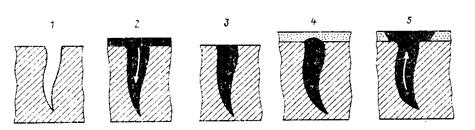

Схема. подготовки поверхности перед облучением представлена на рис. 4.18. Вначале деталь 1 обезжиривают. Затем на ее поверхность наносят кистями или погружением люминесцирующую жидкость 2 и удаляют излишки 3. После просушивания в струе теплого воздуха или в опилках поверхность покрывают тонким слоем адсорбирующего вещества 4(окисью магния, тальком, селикагелем), которое над трещиной смачивается оставшейся в ней жидкостью 5 и флюоресцирует над чей. Излишки порошка перед просвечиванием сдувают. Детали облучают в затемненной кабине, оборудованной ультрафиолетовым излучателем (ртутно-кварцевые лампы). При этом должно наблюдаться свечение дефекта на поверхности от голубого до голубовато-желтого цвета в зависимости от состава индикаторной жидкости.

Цветной метод не требует сложной аппаратуры. Чувствительность его выше люминесцентного. Наиболее простой состав красящего раствора: 80% керосина, 20% скипидара на 15 г на 1 л смеси темно-красного красителя. Проявителем является суспензия каолина или мела в ацетоне.

Рис.5. Схема подготовки поверхности

Испытание деталей на растяжение.Ответственные детали вагонов подвергают испытанию на растяжение и дефектоскопированию. Испытанию на растяжение при изготовлении вновь и при плановых видах ремонта подлежат: детали центрального рессорного подвешивания тележек пассажирских вагонов, в том числе люлечные подвески тележек ЦМВ, подвески в сборе (тяги, серьги, валики) тележек КВЗ-5 и КВЗ-ЦНИИ, цапфы опорных балок; тормозные траверсы и триангелы тележек пассажирских и грузовых вагонов и тормозные тяги (все эти изделия испытывают также и после ремонта сваркой); стяжные болты поглощающих аппаратов автосцепки (при приварке новых частей при плановых видах ремонта в случаях полной разборки аппарата).

Испытания проводят на специальных стендах, оборудованных гидравлическими или пневматическими прессами. Перед постановкой на стенд детали тщательно очищают от грязи и ржавчины.

Испытание на растяжение производится нагрузкой из расчета 157 МПа в наиболее слабом сечении детали. допускается испытывать детали в комплекте или несколько одновременных деталей совместно деталь оставляют под нагрузкой в течение времени, необходимого для осмотра. При этом осторожно обстукивают молотком места около сварных швов. На детали, выдержавшие испытание, наносят соответствующие клейма. Детали, испытанные на растяжение (кроме тормозных траверс и триангелей), хвостовиков корпусов автосцепки, тяговые хомуты, клинья и валики тяговых хомутов, маятниковые подвески, концы валов подвесок в якорей электрических машин, стопорные планки роликовых букс подвергают магнитопорошковой дефектоскопии.

Кроме того, магнитопорошковую дефектоскопию применяют при контроле места сварки упорной штанги сливных приборов, подвески и валики подвесок тормозных башмаков. коренные листы подвесных рессор при ремонте со снятием хомута, определенные зоны боковой рамы и надрессорной балки тележек грузовых вагонов, детали редукторов карданных приводов подвагонных электрогенераторов, колесные пары и детали роликовых подшипников.

Дата добавления: 2015-10-09; просмотров: 36254;