Приемка вагонов.

Лекция 4.

Тема: Подготовка вагонов к ремонту.

} Цель:Ознакомление с видами ремонтов, очистка иметоды подготовки вагонов.

}

} Рекомендуемая литература:

Технология ремонта вагонов. Нурмамбетов С.М., Кибитова Р.К. уч.пособие, Алматы 2012.

2.Технолгия производства и ремонта вагонов. Мотовилов К.Е, «Маршрут» 2003 г.

3.Технология ремонта вагонов. Быков Б.В., «Желдориздат»,2001 г.

Конструкция, техническое обслуживание и ремонт пассажирских вагонов. Быков Б.В., Москва,УМЦ, 2011 г.

План:

Технология приемки вагонов в ремонт.

Механизмы и оборудование используемые при подготовке вагонов

Методы неразрушающего контроля.

Контрольные вопросы:

Выявление неисправностей путем внешнего осмотра.

На какие основные части составляются ведомости

Что указывается в технологическом паспорте.

Что значит составить опись вагона.

Кака производиться очистка вагона.

Поготовка под окрашивание.

Методы очистки поверхностей.

Какие моющие средства и препараты применяются.

Приемка вагонов.

При приемке вагонов на заводе проверяют наличие, комплектность и техническое состояние его составных частей. На основании внешнего осмотра составляют приемо-сдаточный акт.

Ведомости ремонта на пассажирские вагоны составляют на следующие основные части и работы: тележки, автосцепное устройство и упругие площадки, автотормоз, отопление и водопровод, мебель, окна, двери, кузов и рама, холодильное оборудование, установки кондиционирования воздуха, электрооборудование, вентиляция, электрическое отопление, окрасочные работы внутри и снаружи вагона и др.

Одновременно составляют технологический паспорт ремонта вагона, в котором указывают тип и характеристику вагона, вид ремонта, перечисляют основные технологические операции. По мере выполнения работ и прохождения вагона по ремонтным позициям проверяют качество работ и осуществляют приемку от исполнителей сначала производственным, затем контрольным мастером. Такой же паспорт составляют в депо.

Разрабатываются методики описи вагонов специалистами технологами и обработки полученных данных на ЭВМ. При обработке описи вагонов на ЭВМ вагоноремонтные предприятия могут получить объем необходимой информации для опережающей подготовки производства, оценки трудоемкости ремонта, расстановки вагонов (грузовых) по типам и попарно на специализированные пути в парке ожидания для исключения ежедневных непроизводительных маневровых работ, требующих переработки всего массива неисправных вагонов, находящихся на предприятии.

Очистка от загрязнений и подготовка поверхности под нанесение защитных покрытий.Впроцессе изготовления, эксплуатации и ремонта машин, вагонов и других изделий производится очистка деталей и сборочных единиц для обеспечения качества и надежности изделий и соблюдения соответствующих технологических, эстетических и санитарно-гигиенических требований.

Многостадийная очистка вагона важный элемент производственной культуры каждого вагоноремонтного предприятия. Она обеспечивает на производственных участках вагоноремонтных предприятий нормальные условия труда на уровне современных санитарно - гигиенических требований и создает положительный психофизиологический настрой. Без надлежащей очистки нельзя качественно осмотреть детали выявить повреждения или определить степень износа, установить возможность восстановления деталей или необходимость их замены.

Очистка поверхности — это удаление вредных или нежелательных наслоений (загрязнений), различных по своей природе и свойствам.

Устраняя коррозионные наслоения, она предотвращает дальнейшее развитие коррозии и создает условия для качественного восстановления защитных покрытий. Предохраняет лакокрасочные покрытия от преждевременного старения. Воссоздает эстетические и гигиенические качества поверхности.

При подготовке металлических поверхностей под нанесение покрытий могут быть проведены дополнительные работы для получения заданной шероховатости. При этом поверхности следует обязательно обезжиривать, а при необходимости и подвергать травлению для обеспечения прочной адгезии (прилипаемости) покрытия. Обезжиривание заключается в удалении с поверхности остатков жиров, смазок, охлаждающих эмульсий и полировочных паст за счет разрушения их адгезионных связей. Процесс обезжиривания производят органическими растворителями или в водных щелочных растворах. Травление металла выполняют при осаждении гальванических покрытий, когда необходимо удалить окисные пленки. Этот процесс осуществляют в слабых кислотных растворах. Легкое травление называется декапированием. Существуют составы для одновременного обезжиривания и травления.

Хорошее качество подготовки поверхности под окрашивание обеспечивается фосфатированием специальной обработкой металлических изделий фосфорной кислотой или растворами фосфатов марганца, железа, цинка или кадмия. В результате на поверхности металла создается неорганическая защитная пленка.

Подготовка деревянной поверхности зависит от вида покрытия, под которое она готовится. Перед нанесением лака или политуры сухую поверхность после столярной обработки зачищают шлифовальной шкуркой. Под масляные краски чистую поверхность можно не шлифовать. Темные пятна и полосы на деревянной поверхности осветляют смесью 20%-ного раствора перекиси водорода и 2%-ного раствора нашатырного спирта.

Выбор способа очистки зависит от вида загрязнений, степени воздействия очищающей среды на материал поверхности, размеров и формы изделий, наличия оборудования, санитарно-гигиенических и экономических требований и т. д.

При механическом методе очистки используют средства механического воздействия, а также силу струи сжатого воздуха, воды, пара:

очистку вручную выполняют различными скребками, металлическими щетками, шлифовальными шкурками, ветошью и др.;

при механизированной очистке используют переносные пневматические или электрические машинки, иногда с гибкими валами, и стационарные шлифовально-полировальные станки, где рабочим инструментом являются металлические дисковые и торцовые щетки, шарошки, шлифовальные круги и иглофрезы. Для очистки от окалины крупных деталей используют цепи, закрепленные на вращающихся валах очистных машин;

дробеструйную (пневмоабразивную) очистку выполняют с помощью дробеструйных аппаратов. В этом случае поверхность обрабатывают металлической дробью или другими абразивными материалами. Для обработки применяют стальную или чугунную дробь с острыми гранями размером 0,8 - 2,5 мм в зависимости от диаметра насадки. Используют также металлический песок, измельченный гранит, зерна корунда, стеклянные шарики и др. Кроме того, иногда употребляют влажный кварцевый песок. Для этого в смесительную камеру аппарата подается вода, препятствующая образованию кварцевой пыли;

при дробеметной очистке металлическая дробь выбрасывается лопатками ротара. Дробеметный способ применяют для очистки от окалины поковок. Дробь упрочняет поверхностные слои металла;

гидроабразивную (гидропескоструйную) очистку производят струей воды с кварцевым песком с помощью специальных установок. Этот способ применяют главным образом для очистки крупных отливок от остатков формовочной земли, литейной корки и т. п.

Гидродинамическую очистку выполняют водой под давлением (5—15 МПа) с помощью брандспойтов или мониторных (гидромониторных) моечных машин.

Гидромонитор (водомет) — насосный агрегат для создания гидравлических струй и управления ими с помощью ствола со специальными насадками, создающими плоскую веерную или другой формы струю;

пароводоструйную очистку поверхности выполняют парогидравлической струей температурой 90—100 ос под давлением 0,5—2,0 МПа с помощью специальных установок. Применяется для удаления масляных и грязевых наслоений с крупногабаритных изделий. Иногда используется струя пара;

галтование (галтовка) — это грубая очистка во вращающихся барабанах небольших деталей путем соприкосновения их между собою и наполнителями (в том числе и абразивами). Сухое галтование применяют для грубой очистки отливок и штамповок в герметических барабанах, где удаляются остатки формовочной земли, окалина, ржавчина. Наполнителями служат металлические шары и бой шлифовальных кругов. Мокрое галтование выполняют в перфорированных вращающихся барабанах, которые погружаются в ванны с жидкостью. Мокрое галтование при подборе соответствующих реагентов (стальные и стеклянные шарики, фарфоровый бой, венская известь и др.) заменяет шлифование и полирование. Такой процесс называется подводным полированием, применяется на вагоностроительных и вагоноремонтных заводах;

при замене вращательного движения деталей и наполнителей в жидкостной среде колебательным движением (в специальных установках) происходит виброабразивная очистка, которая под влиянием вибрации придает жидкости текучесть и заполняет внутренние полости и отверстия деталей;

поверхности крупных деталей от ликвидов очищают абразивными кругами на шлифовальных станках или механизированным переносным инструментом и пневматическими зубилами. для получения гладкой поверхности, например под гальванические покрытия, детали шлифуют и полируют. Шлифование выполняют эластичными войлочными или фетровыми кругами с нанесением на их рабочие поверхности шлифовальных порошков, а для полирования используют мягкие эластичные круги из тонкошерстного войлока, сукна, фланели, бязи с применением полировальных паст.

Физико-химический метод основан на использовании активных моющих растворов. Метод осуществляется в струйных иногда в мониторных моечных машинах, в

выварочных и моечных ваннах, в ваннах с использованием ультразвука или электролита.

Струйные машины широко применяют для общей очистки изделий, иногда для обезжиривания. Они составляют 80—90% от всего моечного оборудования. Эти машины оснащены системой гидрантов (рамп), оборудованных струйными насадками (соплами).

Струйные машины бывают тупиковыми и проходными, одной многокамерными, одно- и двухзонными, с сушильными отсеками

и без них, универсальными и специализированными.

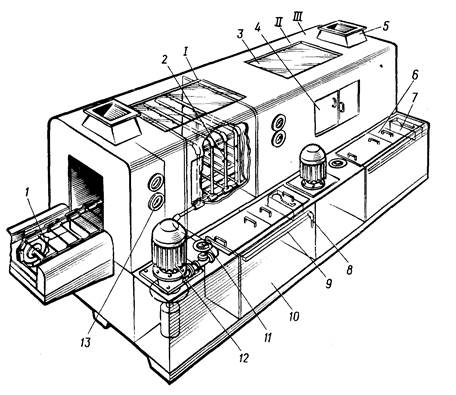

Универсальная двухкамерная моечная машина с сушильным отсеком показана на рис. 1. детали подаются на цепной конвейер 1 и последовательно перемещаются через моечную камеру 1, камеру ополаскивания II и сушильный отсек III, где обдуваются воздухом. Камеры мойки и ополаскивания разделены перегородкой. Внутри камер помещены гидранты 2 с неподвижными насадками, оборудованные одинаковыми системами подачи моющих жидкостей. Баки 10 для жидкостей закрыты съемными крышками б и разделены каждый на две части фильтрующими перегородками. Жидкости подаются насосами 12 в обмывочные гидранты, и после мойки и ополаскивания деталей стекают в эти же баки и, проходя через фильтрующие перегородки, снова засасываются насосами. Всасывающие патрубки насосов также снабжены фильтрами. В баках смонтированы поплавковые устройства 7 для поддержания постоянного уровня жидкости, а таюке переливные пороги 9 с трубой 8 для удаления грязи с поверхности.

Рис.1.Универсальная моечная машина

Для ручного регулирования подачи моющего раствора и водыпредусмотрены вентили 11.

На стенах и потолке корпуса машины имеются съемные прозрачные панели 3, вентиляционные трубы 5, Водонепроницаемые двери 4,щиты-панели 13 с термометрами и манометрами.

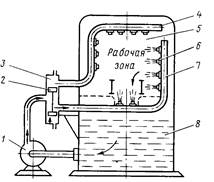

Схема машины с пульсирующими струями показана на рис. 2.Моющий раствор из бака 8 подается насосом 1 в гидранты 4 и 7 моечной камеры 5 через распределитель 3.

Рис. 2. Схема машины с пульсирующими струями.

Золотник 2 обеспечивает попеременную подачу раствора в гидранты. Вмоменты переключения золотника в системе трубопроводов возникают гидравлические удары, сопровождающиеся импульсным повышением давления. В результате из насадок 6раствор выбрасывается с большей силой. Специализированные струйные машины изготовляют для конкретного вида изделий.

Погружные моечные машины наиболее эффективны для очистки деталей и сборочных единиц сложной формы, в том числе и крупногабаритных. Эти машины позволяют использовать моющие растворы с большой концентрацией и при высокой температуре. Гидродинамическое воздействие жидкости достигается перемещением очищаемых деталей или принудительным перемешиванием жидкости. Применяются ванны с колеблющимися платформами (решетками), с перфорированными барабанами, вращающимися в очищающей среде, или с роторными устройствами, где изделия или корзины с деталями навешиваются на поворачивающуюся крестовину и последовательно окунаются в ванну.

Перемешивание моющего раствора осуществляется введением строго пара или сжатого воздуха. Существуют погружные установки, позволяющие производить очистку крупногабаритных сборочных единиц. ВНИИЖТом предложен волновой способ активации моющей жидкости. Сущность способа состоит в создании в ванне волновых ударов жидкости за счет покачивания размещенных вней лопастей.

Исследованиями, выполненными в Ленинградском институте инженеров железнодорожного транспорта (ЛИИЖТ), установлено, то способ многократного погружения является наиболее интенсивным и особенно эффективным при очистке внутренних полостей объекта, когда раствор, заполняя эти полости при неоднократном погружении и извлечении объекта, активно вымывает находящиеся там загрязнения.

Операции обезжиривания и травления проводят, как правило, погружным способом в ваннах с использованием соответствующих растворов и электролитов.

Ультразвук используется для удаления загрязнений с мелких деталей. Эффективность действия ультразвука основана на явлении акустической кавитации, т. е. образовании в жидкости микроскопических пузырьков воздуха (каверн), которые возникают в ней под воздействием ультразвуковых колебаний. Эти пузырьки, взрываясь, создают очень высокие местные давления и гидравлические удары такой силы, что срывают с поверхности металла приставшие пленки масел, жиров и других загрязнений. Ультразвук проникает в узкие щели, небольшие отверстия и поры детали. Очистке способствуют явления акустического течения и давления звукового поля.

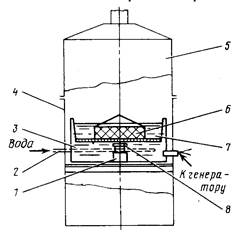

Ультразвуковая установка состоит из ультразвукового высокочастотного генератора и моечной ванны, жидкость в которой интенсифицируется пьезоэлектрическим или магнитострикционным преобразователем. Пьезоэлектрический преобразователь

воздействует на дно моечной ванны, находясь на некотором удалении от дна, магнитострикционный преобразователь вмонтирован своей мембраной в дно ванны. Генератор колебаний мощностью 1——2,5 кВт обеспечивает резонансную (рабочую) частоту тока 20—40 кГц. Схема ультразвуковой ванны показана на рис. 3. В шкафу 4установлена масляная ванна З с блоком колебаний 1, в котором закреплен пьезоэлемент

8. В масляной ванне находится моечная ванна 7,в которую устанавливают корзину 6 с деталями. Над моечной ванной размещен вытяжной колпак 5, соединенный с системой вентиляции. По трубе 2 подводится вода для охлаждения преобразователя.

Очистка с использованием гальванического электролиза применяется для удаления масляных и небольших загрязнений и происходит за счет изменения заряда обрабатываемой поверхности и механического воздействия, выделяющихся при электролизе пузырьков газа (водорода и кислорода). Электролит играет роль проводника тока и одновременно участвует в удалении загрязнений. Детали погружаются в ванну с электролитом. Одним электродом служит сама ванна, вторым – очищаемая деталь. Процесс идет при напряжении 12 В и периодически меняющейся полярности тока.

Рис. 3. Схема ультразвуковой ванны

В парах растворителей очищают детали от загрязнений и пыли. Горячие пары растворителей конденсируются на поверхности детали и стекают с нее, растворяя растворимые компоненты загрязнений и смывая нерастворимые.

Химический методзаключается в очистке поверхности химическими веществами, разрушающими или преобразующими устраняемые наслоения. Этими веществами удаляют старые лакокрасочные покрытия. Например, для снятия покрытия из масляных красок и алкидных эмалей применяют смывку СП-6, в составе коорой находятся метиленхлорид 95%, перхлорвиниловая смола 3,5%, уксусная кислотам ингибитор. Эти краски и эмали можно снять пастой, которая состоит из 18% каустической соды, 20% негашеной извести, 10% мазута, 20% мела и воды.

С помощью химических веществ можно очищать поверхности от ржавчины. Некоторые вещества (грунтовки-преобразователи) превращают ржавчину в грунтовое покрытие, создают пигментированный слой, прочно слипающийся с поверхностью, другие (преобразователи ржавчины) разрыхляют ее, преобразуя в легко удаляемый продукт.

Грунтовка - преобразователь ВА-0112 состоит из основы и отвердителя. В основу входят поливинилацетатная эмульсия 67%, окись хрома 6,7, окись алюминия 6,7, красный железоокисный пигмент 6,15, дистиллированная вода 13,45%. Отвердителем является

85%-чая ортофосфорная кислота. В хорошо перемешанную основу перед употреблением вводят отвердитель (3 массовых доли на 100 долей) и разбавляют до рабочей вязкости дистиллированной водой.

В состав простого преобразователя ржавчины входит смесь 33%-ного водного раствора фосфорной кислоты и 4%-ного раствора гидрохинона в гидролизном спирте. Растворы смешивают в равных пропорциях непосредственно перед использованием.

Однако преобразователи ржавчины создают на поверхности кристаллическую пористую структуру, сквозь которую проникает влага и вызывает ускоренную коррозию металла.

Накипь снимают ингибированной соляной кислотой. Соляная кислота растворяет соли щелочноземельных металлов, входящих в состав накипи, а наличие ингибитора препятствует травлению основного металла. В качестве растворителей накипи применяют 20%-ный раствор уксусной кислоты или 33%-ный раствор муравьиной кислоты, но действие их значительно слабее. Баки и ванны для растворов армируют винипластом, поливинилхлоридным пластиком или гуммируют резиной.

Металлические покрытия удаляют в различных кислотных растворах слабой концентрации с добавками, стимулирующими растворение покрытий и обладающими ингибиторными свойствами. При электрохимическом удалении покрытий используются электролиты те же, что и для осаждения.

Термический метод очистки поверхности от старой краски и продуктов коррозии осуществляется с помощью газокислородной горелки. Под воздействием огня слой краски вспучивается и частично сгорает, ржавчина разрушается, превращаясь в рыхлые окислы железа, окалина растрескивается и отслаивается.

К термическому методу относится очистка в щелочном расплаве, которая протекает при высокой температуре. Температура расплава едкого натра поддерживается в пределах 420—480°С, смеси едкого натра и азотнокислого натрия в соотношении 3:1 доводится до температуры 450—500 °С. Детали погружают в расплав на 10-45 мин, где хорошо снимаются толстые слои окалины и ржавчины.

Моющие вещества, растворы и препараты. При очистке поверхностей и при их подготовке под защитные покрытия (обезжиривание) используют щелочные соединения, кислоты и поверхностно-активные вещества (ПАВ) обычно в составе водных растворов, а также органические растворители.

Из щелочных соединений применяют каустическую соду (едкий натр, каустик), кальцинированную (углекислый натрий, карбонат натрия), силикат натрия (жидкое стекло) и метасиликат натрия, фосфаты (тринатрийфосфат и триполифосфат натрия), а также хозяйственное мыло.

Наиболее распространенными моющими растворами являются водные растворы каустической и кальцинированной соды. Каустик, являющийся сильнодействующей щелочью, применяется в моечных машинах и ваннах.

Жиры (растительные и животные) под воздействием щелочей омыляются и превращаются в растворимые в воде мыло и глицерин. Минеральные масла в щелочных растворах не растворяются. Мелкие частицы их, отрываясь от поверхности, оказываются в растворе во взвешенном состоянии и образуют стабильные водные эмульсии, которые легко смываются водой.

После очистки поверхностей щелочными растворами, особенно каустической содой, их необходимо ополаскивать водой с добавлением нейтрализующей кислоты. Расход воды должен составлять 25—50 л на 1  очищаемой поверхности.

очищаемой поверхности.

Для очистки поверхностей употребляют органические кисло ты (уксусную, щавелевую, лимонную) и неорганические (соляную, серную, ортофосфорную). Водные растворы слабой концентрации используют для макро - и микроочистки, а сильной концентрации служат для удаления накипи и ржавчины.

Слабые растворы кислот, например, 2—-4%-ный водный раствор щавелевой кислоты с добавками сульфонала или изолята применяют при наружной мойке пассажирских вагонов. В ополаскивающую воду добавляют щелочные вещества для нейтрализации остатков кислоты.

Из органических растворителей, кроме широко применяемых в лакокрасочном производстве, используют хлорированные углеводороды — трихлорэтан, трихлорэтилен, четыреххлористый углеводород и фторхлорсодержащие растворители—хладон-113 и др. Эти группы растворителей негорючие, но токсичны.

Все органические растворители хорошо растворяют животные жиры и минеральные масла. Наибольшую растворяющую способность имеют хладон-113, трихлорэтилен, ксилол. Для снятия старых лакокрасочных покрытий применяют различные растворители (смывки).

Синтетические поверхностно-сульфанол активные вещества, представляющие собой маслянистые жидкости или пасты (ОП-7, ОП-10, синтанол ДС-10, сульфанол и др.), получили широкое распространение. Они способны адсорбироваться на поверхности раздела фаз (жидкость — твердое тело, жидкость — жидкость, жидкость — газ) и уменьшать их поверхностное натяжение, хорошо смачивать поверхности и проникать в поры загрязнений. Являясь деэмульгаторами, они способствуют отрыву мелких частиц масляной пленки от поверхности детали, обволакивают их и не позволяют соединиться вновь друг с другом или прилипнуть к поверхности. Однако многие из ПАВ биологически не разлагаются и не поддаются нейтрализации, а поэтому вредны для флоры и фауны. Концентрация их в водоемах выше 0,5 мг/л недопустима.

Почти всем ПАВ присуще обильное пенообразование. Это вызывает затруднения при использовании моечных машин, оборудованных насосами, так как пена затрудняет работу насоса. Приходится применять меньшую концентрацию ПАВ и добавлять пеногасители (например, дизельное топливо).

На основе щелочных смесей и ПАВ имеются различные препараты синтетические моющие средства (СМС), с помощью которых можно очищать изделия из любых металлов. Не все требуют обязательного ополаскивания, не вызывают коррозии, нетоксичны и пожаро - и взрывобезопасны. К числу распространенных СМС относятся лабомид-101 и 203, МС-5, -6 и -7, МЛ-51 и -52.

Все они представляют смеси в различных пропорциях кальцинированной соды, триполифосфата натрия, метасиликата натрия или жидкого стекла и различных ПАВ (обычно синтанола, сульфанола, алкидсульфата) и употребляются в водных растворах в соответствующей концентрации. СМС часто добавляют к растворам каустической соды.

Для очистки используют бесщелочные СМС на основе биологически растворяющихся ПАВ. К таким средствам относятся препараты МЛ-80 и ИМФ-1. Они нетоксичны, пожаро - и взрывобезопасны. Концентрация их в моющих растворах меньше, чем в щелочных СМС.

Щелочные растворы, и особенно кислотные составы, корродирующе действуют на металлы. Поэтому в очищающие среды вводят небольшие добавки химических веществ, способных образовать на поверхности тончайшие оксидные пассивирующие или адсорбирующие защитные пленки. Такие вещества называются ингибиторами (замедлителями) коррозии. Выбор ингибиторов зависит от рода очищаемого металла и компонентов очищающей среды. Ингибирующее действие оказывают силикаты, фосфаты. Более активную роль играют хроматы двухромовокислый калий (хромпик), нитриты (нитрит натрия), различные органические присадки (уротропин, дифениламин, бензол натрия, полимеры бутиламина, их смеси). При очистке алюминиевых сплавов используют буру — натриевую соль борной кислоты.

Воздействие щелочных и кислотных моющих растворов, а также растворов с использованием СМС значительно повышается при их нагреве. Температура растворов должна находиться в пределах 70—95 °С. При температуре выше 95 °С увеличивается парообразование, а ниже 70 °С синтетические моющие средства становятся менее эффективными — резко снижается моющая способность и увеличивается пенообразование.

Очистка моющих растворов.Пассивная очистка моющих жидкостей происходит путем отстаивания в специальных резервуарах-отстойниках, активная — с помощью комплексной гидросистемы, состоящей из гидроциклонов, флотаторов, различных фильтров и других устройств.

Гидроциклоны — это цилиндрические баки, оканчивающиеся внизу конусной частью. При вводе в верхнюю часть гидроциклона струи загрязненной жидкости, которая направляется по касательной к образующей, грязевые частицы за счет центробежной силы устремляются к стенкам циклона и сползают вниз, откуда отбираются затем в грязеприемник.

Гидроциклоны обеспечивают осветление раствора на 70—80%. Они компактны, но нуждаются в уходе и регулировке.

Достаточно хорошая очистка растворов достигается в отстойниках, но для этого требуются значительные площади и много времени.

Во флотаторных установках осуществляется тонкая фаза очистки. Принцип флотационной очистки (флотация — от французского «плавать по поверхности») заключается в насыщении загрязненной жидкости пузырьками воздуха, которые, поднимаясь на поверхность, увлекают с собой прилипающие к ним частицы грязи и масел, образуя на поверхности грязевую пену.

Качество и скорость очистки значительно повышаются при добавлении в загрязненную жидкость коагулянтов — химических соединений, которые, воздействуя на частицы веществ, находящихся в мелкодисперсном взвешенном состоянии (суспензии, эмульсии), укрупняют их и последние в виде хлопьев, плотность которых становится выше плотности моющего раствора, быстро опускаются на дно, образуя коагулят. Легкие хлопья с пузырьками воздуха поднимаются на поверхность. В качестве коагулянтов употребляют сернокислый алюминий, сернокислое или хлористое железо, полиакриламид. Иногда вводят деэмульгаторы (например, соли кальция и магния), разрушающие эмульсии. В этом случае эмульгированная нефть выходит из дисперсного состояния, превращается в капельки и, всплывая на поверхность, образует нефтяную пленку, которая затем легко удаляется.

Охрана труда при очистке.Удаление остатков грузов и мусора из вагонов должно производиться на специально выделенных местах. Во избежание запыления мусор смачивают водой.

Вагономоечные установки необходимо размещать на отведенных местах на территории предприятия или в отдельных помещениях, моечные машины и ванны на выделенных площадях производственных участков по ходу технологического процесса. Все моечное оборудование обеспечивается ограждениями и вытяжной вентиляцией, которая при работе оборудования должна включаться. Должны быть предусмотрены устройства для очистки, повторного использования и отвода моющих жидкостей и уборки грязевых остатков. Современные нормы требуют оборудования моечных установок автономными гидросистемами для регенерации моющих растворов, не допускающими сбросов в канализацию, в водоемы, в почву.

При обмывке пассажирских вагонов окна и тамбурные двери должны быть закрыты. Промывка и гидравлические испытания системы отопления и котла можно производить только в местах, оборудованных стоками для воды.

При обслуживании моечного оборудования и приготовлении моющих растворов необходимо пользоваться защитными средствами: очками, резиновыми сапогами, перчатками, фартуками, применять защитные пасты. При случайном попадании моющего раствора на коже или глаза их следует обильно промыть чистой водой. Концентраты моющих составов должны приготовляться в изолированном помещении, оборудованном приточно-вытяжной вентиляцией. При заправке ванн каустической содой или кислотами надо избегать расплескивания раствора. Погружать и вынимать обрабатываемые детали необходимо плавно с использованием грузоподъемных механизмов и специальных захватов. На ваннах с моющими растворами, в которых содержится каустическая сода или кислота, необходимо указывать наименование раствора.

После обработки щелочными или кислотными моющими растворами вагоны и составные части обязательно ополаскивать чистой водой с добавлением при необходимости нейтрализующих веществ.

Перед пропаркой или промывкой цистерн нужно убедиться, что внутри котла нет людей. Промывальщики, обрабатывающие котел внутри вручную (не на автоматических линиях), обеспечиваются спецодеждой, спецобувью, брезентовыми рукавицами, шланговым дыхательным прибором с подачей чистого воздуха и спасательным поясом с веревкой. Опускаться в котел с открытым огнем, обычными лампами нельзя. Нужно пользоваться электрическими светильниками во взрывобезопасном исполнении. Все время работы промывальщика у котла цистерны должен находиться второй промывальщик, так же экипированный. Без дыхательного прибора можно находиться внутри котла только после дегазации.

Лица, связанные с обслуживанием моечного оборудования а приготовлением моющих составов, перед принятием пищи должны тщательно мыть руки и лицо теплой водой с мылом и полоскать рот.

Продувку вентиляционных каналов пассажирских вагонов необходимо выполнять в противогазе или респираторе.

Шлифование и полирование на станках мелких деталей производить с применением приспособлений, исключающих ранение рук кругами. Станки должны быть оборудованы устройствами местной вытяжной вентиляции.

Предельно допустимые концентрации некоторых растворителей в воздухе рабочей зоны не должны превышать, мг/м: бензинрастворитель, керосин, скипидар - 300; бензин топливный, соль- вент — 100; ксилол, толол - 50; трихлорэтилен, тетрахлорэтилен

10, бензол, масла нефтяные — 5.

Дата добавления: 2015-10-09; просмотров: 6266;