Конструктивное исполнение электровозов и их механическое оборудование

В состав контактных и аккумуляторных электровозов входят группы оборудования: механическое — рама с кабиной, ходовая часть, тормозная система, песочная система, рессорная подвеска, пневмооборудование; электрическое — тяговые двигатели,, пускорегулирующая аппаратура, электрооборудование компрессора, токоприемник, источники питания и др.

Механическое оборудование контактных (рис. 10.1) и аккумуляторных (рис. 10.2) электровозов принципиально одинаковое. Отличие заключается в типе источника питания и способе подвода энергии.

Рис. 10.1. Контактные электровозы К14М (а) и КТ14 (б): 1 – рама; 2 – колесная пара; 3 – рессорная подвеска; 4 – песочная система; 5 – тормозная система; 6 – сцепное устройство; 7 – токоприемник; 8 – кабина; 9 – блок тиристорной апаратуры

Рис. 10.1. Контактные электровозы К14М (а) и КТ14 (б): 1 – рама; 2 – колесная пара; 3 – рессорная подвеска; 4 – песочная система; 5 – тормозная система; 6 – сцепное устройство; 7 – токоприемник; 8 – кабина; 9 – блок тиристорной апаратуры

Рама электровоза является основной несущей частью. Она выполняется разборной и состоит из двух боковин и двух поперечин, скрепленных между собой болтовым соединением. На торцевых стенках рамы закреплены буферно-сцепные устройства. Электровозы оборудованы либо штыревыми сцепками, либо автоматическими с дистанционным управлением из кабины машиниста. Вес рамы составляет примерно 40% от суммарного-сцепного веса контактного электровоза.

Кабину (или две кабины) машиниста электровоза располагают в конце рамы (или по концам) или в середине рамы.

Рис. 10.2. Аккумуляторный электровоз АМ8Д: 1 — рама; 2 — колесная пара; 3 — тормозная система; 4 — рессорная подвеска; 5 — песочная система; 6 — контроллер; 7 — аккумуляторная батарея

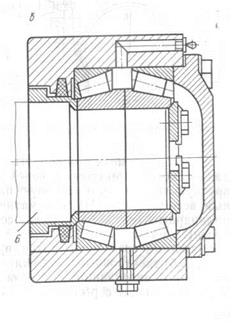

Ходовая часть электровоза состоит из двух одинаковых по конструкции индивидуальных приводов (рис. 10.3, а), включающих в себя электродвигатель 1, редуктор 2, колесную пару 3, буксы 4 и подвеску двигателя 5.

Колесная пара электровоза (рис. 10.3, б) представляет собой ось 6, на которую напрессованы колесные центры 7 с бандажами 8 и зубчатое колесо 9, а также насажены два подшипника 10, на которые опирается корпус редуктора, эластично подвешенного на амортизаторах к балке рамы электровоза. Зубчатое колесо 9 колесной пары входит в зацепление с зубчатым колесом двухступенчатого цилиндроконического редуктора ходовой части электровоза. При движении электровоза корпус редуктора вместе с электродвигателем может поворачиваться (покачиваться) на подшипниках 10 относительно оси 6 колесной пары.

Букса (рис. 10.3, в) с двумя коническими роликоподшипниками является опорой надрессоренной части электровоза. Корпус буксы с подшипниками насажен на шейку оси 6 колесной пары и крепится к ней болтами.

Рис. 10.3. Ходовая часть электровоза К14М: а — привод с колесной парой; б — колесная пара; в — букса

Рессорная подвеска рамы предназначена для смягчения и погашения ударов и толчков при прохождении электровоза по стыкам рельсов и стрелочным переводам, а также для более равномерного распределения сцепного веса электровоза на колеса. Применяют индивидуальную и балансирную системы рессорной подвески. При индивидуальной подвеске рама опирается на каждую буксу через индивидуальную рессору, а при балансирной подвеске отдельные рессоры объединены между собой продольными балансирами, благодаря чему происходит равномерное распределение сцепного веса на все колеса электровоза.

В качестве подвески используют резиновые, листовые и пружинные рессоры. Резиновые рессоры просты по конструкции, но имеют небольшую осадку, поэтому на отечественных электровозах не применяются. Листовые рессоры обладают высокой жесткостью и относительно большим начальным сопротивлением трению, но не отвечают санитарно-гигиеническим нормам.

На современных локомотивах применяют, в основном, более эластичную и компактную пружинную подвеску (рис. 10.4). Подвеска состоит из двух или трех пружин 1, расположенных между буксами 2 и рамой 3 электровоза. Крайние пружины 1насажены на гильзы 4 с резиновыми амортизаторами 5, предотвращающими сжатие пружин до соприкосновения витков при резких ударах и толчках ходовой части. Для гашения колебаний параллельно рессорам устанавливают гидравлический или фрикционный стабилизатор (демпфер), состоящий из корпуса 6, конусной разрезной втулки 7 и корпуса 8. Гашение колебаний осуществляется за счет силы трения между корпусом 6 и втулкой 7, возникающей при деформации пружин 1. На электровозе К14М в пружинной подвеске установлен гидравлический гаситель, выполненный в виде гидроцилиндра с подпружиненным поршнем, в котором имеются отверстия для перетекания масла из подпоршневой камеры в камеру цилиндра, благодаря чему обеспечивается гашение колебаний при резкой деформации пружин подвески.

Электровозы оборудованы двумя тормозными системами — электрической и механической. Электрическое реостатное торможение является основным видом рабочего торможения. Механическое торможение используют для экстренной остановки электровоза или его затормаживания на стоянках. Механическая тормозная система включает в себя четырехколодочный тормоз с ручным, пневматическим или гидравлическим приводом[5].

|

Рис. 10.4. Рессорная подвеска электровоза КТ14

Рис. 10.5. Механическая тормозная система электровоза КТ14

Колодки тормоза прижимаются в момент торможения к бандажам колес электровоза через шарнирно-рычажную систему вручную через цепь и винтовую пару (на электровозах со сцепным весом 20—80 кН), пневматическими или гидравлическими цилиндрами (на электровозах со сцепным весом 100 кН и более).

Наиболее совершенная конструкция механического тормоза (рис. 10.5) электровоза КТ14 включает в себя четыре колодки 7, шарнирно закрепленные на рычагах 2. Последние также шарнирно соединены с рычагами 3, концы которых в свою очередь шарнирно соединены с рамой электровоза. Нижние концы рычагов 2 соединены между собой тягой 4, регулирующей зазор между колодками 1 и бандажами колес в процессе изнашивания колодок. Верхний конец правого рычага 2 шарнирно соединен с пружинным демпфером 5, а через рычаг 6 — со штоком пневмоцилиндра 7. Верхний конец левого рычага 2 шарнирно-соединен со штоком пневмоцилиндра 8. Пружина 9, закрепленная на рычаге 2 и корпусе пневмоцилиндра 8, предназначена для возврата штока пневмоцилиндра в исходное положение.

Принцип действия тормозной системы заключается в следующем: при подаче воздуха в пневмоцилиндр 7 шток через рычаг 6 сжимает пружину демпфера 5 и перемещает рычаг 1, обеспечивая тем самым отход колодок 1 от поверхности колес и растормаживание электровоза на стоянке. При движении торможение электровоза осуществляется путем подачи сжатого воздуха в пневмоцилиндр 8, обеспечивая через рычажную систему прижатие колодок 1 к поверхности колес электровоза. Регулирование силы прижатия колодок к колесам осуществляется регулятором давления воздуха, подаваемого в пневмоцилиндр 8. При выпуске воздуха из пневмоцилиндра 8 колодки под действием пружины 9 отходят от колес, обеспечивая растормаживание электровоза.

Торможение электровоза на стоянках осуществляется путем выпуска воздуха из пневмоцилиндра 7 и прижатия колодок к колесам пружиной демпфера 5.

При необходимости экстренного торможения электровоза можно использовать обе системы торможения одновременно, подавая воздух в пневмоцилиндр 8 и выпуская воздух из пневмоцилиндра 7.

Установленные на некоторых типах тяжелых электровозов рельсовые электромагнитные тормоза позволяют увеличить тормозную силу. Тормоз такого типа представляет собой подвешенный к раме электровоза электромагнит постоянного тока с башмаком, взаимодействующим с головкой рельса при торможении.

Песочная система предназначена для принудительной подачи песка под колеса с целью увеличения коэффициента сцепления колес с рельсами и устранения буксования колес электровоза. Песочная система (рис. 10.6, а) состоит из четырех песочниц 1, расположенных с наружных сторон колес электровоза, и четырех загрузочных устройств 2, выполненных в виде желоба, закрепленного шарнирно в окне рамы электровоза и откидываемого наружу при загрузке песочницы 1. Внутри корпуса песочницы установлен рыхлитель (рис. 10.6, б), представляющий собой вал 3, на котором закреплены ребра 4. Поворот вала рыхлителя через храповой механизм 5 осуществляется машинистом из кабины через систему рычагов, соединенных шарнирно с рычагом 6. Разрыхленный песок через отверстие 7 поступает в камеру инжектора 8, предназначенного для подачи песка на рельс под колесо электровоза. Подача песка из камеры инжектора осуществляется сжатым воздухом, поступающим через отверстие 9 и разделяющимся на две струи, одна из которых, проходя через отверстие конфузора, разрыхляет песок в камере инжектора 8, а другая, проходя через отверстие 11, увлекает разрыхленный песок и через направляющую трубку 12 подает его на головку рельса. Засорившиеся отверстия 10 и 11 прочищают по мере необходимости через задвижку 13.

Контактные электровозы со сцепным весом 10 кН и более оборудованы пневмосистемой, которая питается сжатым воздухом от мотор-компрессора, автоматическое включение и отключение электродвигателей которого осуществляется с помощью регуляторов давления. Для выравнивания пульсации воздуха при работе компрессора в пневмосистеме предусмотрен воздухосборник, от которого с помощью разделительных клапанов сжатый воздух под давлением 0,5—0,6 МПа поступает по рукавам к рабочим цилиндрам тормозной системы, песочниц, автосцепок с дистанционным управлением и токосъемника, а также к пневматическому сигналу.

В электровозах К10, К14М, КТ14 и КТ28 пневматическая и электрическая цепи сблокированы с дверями кабины электровоза. При открывании дверей автоматически отключается питание тяговых электродвигателей, и с выдержкой 3—5 с включается пневмопривод тормозной системы. Такая блокировка исключает возможность движения электровоза с открытыми дверями.

Рис. 10.6. Песочная система электровоза КТ14: а — схема установки песочниц; б — рыхлитель

Электровозы снабжены скоростемерами, которые обеспечивают визуальный контроль скорости движения и регистрацию пройденного пути независимо от направления движения электровоза.

Дата добавления: 2015-09-28; просмотров: 3815;